Этот материал подробно показывает, как подготовить сотрудников малого бизнеса к работе с 3D‑принтером: от понимания технологий и материалов до самостоятельной печати качественных деталей. Рассматриваются выбор техники, программа обучения, безопасность, практические задания и контроль качества — всё с учётом российских реалий и задач малого бизнеса.

Почему обучение персонала 3D‑печати важно для малого бизнеса

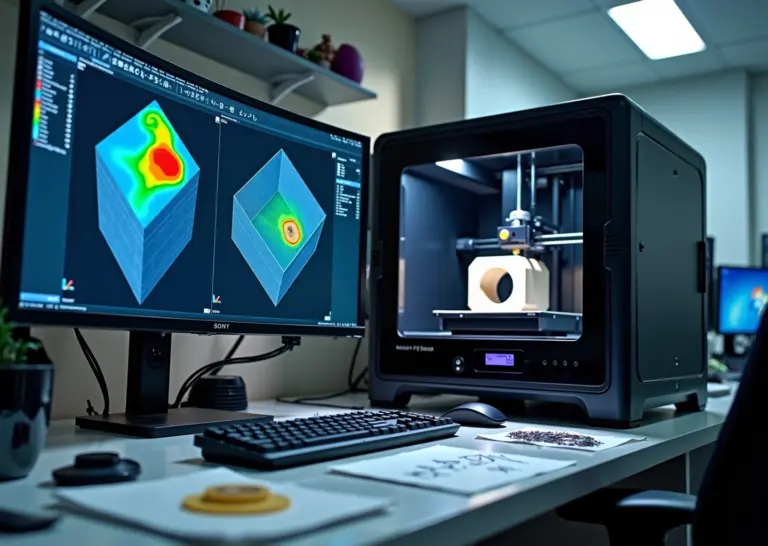

Внедрение 3D-принтера в малом бизнесе часто начинается с покупки оборудования. Но сам по себе принтер это просто инструмент. Настоящую ценность он приобретает только в руках обученного сотрудника, который понимает не только как нажать кнопку «Печать», но и как превратить идею в готовый физический объект. Решение обучать персонал работе с аддитивными технологиями это стратегическая инвестиция в гибкость, скорость и независимость вашего бизнеса. Давайте разберемся, почему это так важно и какие цели помогает достичь.

Главное преимущество, которое дает собственный 3D-принтер и компетентный специалист, это радикальное сокращение времени на разработку и тестирование. Представьте, что вы создаете новый корпус для устройства или прототип мебельной фурнитуры. Раньше нужно было заказывать образец у подрядчика, ждать недели, а потом, получив его, возможно, отправлять на доработку. Теперь ваш инженер может спроектировать деталь утром, напечатать ее к обеду и к вечеру уже внести правки после реальных испытаний. Цикл «идея-модель-тест-доработка» сжимается с недель до одного дня.

Второе важное направление это изготовление оснастки и запчастей. На производстве часто нужны уникальные зажимы, направляющие, шаблоны или держатели. Заказывать их на стороне дорого и долго. Напечатать их на месте можно за несколько часов, потратив лишь несколько сотен рублей на пластик. То же касается ремонта оборудования. Сломалась редкая пластиковая шестерня или крышка? Вместо того чтобы искать деталь по всей стране или покупать целый узел, можно смоделировать и напечатать ее, минимизировав простой техники.

Рассмотрим конкретные примеры в российских реалиях.

- Производство. Небольшой цех по изготовлению мебели в Подмосковье печатает уникальные крепежи и декоративные элементы для дизайнерских проектов, предлагая клиентам то, чего нет у конкурентов.

- Ремонтные мастерские. Сервисный центр в Екатеринбурге специализируется на ремонте бытовой техники. Они печатают редкие пластиковые детали для старых моделей стиральных машин и пылесосов, которые уже сняты с производства.

- Рекламные агентства. Московское агентство создает эксклюзивные сувениры, объемные логотипы и макеты для выставок. Это позволяет им предлагать клиентам уникальные решения и выигрывать тендеры.

- Образовательные центры. Частная школа в Казани использует 3D-печать на уроках технологии и физики, создавая наглядные пособия и прототипы для ученических проектов.

- Сувенирная промышленность. Мастерская в Санкт-Петербурге производит кастомизированные сувениры с видами города, персонализированные брелоки и фигурки по фотографиям клиентов.

Все эти примеры объединяет одно. Компании не просто купили оборудование, они научили своих людей им пользоваться.

Прежде чем вкладываться в обучение, руководство должно взвесить несколько факторов.

- Ожидаемый ROI и объем задач. Оцените, сколько вы тратите на прототипирование, заказ оснастки или мелких деталей у подрядчиков в месяц. Если эта сумма превышает 15–20 тысяч рублей, а потребность в таких задачах регулярна, собственный принтер и обученный сотрудник окупятся быстро.

- Наличие базовых навыков у персонала. Если в команде уже есть человек с опытом в 3D-моделировании или просто технически грамотный специалист, порог входа будет ниже. Обучить его работе с принтером будет проще и дешевле.

- Сравнение с аутсорсом. Аутсорсинг хорош для разовых задач. Но если вам нужна печать несколько раз в неделю, постоянные доработки и эксперименты, зависимость от подрядчика будет тормозить процессы и съедать бюджет. Посчитайте, что выгоднее в перспективе 6–12 месяцев.

Когда решение принято, встает вопрос выбора модели обучения. Вариантов несколько, и у каждого свои плюсы.

- Внутренние курсы. Самый бюджетный вариант, если у вас уже есть компетентный сотрудник. Он может подготовить программу и обучить коллег. Минус в том, что это отнимает его рабочее время.

- Привлечение внешних тренеров. Эффективный способ быстро получить знания. Эксперт приедет к вам в офис, настроит оборудование и проведет интенсивный курс для команды. Это дороже, но экономит время.

- Партнерство с FabLab и учебными центрами. В России появляется все больше центров аддитивных технологий и фаблабов. Можно отправить сотрудников на групповые или индивидуальные курсы. Это дает доступ к разному оборудованию и опыту профессионального сообщества.

По срокам и бюджету можно ориентироваться на следующие цифры. Базовый курс, который позволит сотруднику самостоятельно готовить модели, запускать печать и проводить базовое обслуживание принтера, займет от 2 до 6 недель. Стоимость такого обучения на одного человека составит примерно 15–25 тысяч рублей. Продвинутый уровень, включающий работу со сложными материалами и тонкую настройку оборудования, потребует 2–3 месяцев и обойдется в 30–50 тысяч рублей. Первые самостоятельные и успешные результаты можно ожидать уже через месяц после начала обучения.

Чтобы понять, что инвестиции в обучение работают, введите простые метрики успеха.

- Время цикла прототипа. Сколько времени проходит от идеи до готового образца? Цель сократить этот показатель в несколько раз.

- Процент брака. Вначале он может быть высоким, но по мере роста компетенций должен снижаться до 5–10%.

- Экономия на деталях. Сравнивайте стоимость напечатанной детали (материал + время) со стоимостью ее заказа на стороне.

- Число самостоятельных печатей в месяц. Этот показатель отражает, насколько активно технология интегрирована в рабочие процессы.

Обучение персонала это не затраты, а вложение в независимость и скорость вашего бизнеса. Это возможность делать то, что раньше казалось невозможным или слишком дорогим, и делать это здесь и сейчас.

Технические основы и материалы которые нужно знать персоналу

Чтобы ваши сотрудники могли уверенно работать с 3D-принтером, им необходимо понимать, как он устроен, какие материалы использует и как превратить цифровую модель в физический объект. Этот учебный модуль закладывает технический фундамент, без которого невозможна самостоятельная и качественная печать.

Основные технологии 3D-печати

Для начала разберем три самые распространенные технологии, с которыми может столкнуться малый бизнес. У каждой свои особенности, сильные и слабые стороны.

FDM/FFF (Моделирование методом послойного наплавления)

Это самая популярная и доступная технология, идеальная для старта. Принтер работает как автоматизированный клеевой пистолет. Он плавит пластиковую нить (филамент) и выдавливает ее через сопло, слой за слоем создавая объект.

- Сильные стороны: Низкая стоимость оборудования и расходников, большой выбор материалов, простота в освоении и обслуживании. Идеально для прототипов, функциональных деталей, оснастки и кастомизированных изделий.

- Слабые стороны: Заметная слоистость на поверхности, что влияет на внешний вид и прочность по вертикальной оси. Точность ниже, чем у других технологий.

- Применение: Корпуса устройств, крепежи, шаблоны, прототипы, сувенирная продукция, запчасти.

SLA/DLP (Стереолитография и цифровая обработка света)

Здесь объект создается из жидкого фотополимера (смолы), который затвердевает под действием ультрафиолетового света. SLA-принтер использует лазер для точечной засветки, а DLP-принтер — проектор, который засвечивает целый слой сразу.

- Сильные стороны: Высочайшая детализация и гладкая поверхность. Отлично подходит для создания сложных миниатюрных объектов, ювелирных изделий, стоматологических моделей.

- Слабые стороны: Более дорогие и токсичные материалы, необходимость в постобработке (промывка и дополнительная УФ-засветка), меньшая прочность моделей по сравнению с FDM-пластиками.

- Применение: Мастер-модели для литья, прототипы с высокой детализацией, ювелирные восковки, стоматология.

SLS (Селективное лазерное спекание)

Это промышленная технология, где мощный лазер спекает частицы порошкового материала (чаще всего нейлона) слой за слоем. Неспеченный порошок служит естественной поддержкой для модели.

- Сильные стороны: Высокая прочность и термостойкость готовых изделий, возможность печатать сложные геометрии без поддержек, подходит для мелкосерийного производства.

- Слабые стороны: Высокая стоимость оборудования и материалов, сложность в обслуживании, шероховатая поверхность изделий.

- Применение: Функциональные прототипы, детали конечного использования, корпуса с высокой нагрузкой, мелкосерийное производство.

Ключевые материалы и их свойства

Правильный выбор материала — половина успеха. Для FDM-печати вашему персоналу нужно знать основы работы с самыми популярными пластиками.

- PLA (Полилактид): Идеальный для новичков. Биоразлагаемый, почти не пахнет при печати, не требует подогреваемого стола. Печатается при 190-220°C. Минусы: хрупкий, боится высоких температур (размягчается уже при 60°C). Хранить в сухом месте, так как впитывает влагу.

- ABS (Акрилонитрилбутадиенстирол): Прочный и термостойкий. Используется для функциональных деталей. Требует закрытого корпуса принтера и подогреваемого стола (100-110°C), так как дает сильную усадку и выделяет токсичные испарения. Температура сопла 230-260°C.

- PETG (Полиэтилентерефталат-гликоль): Золотая середина. Прочный как ABS, но печатается почти так же легко, как PLA. Устойчив к химии, подходит для контактов с пищевыми продуктами (при наличии сертификата). Температура печати 220-250°C, стол 70-80°C.

- TPU (Термопластичный полиуретан): Гибкий материал. Используется для создания эластичных деталей вроде прокладок, чехлов, ремней. Печатается медленно, требует специальной настройки ретракта (отката нити).

- Нейлон: Инженерный материал. Очень прочный, износостойкий, с низким коэффициентом трения. Очень гигроскопичен, перед печатью его обязательно нужно сушить в специальной печи.

Для SLA/DLP-принтеров используются фотополимерные смолы. Они бывают стандартные, инженерные (повышенной прочности), гибкие, выжигаемые (для ювелиров). Хранить их нужно в темном месте, вдали от солнечного света. Порошковые материалы для SLS, как правило, это полиамиды (PA11, PA12), которые поставляются в герметичных контейнерах.

От цифровой модели до готовой детали

Процесс печати всегда следует одному пути.

1. CAD-модель → Экспорт. Все начинается с трехмерной модели, созданной в программе САПР (CAD), например, КОМПАС-3D, SolidWorks, или в программе для 3D-моделирования вроде Blender. Готовую модель экспортируют в один из стандартных форматов: STL (самый старый и распространенный), OBJ или 3MF (более современный, хранит информацию о цвете и материалах).

2. Slicer (Программа-слайсер). Этот софт — мозг 3D-принтера. Он «нарезает» 3D-модель на сотни или тысячи горизонтальных слоев и генерирует G-code — набор команд для принтера. Популярные бесплатные слайсеры для FDM: UltiMaker Cura, PrusaSlicer. Для SLA/DLP: Lychee Slicer, ChiTuBox.

3. Настройки печати. В слайсере сотрудник задает ключевые параметры:

- Температура сопла и стола: Зависит от материала. Неправильная температура — причина 90% неудач.

- Высота слоя: Чем меньше, тем детальнее, но дольше печать. Стандарт — 0.2 мм.

- Скорость печати: Влияет на качество. Для внешних стенок скорость лучше снижать.

- Заполнение (Infill): Процент и шаблон заполнения внутренней части модели. 15-25% достаточно для большинства задач.

- Ретракт (Retraction): Втягивание нити при перемещении сопла, чтобы избежать «паутины» на модели.

- Поддержки (Supports): Структуры, которые печатаются для поддержки нависающих элементов модели. После печати их нужно удалять.

- Ориентация детали: Расположение модели на столе. Влияет на прочность, время печати и количество поддержек.

Калибровка, обслуживание и диагностика

Принтер — это станок, требующий внимания.

- Калибровка: Самое важное — калибровка уровня стола. Зазор между соплом и столом должен быть равен толщине листа бумаги. Также важна калибровка экструдера (чтобы он подавал ровно столько пластика, сколько нужно) и PID-тюнинг нагревателей для стабильной температуры.

- Обслуживание: Регулярно проверяйте натяжение ремней, чистите и смазывайте направляющие. Сопла — это расходник, их нужно периодически менять, особенно если печатаете абразивными материалами.

- Диагностика дефектов: Сотрудник должен уметь распознавать проблемы. Расслоение — плохая адгезия между слоями (низкая температура или сквозняк). Отрыв от стола (warping) — усадка материала (часто у ABS). «Паутина» (stringing) — неправильно настроен ретракт. Засор сопла — печать прекращается, слышны щелчки из экструдера.

Постобработка и контроль качества

Напечатанная деталь редко бывает финальной.

- Постобработка: Для FDM-деталей это удаление поддержек, шлифовка, грунтовка и покраска. Детали из ABS можно сгладить в парах ацетона. Для SLA-деталей обязательна промывка в спирте и финальная засветка в УФ-камере.

- Контроль качества: Первый шаг — визуальный осмотр на наличие дефектов. Второй — измерение штангенциркулем критически важных размеров. Для проверки точности принтера и настроек печатают тестовые образцы, например, калибровочный куб 20x20x20 мм.

Практические задания для закрепления

- Напечатать калибровочный куб, измерить его стороны и диагонали, чтобы оценить геометрию печати.

- Напечатать «температурную башню» для новой катушки пластика, чтобы найти оптимальную температуру сопла.

- Найти и напечатать модель с нависающими элементами (например, небольшой мост или фигурку), чтобы научиться работать с настройками поддержек.

- Смоделировать и напечатать простую деталь для нужд офиса, например, держатель для ручек или крепление для кабеля.

Эти базовые знания и навыки превратят 3D-принтер из сложного устройства в понятный и эффективный рабочий инструмент для вашего бизнеса.

Практическая программа обучения методики оценки и внедрения в рабочий процесс

Когда технические основы изучены, пора переходить от теории к практике. Просто купить принтер и поставить его в угол недостаточно. Чтобы технология приносила реальную пользу, а не превратилась в дорогую игрушку, нужна системная подготовка команды и грамотная интеграция в рабочие процессы. Давайте разберем, как выстроить эту систему с нуля.

Программа обучения: от новичка до эксперта

Цель этой программы — не просто научить сотрудников включать принтер, а сформировать внутри компании центр компетенций, способный самостоятельно решать производственные, ремонтные и даже маркетинговые задачи. Обучение стоит разделить на три уровня.

Уровень 1. Базовый оператор (8 часов)

- Для кого: Все, кто будет иметь доступ к принтеру.

- Цель: Безопасная эксплуатация и выполнение простых задач печати.

- План занятий:

- Блок 1. Теория и безопасность (2 часа). Краткое повторение принципов работы FDM/SLA. Основной упор на технику безопасности: работа с нагревательными элементами, движущимися частями, правила обращения с пластиками (особенно с летучими, как ABS) и фотополимерами. Алгоритм действий при задымлении или ошибке. Формат: лекция с практическими примерами.

- Блок 2. Первая печать (4 часа). Практика под руководством наставника. Включение принтера, заправка филамента, калибровка стола. Загрузка готового файла (G-code) с флешки и запуск печати простого объекта, например, калибровочного кубика.

- Блок 3. Завершение работы (2 часа). Правильное снятие готовой детали со стола. Базовая очистка рабочей поверхности и сопла. Выключение оборудования.

- Практическое задание: Самостоятельно распечатать небольшой сувенир, например, брелок с логотипом компании.

- Критерии сдачи: Успешно напечатанная деталь без критических дефектов. Сотрудник должен устно ответить на вопросы по технике безопасности.

Уровень 2. Продвинутый технолог (24 часа)

- Для кого: 1-2 сотрудника, ответственных за качество печати и обслуживание.

- Цель: Самостоятельная подготовка моделей к печати, обслуживание принтера и решение типовых проблем.

- План занятий:

- Блок 1. Работа со слайсером (8 часов). Глубокое изучение настроек Cura или PrusaSlicer. Создание профилей для разных материалов (PLA, PETG). Эксперименты с высотой слоя, скоростью, ретрактами. Правила построения поддержек и их влияние на качество.

- Блок 2. Обслуживание и постобработка (8 часов). Практика по замене сопла, чистке механизма подачи, смазке направляющих. Диагностика и устранение частых дефектов: «паутина», пропуски слоев, деформация углов. Изучение методов постобработки: удаление поддержек, шлифовка, склейка деталей.

- Блок 3. Решение бизнес-задач (8 часов). Работа с тренировочными кейсами. Например, напечатать сломанный пластиковый кронштейн для офисного стула, изготовить шаблон для точного сверления отверстий или создать прототип корпуса для небольшого устройства.

- Критерии сдачи: Экзамен-практикум. Сотруднику выдается реальная задача (например, «нужен переходник с круглого на квадратное сечение для системы вентиляции»). Он должен самостоятельно подготовить модель, настроить слайсер, напечатать и сдать готовую к использованию деталь.

Уровень 3. Профильный инженер (16 часов + проект)

- Для кого: Инженеры, конструкторы, дизайнеры.

- Цель: Проектирование и оптимизация деталей специально под возможности 3D-печати.

- План занятий:

- Блок 1. Проектирование для аддитивного производства (8 часов). Изучение принципов DfAM (Design for Additive Manufacturing). Как проектировать детали, чтобы минимизировать поддержки, увеличить прочность и сократить время печати. Работа с допусками, ребрами жесткости и соединениями.

- Блок 2. Оптимизация под бизнес-задачи (8 часов). Практика. Кейс 1: перепроектировать существующую деталь для снижения расхода пластика на 20% без потери функциональности. Кейс 2: разработать эффектный маркетинговый образец продукта (например, в разрезе).

- Критерии сдачи: Защита собственного проекта, решающего конкретную задачу компании. Необходимо обосновать выбор конструкции, материала и настроек, а также рассчитать экономический эффект.

Оценка компетенций и внедрение в рабочий процесс

Чтобы знания не улетучились, их нужно закрепить и систематизировать.

- Тесты и чек-листы. После каждого блока — короткий тест на усвоение материала. Для рутинных операций (подготовка к печати, еженедельное ТО) создайте чек-листы, которые помогут выработать правильные привычки.

- Отчеты о дефектах. Введите простую форму отчета: фото дефекта, предполагаемая причина, предпринятые действия. Это поможет накопить внутреннюю базу знаний и быстрее решать проблемы в будущем.

Выстраиваем рабочий процесс (workflow):

- Запрос. Любой сотрудник через простой онлайн-формуляр или задачу в Trello описывает, что нужно изготовить.

- Моделирование. Инженер (профильный уровень) создает или адаптирует 3D-модель.

- Подготовка и печать. Технолог (продвинутый уровень) готовит файл в слайсере и запускает печать.

- Контроль и постобработка. Оператор (базовый уровень) может проконтролировать процесс, а технолог — выполнить постобработку.

- Сдача. Готовая деталь передается заказчику.

Организация хранения и запасов:

- Файлы. Используйте облачное хранилище с четкой структурой папок и правилами именования файлов, включая версионность (например, `кронштейн_v1.2_усиленный.stl`).

- Расходники. Держите неснижаемый запас: 2-3 катушки самого ходового пластика (PLA/PETG), по одной катушке специфических материалов, несколько запасных сопел, тефлоновую трубку.

Безопасное и эффективное рабочее место

- Вентиляция. Обязательна вытяжка при работе с ABS, ASA и фотополимерами. Для PLA достаточно проветриваемого помещения.

- Зонирование. Выделите три зоны: чистую — для самого принтера (без пыли и сквозняков), грязную — для постобработки (шлифовка, склейка), и зону хранения материалов (сухое темное место).

- Инструменты и график ТО. Рядом с принтером должен быть набор необходимых инструментов. На видном месте повесьте график обслуживания: что проверять ежедневно, еженедельно и ежемесячно.

Контрольные точки и KPI

Внедрение технологии — это инвестиция, и ее эффективность нужно измерять.

- Через 1 месяц. KPI: обучено 2-3 сотрудника базового уровня, напечатано не менее 15 деталей. Контроль: собрать первые идеи от команды, где еще можно применить печать.

- Через 3 месяца. KPI: доля успешных печатей с первого раза — 85%, решено не менее 10 реальных задач (ремонт, оснастка). Контроль: посчитать первую экономию на закупке запчастей или заказе прототипов.

- Через 6 месяцев. KPI: скорость изготовления прототипов сократилась вдвое, затраты на мелкий ремонт снизились на 20%. Контроль: провести аттестацию сотрудников, оценить, насколько технология стала рутинным инструментом в компании.

Такой структурированный подход превратит 3D-принтер из непонятного устройства в мощный инструмент для роста вашего бизнеса. Учитывая, что российский рынок аддитивных технологий показывает стабильный рост, вложения в компетенции персонала сегодня — это прямое вложение в конкурентоспособность завтра.

Часто задаваемые вопросы по обучению и эксплуатации 3D‑принтеров

Внедрение 3D-принтера в рабочий процесс неизбежно порождает множество вопросов, от технических до организационных. Чтобы вы чувствовали себя увереннее на этом пути, я собрала самые частые из них и подготовила краткие, но исчерпывающие ответы. Этот раздел — ваша шпаргалка на первое время.

Какая технология 3D-печати подходит для моих задач?

Выбор технологии — это первый и самый важный шаг. Для малого бизнеса актуальны три основные технологии:

- FDM (Fused Deposition Modeling) — послойное наплавление пластиковой нити. Это самый доступный и распространенный вариант. Идеально подходит для создания прототипов, функциональных деталей, корпусов, крепежей, маркетинговых макетов. Основные материалы — PLA, PETG, ABS. Принтеры стоят недорого, а расходные материалы доступны.

- SLA (Stereolithography) — фотополимерная печать, где жидкая смола затвердевает под действием лазера или ультрафиолета. Эта технология обеспечивает очень высокую детализацию и гладкую поверхность. Она незаменима для ювелирного дела, стоматологии, создания миниатюр и мастер-моделей для литья. Стоимость оборудования и смол выше, чем у FDM.

- SLS (Selective Laser Sintering) — выборочное лазерное спекание порошкового материала. Это уже промышленный уровень. Детали получаются очень прочными, без видимых слоев. Подходит для мелкосерийного производства функциональных изделий сложной геометрии. Оборудование дорогое, поэтому для старта малый бизнес чаще заказывает SLS-печать у подрядчиков.

Для 90% задач малого бизнеса, от ремонта оборудования до создания сувениров, будет достаточно качественного FDM-принтера.

Когда выгоднее печатать самому, а когда — заказывать у подрядчика?

Это вопрос баланса между затратами, скоростью и объемом. Печатать самостоятельно выгодно, когда:

- Вам нужна высокая скорость прототипирования и возможность быстро вносить изменения в модель.

- Речь идет о единичных экземплярах или небольших партиях (до 10–20 штук).

- Конфиденциальность проекта имеет решающее значение.

- Вы хотите полностью контролировать качество и материалы.

Заказывать у подрядчика имеет смысл, если:

- Вам нужна большая партия изделий (мелкая серия).

- Требуется печать из специфических или дорогих материалов (например, инженерные пластики, металл).

- Нужна технология, которой у вас нет (например, SLS или высокоточная SLA).

- У вас нет времени или персонала для обслуживания собственного оборудования.

Простой расчет: сравните стоимость печати одной детали у подрядчика со стоимостью пластика, амортизации принтера и времени сотрудника. Если вы печатаете регулярно, свой принтер окупится очень быстро.

Какие навыки нужны оператору 3D-принтера?

Современные принтеры достаточно автоматизированы, но оператор — это не просто человек, нажимающий кнопку «Печать». Ключевые компетенции включают:

- Работа со слайсером. Умение грамотно нарезать 3D-модель на слои, расставить поддержки и выбрать оптимальные настройки (скорость, температура, заполнение) — это 80% успеха.

- Знание материалов. Понимание, чем PLA отличается от ABS, какой пластик выбрать для уличного кронштейна, а какой для гибкой прокладки.

- Базовое обслуживание принтера. Калибровка стола, замена сопла, чистка механизма подачи, смазка направляющих. Эти простые действия предотвращают большинство поломок.

- Диагностика проблем. Способность по виду неудачной печати понять, в чем причина, и устранить ее.

Сотруднику не обязательно быть инженером, но техническая грамотность и желание разбираться в процессе необходимы.

Сколько стоит обучить одного сотрудника?

Стоимость зависит от глубины курса. Базовое обучение, включающее теорию, технику безопасности и первую самостоятельную печать, в 2025 году в России обойдется в среднем в 15 000 – 25 000 рублей. Продвинутый курс с углубленным изучением материалов, настроек слайсера и обслуживания оборудования будет стоить 30 000 – 50 000 рублей. Инвестиции в обучение окупаются быстро за счет сокращения брака, экономии материалов и уменьшения простоя оборудования.

Как обеспечить безопасность и уменьшить выбросы?

Безопасность — это не то, на чем стоит экономить. Главные правила:

- Вентиляция. При печати некоторыми пластиками (особенно ABS) и всеми фотополимерными смолами выделяются летучие органические соединения. Помещение должно хорошо проветриваться. Идеальный вариант — вытяжка непосредственно над принтером.

- Защита. При постобработке (удаление поддержек, шлифовка) используйте защитные очки. При работе с фотополимерами и растворителями (например, изопропиловым спиртом) обязательны нитриловые перчатки.

- Электробезопасность. Подключайте принтер к заземленной розетке через сетевой фильтр. Не оставляйте работающий принтер без присмотра надолго, особенно на ночь, пока вы не будете полностью уверены в его надежности.

Нормативные требования к рабочим местам можно найти в соответствующих СанПиН. Требования к электрооборудованию — в Правилах устройства электроустановок (ПУЭ).

Как быть с авторскими правами на 3D-модели?

Не все, что можно скачать в интернете, можно использовать в коммерческих целях. Большинство моделей на популярных площадках распространяются по лицензиям Creative Commons. Обращайте внимание на приписку NC (Non-Commercial) — она запрещает продавать распечатанные объекты. Для бизнеса используйте модели с коммерческой лицензией, покупайте их на специализированных стоках или, что лучше всего, создавайте свои собственные. Печать запатентованных деталей для продажи без разрешения правообладателя является нарушением закона.

Как хранить и версионировать файлы?

Порядок в файлах сэкономит вам массу времени. Используйте облачные хранилища (Google Drive, Яндекс.Диск) для совместного доступа и резервного копирования. Введите единый стандарт именования файлов, например: НазваниеПроекта_НазваниеДетали_v1_2_материал_настройки.stl. Храните не только конечный G-code, но и исходный файл CAD-программы и файл проекта слайсера. Так вы всегда сможете вернуться к нужной версии и внести правки.

Решение типичных проблем печати: краткие советы

- «Пилообразные слои» (воблинг). Проверьте, не шатается ли принтер. Убедитесь, что все винты и ремни натянуты, а направляющие оси Z чистые и ровные.

- Деталь не прилипает к столу. Тщательно очистите и обезжирьте поверхность стола изопропиловым спиртом. Правильно откалибруйте зазор между соплом и столом. Для сложных пластиков используйте клей-карандаш или специальные адгезивы.

- «Паутина» и «нити» между частями модели. Это проблема ретракта (втягивания нити). Увеличьте скорость и дистанцию ретракта в настройках слайсера. Иногда помогает небольшое снижение температуры печати.

- Деформация и отрыв углов от стола (warping). Чаще всего возникает при печати ABS. Используйте закрытый корпус для принтера, чтобы избежать сквозняков и поддерживать стабильную температуру. Увеличьте температуру стола и добавьте в слайсере «кайму» (brim) вокруг детали.

Информацию о сертификации оборудования в России ищите на официальном портале Росстандарта. Вопросы утилизации пластиковых отходов регулируются федеральным законодательством, ищите актуальные требования в справочно-правовых системах.

Выводы практические рекомендации и дальнейшие шаги

Мы с вами прошли большой путь, и теперь самое время собрать все воедино. Главное, что нужно понять: обучение сотрудников и покупка принтера — это не статья расходов, а инвестиция в гибкость и независимость вашего бизнеса. Вы получаете возможность быстро создавать прототипы, изготавливать уникальные маркетинговые материалы, чинить оборудование с помощью напечатанных запчастей и даже запускать мелкосерийное производство. Чтобы этот путь был успешным, важно двигаться последовательно и избегать типичных ошибок. Среди них — покупка слишком сложного оборудования на старте, недооценка времени на обучение и калибровку, а также отсутствие четкой цели, для чего вообще нужен 3D-принтер.

Чтобы переход на новую технологию был плавным, предлагаю конкретный план на первые 90 дней. Это дорожная карта, которая поможет заложить прочный фундамент.

План на первые 90 дней

- Первый месяц (дни 1-30): Подготовка и закупка.

- Выбор оборудования. Не гонитесь за промышленными моделями. Для старта отлично подойдет надежный FDM-принтер от проверенного производителя. Ориентируйтесь на модели с хорошей поддержкой сообщества и доступностью запчастей в России. Бюджет на сам принтер может составить от 50 до 150 тысяч рублей.

- Выбор материалов. Закупите несколько катушек самых простых и универсальных пластиков: PLA для прототипов и декоративных моделей, и PETG для деталей, требующих большей прочности. Этого хватит для обучения и первых экспериментов.

- Организация рабочего места. Выделите постоянное место для принтера. Это должна быть ровная, устойчивая поверхность в хорошо проветриваемом помещении. Рядом организуйте место для хранения материалов, инструментов и готовых изделий.

- Выбор кандидата на обучение. Определите одного или двух сотрудников, которые будут осваивать технологию. Идеально, если это люди с техническим складом ума, любознательные и готовые к решению нестандартных задач.

- Второй месяц (дни 31-60): Обучение и первые шаги.

- Стартовая программа обучения. Начните с основ: техника безопасности, устройство принтера, калибровка стола, загрузка пластика. Освойте базовый функционал слайсера (например, Cura или PrusaSlicer).

- Первые практические задачи. Пусть сотрудники напечатают несколько тестовых моделей: калибровочный куб, кораблик Benchy, модели для проверки ретракта. Затем переходите к простым, но полезным для бизнеса вещам — держатели для инструментов, органайзеры, крепежи.

- Формулировка первых KPI. Начните отслеживать простые метрики: процент успешных печатей, среднее время на подготовку модели к печати, расход пластика за неделю. Это поможет оценить прогресс.

- Третий месяц (дни 61-90): Закрепление и планирование.

- Самостоятельная работа. К этому моменту сотрудники должны уметь самостоятельно готовить модели, запускать печать и решать базовые проблемы вроде забившегося сопла или плохого прилипания первого слоя.

- Разработка плана обслуживания. Составьте простой график: еженедельная очистка, ежемесячная смазка направляющих. Закажите базовый набор запчастей: несколько сопел разного диаметра, термобарьер.

- Анализ первых результатов. Подведите итоги двух месяцев. Что получилось? Где возникли сложности? Оцените первые KPI и поставьте цели на следующий квартал. Например, напечатать первую партию сувенирной продукции или создать прототип нового изделия.

Масштабирование: от прототипа к малой серии

Когда единичные печати станут рутиной, вы неизбежно задумаетесь о большем. Переход к мелкосерийному производству — логичный следующий шаг. Здесь подход меняется. Вместо одного универсального принтера может быть эффективнее создать небольшую «ферму» из нескольких одинаковых, более простых моделей. Это повышает отказоустойчивость: поломка одного аппарата не остановит весь процесс.

На этом этапе критически важным становится учёт. Внедрите простую систему отслеживания расхода материалов. Для начала это может быть обычная таблица в Excel, где вы фиксируете, сколько граммов пластика ушло на каждую деталь. Это позволит точно рассчитывать себестоимость и планировать закупки. По мере роста можно будет задуматься о специализированном ПО для управления печатью и складскими запасами.

Мотивация персонала и сохранение знаний

Обученный сотрудник — это ценный актив. Чтобы знания не терялись, а интерес не угасал, нужно создать правильную среду.

- Внутренняя сертификация. Разработайте простую систему грейдов, например, «Оператор 3D-принтера 1-го уровня». После успешного прохождения обучения и сдачи небольшого практического экзамена сотрудник получает сертификат и, возможно, небольшую прибавку к зарплате. Это формализует его новые навыки.

- Регулярная практика и эксперименты. Поощряйте сотрудников использовать принтер не только для прямых рабочих задач. Выделите время и немного материала на их собственные небольшие проекты. Это развивает креативность и помогает глубже понять возможности технологии.

- Обмен опытом с сообществом. В России активно развиваются сообщества 3D-печатников. Посоветуйте сотрудникам читать профильные порталы, участвовать в обсуждениях в Telegram-каналах. Посещение местного FabLab или центра молодежного инновационного творчества (ЦМИТ) также может дать мощный толчок для развития.

Советы для владельца малого бизнеса в России

Внедрение 3D-печати — это управленческое решение. Прежде чем сделать финальный шаг, трезво оцените все за и против.

- Проверка затрат и выгод. Посчитайте, сколько вы тратите сейчас на заказ прототипов, мелких деталей или оснастки у подрядчиков. Сравните это с потенциальными затратами на покупку принтера, материалов и обучение сотрудника. Не забудьте учесть стоимость рабочего времени.

- Оценка рисков. Основные риски — поломка оборудования и уход обученного специалиста. Первый минимизируется выбором надежной техники и созданием запаса запчастей. Второй — созданием системы мотивации и обучением не одного, а двух взаимозаменяемых сотрудников.

- Где искать поддержку и обучение. Российский рынок аддитивных технологий активно развивается. Существуют десятки компаний-поставщиков, которые не только продают оборудование, но и предлагают комплексные курсы обучения. Ищите информацию на отраслевых выставках и в онлайн-агрегаторах. Государство также поддерживает внедрение инноваций, следите за программами поддержки малого бизнеса в вашем регионе.

И главный совет — начните с пилотного проекта. Не пытайтесь сразу перевернуть все производственные процессы. Выберите одну небольшую, но важную задачу. Например, «сократить время создания прототипов корпусов для наших устройств с двух недель до двух дней». Поставьте конкретную, измеримую цель и двигайтесь к ней. Успешный пилотный проект станет лучшим доказательством эффективности технологии и вдохновит вас и вашу команду на дальнейшие шаги.

Источники

- 3D-печать (аддитивные технологии) в России — Российский рынок аддитивных технологий по итогам 2024 года достиг объема ₽6,5—7 млрд, показав устойчивую динамику роста в условиях …

- Три ключевых фактора роста 3D-печати в России — Тренд 1: контрактное производство и задачи импортозамещения · Тренд 2: локальные материалы привлекают малый бизнес · Тренд 3: консультанты …

- Перспективы развития рынка 3D-печати – ИТ рынок — Согласно данным этого исследования, на начало 2022 года российский рынок оборудования, материалов и услуг 3D-печати оценивался в 4,5 млрд рубле …

- Рынок технологий 3D-печати в России и мире — Согласно прогнозам, к 2025 году глобальный рынок 3D-печати достигнет $32 млрд, а к 2030 году — $60 млрд. Отметим, что оценки GlobalData довольно сдержанные по …

- Тенденции 3D-печати в 2025 году — 3D MALL — Один из главных вызовов для индустрии – увеличение скорости печати. В 2025 году появятся новые промышленные 3D-принтеры с многолучевыми …

- В ДФО спрос на 3D-печать вырос на 80% за год — Согласно статистике Авито Товаров, в 2025 году жители округа стали активнее приобретать устройства для трехмерной печати, а также готовые модели …

- Wohlers Report 2025: бенефециары роста рынка — Основными бенефициарами роста в течение следующего десятилетия станут поставщики материалов и услуг 3D‑печати. Ожидается, что общегодовой темп …

- Идеи для заработка на 3D-печати: как зарабатывать и … — Среднегодовой темп роста (CAGR) рынка 3D-печати в России составляет около 15–20% (данные исследования Ассоциации 3D-печати за 2023 год).

- Будущее 3D-печати: как аддитивные технологии … — Динамика российского рынка аддитивных технологий еще заметнее: к 2027 году он может вырасти более чем в три раза, до 46 млрд руб., прогнозируют …

- Предпринимательский потенциал россиян: мониторинг — МОСКВА, 16 октября 2025 г. Аналитический центр ВЦИОМ представляет результаты мониторингового опроса россиян об отношении к предпринимательской …