Покраска 3D‑печатных изделий объединяет технику, химию и визуальное мастерство. В этой статье подробно разберём выбор материалов, подготовку поверхности, типы грунтов и лакировок, техники аэрографии и промышленные приёмы для стабильного результата. Материал полезен как для мастеров‑хобби, так и для малого бизнеса, который хочет повысить качество и маржинальность продукции.

Материалы и проблемы поверхностей 3D изделий

Выбор материала для 3D-печати — это не просто вопрос прочности или стоимости. Это фундамент, от которого зависит весь процесс финишной отделки. Каждый пластик или смола обладает уникальным набором свойств, и незнание этих нюансов может превратить покраску в настоящую головную боль, полную переделок и брака. Чтобы краска легла ровно и держалась годами, нужно понимать, с чем мы работаем.

Начнем с самых популярных FDM-пластиков.

PLA (полилактид) — любимец новичков. Он прост в печати, биоразлагаем и почти не пахнет. Но для покраски он капризен. Его главный минус — низкая термочувствительность. Уже при 60 °C деталь может «поплыть», поэтому агрессивная механическая шлифовка, нагревающая поверхность, исключена. Адгезия у PLA слабая, краска без подготовки ляжет пятнами и быстро облезет. Пористость у него средняя, поэтому без хорошего грунта, который заполнит микронеровности и создаст сцепляющий слой, не обойтись.

ABS (акрилонитрилбутадиенстирол) — полная противоположность PLA. Он более термостойкий (до 90 °C), что упрощает шлифовку. Главное его преимущество для бизнеса — возможность химического сглаживания в парах ацетона. Эта процедура позволяет быстро получить идеально гладкую, глянцевую поверхность, практически готовую к покраске после легкой грунтовки. Однако ABS дает сильную усадку при печати и чувствителен к ультрафиолету — на солнце без защитного лака он желтеет и становится хрупким.

PETG (полиэтилентерефталат-гликоль) — золотая середина. Прочный, как ABS, но печатается почти так же легко, как PLA. Он обладает высокой химической стойкостью, что является одновременно и плюсом (устойчив к растворителям), и минусом — краске и грунту зацепиться за его поверхность сложнее. Для PETG требуются специальные праймеры для пластиков с низкой поверхностной энергией.

Фотополимерные смолы (SLA/DLP) стоят особняком. Детали из них получаются невероятно гладкими и детализированными, слоистость практически незаметна. Казалось бы, бери и крась. Но здесь главная проблема — подготовка. Модель нужно тщательно промыть от остатков неотвержденной смолы, обычно 99% изопропиловым спиртом, и правильно «дозасветить». Любые жирные следы или остатки смолы убьют адгезию. Поверхность гладкая, не пористая, поэтому нужен тонкий слой грунта, главная задача которого — создать химическую связь с краской.

Нейлон (полиамид) и поликарбонат (PC) — это уже инженерные пластики. Нейлон очень гигроскопичен, то есть впитывает влагу из воздуха, что катастрофически сказывается на адгезии. Перед покраской его нужно не только обезжирить, но и просушить, а затем обязательно использовать специальный праймер-адгезив. Поликарбонат — материал крайне прочный и термостойкий (до 120 °C), но инертный к большинству красок. Для него также нужны специализированные грунты.

Для наглядности сведём ключевые параметры в таблицу.

| Материал | Сложность подготовки | Совместимость с грунтами | Ключевые особенности |

|---|---|---|---|

| PLA | Средняя | Акриловые, универсальные аэрозольные | Чувствителен к нагреву, обязательна грунтовка |

| ABS | Низкая (при хим. сглаживании) | Акриловые, эпоксидные, автомобильные | Идеален для ацетоновой бани, боится УФ-излучения |

| PETG | Средняя | Требуются праймеры для сложных пластиков | Химически стойкий, хорошая прочность |

| Смолы (SLA/DLP) | Низкая (но требует аккуратности) | Универсальные, полиуретановые (тонким слоем) | Идеальная поверхность, важна чистота и обезжиривание |

| Нейлон | Высокая | Только со специальным праймером-адгезивом | Гигроскопичен, гибкий, требует просушки |

| Поликарбонат | Высокая | Специализированные грунты для PC | Высокая прочность и термостойкость |

Помимо свойств самого материала, на выбор технологии влияют и дефекты печати. Видимые слои — главный враг глянцевой поверхности. Их необходимо либо сошлифовывать, либо заполнять шпаклёвкой или грунтом-наполнителем (filler primer). Следы от поддержек оставляют неровности, которые требуют точечной зачистки и выравнивания. Поры и «морщины» от перегрева или неправильных настроек печати могут испортить весь вид, и их устранение — трудоемкий процесс, требующий заполнения и многоэтапной шлифовки.

Рекомендации для бизнеса. Если вы нацелены на серийное производство изделий под покраску, минимизация ручного труда — ваш главный приоритет. С этой точки зрения, ABS часто оказывается самым выгодным вариантом. Возможность потокового сглаживания деталей в ацетоновой бане резко сокращает время на шлифовку. Для изделий, требующих высокой детализации, лучшим выбором будут фотополимерные смолы, так как они почти не нуждаются в механической обработке поверхности. PLA, несмотря на свою дешевизну, может оказаться «золотым» по затратам на постобработку, если требуется идеальная гладкость. PETG — хороший компромисс для функциональных деталей, где внешний вид не стоит на первом месте, но требуется прочность и стойкость. Понимание этих основ позволит вам еще на этапе выбора материала заложить основу для качественного и рентабельного финишного покрытия.

Подготовка поверхности и способы сглаживания

Идеальная покраска начинается не с первого слоя грунта, а с тщательной подготовки поверхности. Этот этап часто недооценивают, но именно он определяет 90% конечного результата. Пропущенный дефект на стадии шлифовки обязательно проявится под слоем глянцевого лака, и все усилия пойдут насмарку. Для малого бизнеса, где репутация и эффективность значат всё, безупречная подготовка — это не перфекционизм, а производственная необходимость.

Первый и самый грязный этап — механическая обработка. После снятия детали со стола принтера необходимо аккуратно удалить все опорные структуры. Для этого подойдут модельные кусачки, скальпель или небольшой гравер. Главное здесь — не повредить основную геометрию детали. Места срезов поддержек и возможные фаски нужно сразу же зачистить, чтобы не оставлять заусенцев.

Далее следует самый трудоёмкий процесс — шлифовка. Её цель — скрыть слоистую структуру FDM-печати и добиться монолитной гладкоosti. Работа строится по принципу последовательного уменьшения зернистости наждачной бумаги.

- 80–120 грит. Это грубая обработка. Такая шкурка нужна для удаления крупных дефектов, следов от поддержек и выравнивания основной геометрии. Работать нужно аккуратно, чтобы не создать новых глубоких царапин.

- 180–320 грит. Основной этап выравнивания. Эта зернистость эффективно сглаживает слои, убирает царапины от предыдущей обработки и подготавливает поверхность к финишной шлифовке.

- 400–600 грит. Финишная подготовка под грунт. После обработки такой наждачной бумагой поверхность становится гладкой на ощупь. Для большинства задач этого достаточно перед нанесением грунта-наполнителя.

Чтобы избежать облаков пластиковой пыли и получить более качественный результат, настоятельно рекомендую применять технику влажной шлифовки. Для этого используется водостойкая наждачная бумага, которую периодически смачивают в воде. Вода смывает частицы пластика, предотвращая забивание абразива и оставляя поверхность более гладкой.

Иногда одной шлифовки недостаточно, особенно если слои слишком выражены или на модели есть дефекты. Здесь на помощь приходят вспомогательные средства. Для заполнения глубоких царапин, швов или пор можно использовать двухкомпонентную автомобильную шпаклёвку для пластика. Её наносят тонким слоем, дают высохнуть и затем сошлифовывают излишки. Более технологичное решение — эпоксидные составы вроде XTC-3D. Они наносятся кистью, самовыравниваются и создают твёрдое глянцевое покрытие, которое полностью скрывает слои. Этот метод идеален для FDM-изделий, но может скрадывать мелкую детализацию, что критично для моделей, напечатанных смолой.

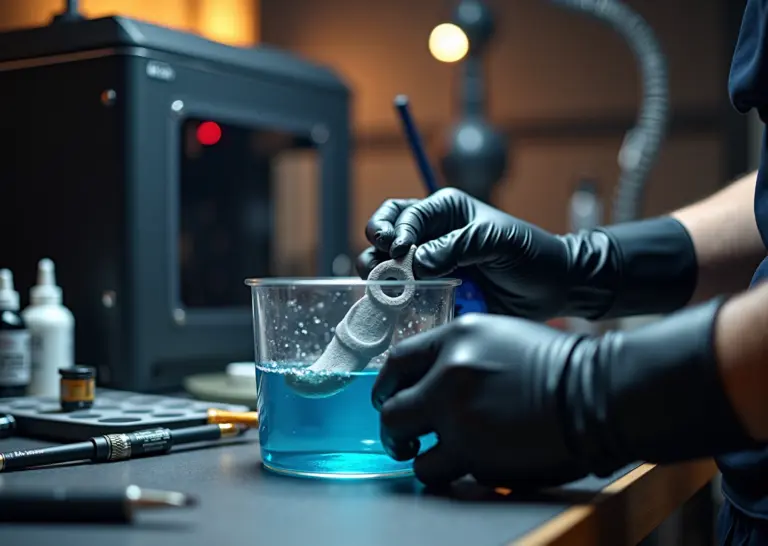

Для некоторых материалов существуют альтернативные методы сглаживания. Самый известный — ацетоновая паровая баня для ABS-пластика. Важно: работа с парами ацетона требует строжайшего соблюдения техники безопасности. Процедуру нужно проводить в хорошо проветриваемом помещении, вдали от источников огня, используя респиратор и защитные очки. Деталь помещается в герметичную ёмкость, на дне которой находится небольшое количество ацетона (деталь не должна касаться жидкости). Пары ацетона растворяют верхний слой пластика, сглаживая его. Процесс занимает от 30 секунд до нескольких минут и требует постоянного контроля, чтобы не «расплавить» модель. Для фотополимерных смол основной метод подготовки — это тщательная промывка в изопропиловом спирте (концентрация 99%) для удаления остатков неотверждённого материала.

Когда поверхность механически подготовлена и сглажена, наступает финальный этап перед грунтовкой — обезжиривание. Любые следы жира, масел или даже отпечатков пальцев могут стать причиной плохой адгезии. Протрите деталь безворсовой салфеткой, смоченной в изопропиловом спирте. Для сложных пластиков с низкой адгезией, таких как нейлон или полипропилен, стандартного грунта будет недостаточно. В таких случаях необходимо предварительно нанести специальный праймер-адгезив для пластиков, который создаст надёжный связующий слой.

Для малого бизнеса ключевое слово — конвейер. Организуйте рабочее пространство так, чтобы разделить «грязные» (шлифовка) и «чистые» (грунтовка, покраска) зоны. Обрабатывайте детали партиями: сначала удалите поддержки у всей партии, затем проведите грубую шлифовку всех деталей, и так далее. На каждом этапе введите обязательный контроль качества. Дефект, пропущенный на стадии подготовки, исправить после покраски будет в разы дороже и дольше. Такой подход не только оптимизирует время, но и гарантирует стабильно высокий результат для ваших клиентов.

Грунтовки виды и практика применения

После того как деталь тщательно отшлифована и обезжирена, наступает ключевой этап, который определяет 90% успеха финального вида изделия. Это грунтовка. Пропустить этот шаг значит обречь себя на неравномерное покрытие, плохую адгезию краски и проявление всех микроцарапин после нанесения первого же цветного слоя. Грунт не просто готовит поверхность, он создаёт идеальный холст для вашей работы. Давайте разберёмся, какой грунт выбрать и как с ним работать.

Аэрозольные универсальные праймеры

Это самый доступный и простой в использовании вариант, идеальный для старта. Обычно это акриловые составы в баллонах.

- Плюсы. Не требуют специального оборудования, быстро сохнут, легко наносятся. Отлично подходят для PLA и ABS.

- Минусы. Дают относительно тонкий слой (10–15 мкм), который не скроет глубокие царапины или ярко выраженную слоистость FDM-печати. Качество распыла у бюджетных баллонов может быть нестабильным.

- Совместимость. Хорошо работают с PLA и ABS. Для фотополимерных смол могут потребовать предварительного теста на адгезию. С нейлоном работают плохо.

- Параметры. Время сушки «на отлип» составляет около 20 минут при температуре 22°C и влажности 40-60%. Полная полимеризация занимает несколько часов.

Ремонтные filler primer (грунты-наполнители)

Когда нужно скрыть слоистость и мелкие дефекты печати, на помощь приходят грунты-наполнители. Это более густые составы, часто используемые в автомобильном ремонте.

- Плюсы. Создают толстый слой (30–50 мкм), который эффективно заполняет поры и следы от шлифовки. После высыхания легко шлифуются, позволяя добиться идеально гладкой поверхности.

- Минусы. Сохнут дольше, около 30-45 минут между слоями. Требуют обязательной шлифовки после нанесения, иначе поверхность будет шероховатой. Могут «замылить» мелкую детализацию на модели.

- Совместимость. Прекрасно подходят для всех FDM-пластиков (PLA, ABS, PETG). Для смол их стоит применять с осторожностью, чтобы не потерять детали.

- Параметры. Наносятся в 2-3 тонких слоя с промежуточной сушкой. После полного высыхания (несколько часов) шлифуются мокрым способом наждачной бумагой P600-P800.

Адгезионные праймеры

Это специализированные составы, созданные для «проблемных» пластиков с низкой поверхностной энергией, к которым краска просто не липнет.

- Плюсы. Создают тончайшую плёнку (10-20 мкм), которая химически связывается с поверхностью пластика, обеспечивая феноменальную адгезию для последующих слоёв грунта и краски.

- Минусы. Не обладают заполняющими свойствами. Часто прозрачны, что затрудняет контроль нанесения. Требуют строгого соблюдения технологии.

- Совместимость. Незаменимы для нейлона и других полиамидов. Также рекомендуются для полипропилена и некоторых видов фотополимерных смол.

- Параметры. Наносятся очень тонким слоем. Время высыхания 15-20 минут, после чего можно наносить основной выравнивающий грунт.

Двухкомпонентные полиуретановые и эпоксидные грунты

Это выбор для профессионалов, когда требуется максимальная прочность, химическая стойкость и долговечность покрытия.

- Плюсы. Образуют очень прочное и твёрдое покрытие (слой 30–70 мкм), устойчивое к царапинам, растворителям и УФ-излучению. Обладают отличными заполняющими и адгезионными свойствами.

- Минусы. Сложны в работе. Требуют точного смешивания компонентов (обычно 2:1 или 4:1) и имеют ограниченное время жизни после смешивания (pot life), как правило, не более 2 часов. Токсичны, необходима работа в респираторе с угольными фильтрами и хорошая вентиляция. Дороже однокомпонентных аналогов.

- Совместимость. Подходят практически для всех типов пластиков, включая смолы и нейлон, обеспечивая наилучшую адгезию.

- Параметры. Время сушки от 1-2 часов у полиуретановых до 2-4 часов у эпоксидных. Наносятся с помощью краскопульта.

Техника нанесения и практические советы

Независимо от типа грунта, техника нанесения определяет итоговый результат.

- Нанесение. Держите баллон или краскопульт на расстоянии 15-20 см от детали. Двигайтесь плавно, параллельно поверхности, начиная и заканчивая распыление за пределами изделия. Это предотвратит образование капель и потёков на краях. Наносите грунт тонкими перекрестными слоями. Первый слой горизонтально, второй, после короткой просушки, вертикально.

- Слои и шлифовка. Обычно достаточно 2-3 тонких слоёв. Между слоями дайте грунту подсохнуть (см. инструкцию производителя). После полного высыхания финального слоя обязательно отшлифуйте поверхность мелкозернистой наждачной бумагой (P600-P1000) с водой. Это уберёт пылевой налёт (опыл) и сделает поверхность идеально гладкой.

- Дефекты и их устранение. Если образовался потёк, не трогайте его. Дайте грунту полностью высохнуть, а затем аккуратно сошлифуйте дефект. Пузырьки или «кратеры» говорят о плохом обезжиривании поверхности или слишком высокой влажности. В этом случае придётся сошлифовать проблемный участок и нанести грунт заново.

Параметры оборудования и контроль качества

Для нанесения жидких грунтов с помощью краскопульта или аэрографа важно правильно подобрать оборудование.

- Сопла. Для аэрографа подойдут сопла диаметром 0.3–0.5 мм. Для краскопульта типа HVLP (High Volume Low Pressure) оптимальный диаметр дюзы 1.2–1.4 мм.

- Давление. Для аэрографа рабочее давление составляет 20–30 psi (1.5–2.0 бар). Для HVLP-пистолета 25–35 psi (1.8–2.5 бар).

- Критерии качества. Идеально загрунтованная поверхность должна быть однородной по цвету и матовой, без шагрени, потёков и пузырей. Проверить адгезию можно с помощью скотч-теста (по стандарту ASTM D3359). Наклейте на поверхность полоску качественного малярного скотча, плотно прижмите и резко сорвите. На скотче не должно остаться частиц грунта.

Чтобы экономить материалы, не разводите больше двухкомпонентного грунта, чем сможете использовать за его «время жизни». Остатки утилизируйте согласно местным нормам для химических отходов, не сливайте их в канализацию. Для снижения вреда здоровью и окружающей среде ищите составы с маркировкой Low VOC (низкое содержание летучих органических соединений). Правильно подготовленная и загрунтованная поверхность — это фундамент, на котором будет держаться вся последующая покраска.

Аэрография и техники покраски для профессионального результата

После того как грунт высох и поверхность стала идеально гладкой, начинается самый творческий и ответственный этап — покраска. Именно здесь безликая заготовка превращается в готовый коммерческий продукт. Аэрография — это не просто способ нанести краску, это инструмент, который позволяет добиться профессионального качества, недостижимого при работе кистью или баллончиком.

Выбор инструментов: аэрограф и компрессор

Правильный инструмент — половина успеха. Для малого бизнеса, где важен каждый рубль и каждый час, экономить на базовом оборудовании не стоит.

- Типы аэрографов. Существует два основных типа: single-action (одинарного действия) и double-action (двойного действия). В первом случае вы нажимаете на триггер, и он одновременно подает и воздух, и краску. Это просто, но контроль минимален. Для профессиональной работы нужен аэрограф двойного независимого действия. Нажимая на триггер вниз, вы подаете воздух; отводя его назад, вы регулируете количество краски. Это дает полный контроль над толщиной линии и насыщенностью цвета, что критически важно для создания градиентов и тонких деталей.

- Диаметр иглы (сопла). Это ключевой параметр, влияющий на детализацию. Для большинства задач в малом бизнесе достаточно набора из двух игл:

- 0.2–0.3 мм: Идеально для тонких линий, мелких деталей, прорисовки текстур на миниатюрах или сувенирах.

- 0.4–0.5 мм и выше: Подходит для нанесения базовых слоев, грунтовки (если наносите ее аэрографом) и лакировки. Такая игла позволяет работать быстрее на больших площадях.

- Компрессор и давление (PSI). Компрессор должен обеспечивать стабильную подачу воздуха без пульсаций. Наличие ресивера (воздушного бака) обязательно. Регулятор давления — ваш главный помощник. Типичные рабочие диапазоны:

- 15–20 psi (1–1.4 бар): для тонкой, детализированной работы и полупрозрачных слоев.

- 20–30 psi (1.4–2.1 бар): универсальный диапазон для большинства задач, включая нанесение базовых цветов.

- Выше 30 psi: для густых красок, грунтов или при работе с соплом большого диаметра.

Краски и их подготовка: химия успеха

Совместимость материалов — это закон. Неправильно подобранная краска может «поднять» грунт или не сцепиться с поверхностью.

- Акриловые краски на водной основе. Это самый популярный и безопасный выбор для старта. Они практически не пахнут, легко разводятся водой или фирменными разбавителями и быстро сохнут. Идеальны для PLA и смоляных моделей.

- Нитроэмали и лаковые системы. Дают очень прочное и гладкое покрытие, устойчивое к истиранию. Часто используются в моделизме и при покраске функциональных прототипов из ABS или PETG. Однако они токсичны, требуют мощной вытяжки и использования респиратора с угольными фильтрами.

- Разведение и вязкость. Краску из банки почти никогда не заливают в аэрограф напрямую. Ее нужно развести до консистенции молока. Ориентировочные пропорции для акрила — от 1:1 до 1:3 (краска:разбавитель). Главный критерий — краска должна легко стекать со стенки емкости, не оставляя густых потеков. Для замедления высыхания, особенно при создании плавных переходов, в краску добавляют ретардер.

Техники нанесения для профессионального результата

Аэрограф в руках мастера творит чудеса. Вот несколько базовых техник, которые поднимут качество ваших изделий.

- Многослойность. Никогда не пытайтесь покрасить деталь за один проход. Наносите краску тонкими, полупрозрачными слоями, давая каждому слою просохнуть 5–10 минут. Это предотвратит образование подтеков и создаст глубокий, насыщенный цвет.

- Градиенты и плавные переходы. Секрет в контроле расстояния и количества краски. Чем ближе аэрограф к поверхности, тем тоньше и четче линия. Для плавного перехода держите аэрограф дальше и плавно регулируйте подачу краски триггером.

- Маскирование и трафареты. Для создания четких границ, логотипов или узоров используйте маскировочную ленту (например, Tamiya) или виниловые трафареты. Плотно прижимайте края маски, чтобы краска не затекла под нее.

- Состаривание и патинирование. Чтобы придать изделию реалистичный, «живой» вид, можно использовать техники смывки (жидкая краска наносится и стирается с выступающих частей) или сухой кисти (почти сухой кистью с небольшим количеством светлой краски проходятся по граням).

Альтернативы для больших деталей: HVLP и краскопульты

Если ваш бизнес связан с производством крупных объектов (например, элементов декора, косплей-брони), аэрограф будет слишком медленным. Здесь на помощь приходят системы HVLP (High Volume Low Pressure). Они распыляют большой объем краски при низком давлении, что позволяет быстро и равномерно покрывать большие площади. Качество финиша уступает аэрографии в детализации, но для базовых слоев и лакировки крупных изделий это оптимальное решение по соотношению скорости и результата.

Подготовка к продаже: фотореалистичная отделка

Ваш клиент видит не само изделие, а его фотографию. Поэтому финальная отделка должна быть безупречной.

- Выбор глянца. Глянцевый лак выглядит эффектно, но подчеркивает малейшие дефекты поверхности. Матовый или сатиновый финиш скрывает мелкие недочеты и выглядит более современно. Часто используют комбинацию: матовая основа и глянцевые акценты на отдельных элементах.

- Подготовка к фотосъемке. Снимайте изделия на нейтральном фоне (белый, серый). Используйте рассеянный свет, чтобы избежать резких теней. Идеальная цветовая температура освещения — около 5000 К (нейтральный дневной свет). Это гарантирует, что цвета на фото будут соответствовать реальным.

- Стандарты качества. Разработайте для себя внутренний чек-лист: равномерность покрытия, отсутствие пылинок под лаком, четкость границ цветов, отсутствие подтеков. Стабильное качество — залог доверия клиентов и основа успешного бизнеса.

Часто задаваемые вопросы и быстрые решения

В работе с финишной отделкой 3D-изделий неизбежно возникают вопросы. Даже опытные мастера иногда ищут быстрые решения для стандартных задач. Я собрала самые частые из них в этом разделе, чтобы у вас под рукой всегда была краткая и полезная шпаргалка.

Какой праймер лучше для PLA?

Для PLA-пластика оптимальным выбором будет акриловый грунт, особенно в формате аэрозольного баллона. Он хорошо сцепляется с поверхностью и выравнивает мелкие дефекты печати. Если слоистость модели сильно выражена, используйте автомобильный грунт-наполнитель (filler primer). Он создаёт более толстый слой, который эффективно скрывает линии печати после шлифовки. Такие грунты создают идеальную основу для дальнейшей покраски.

Практический совет. Наносите грунт тонкими слоями с расстояния 15–20 см. Давайте каждому слою просохнуть 15–20 минут перед нанесением следующего. После полной сушки (обычно около часа) обработайте поверхность мелкозернистой наждачной бумагой (P400–P600) для достижения идеальной гладкости. Больше о выборе грунтовки можно прочитать в этом руководстве.

Можно ли использовать ацетон для PLA?

Категорически нет. Ацетон не сглаживает PLA, как это происходит с ABS-пластиком. Вместо этого он разрушает структуру полилактида, делая его липким, хрупким и мутным. Попытка обработать PLA ацетоном необратимо испортит деталь. Для сглаживания PLA используйте механические методы, такие как шлифовка и шпаклевание, или специальные эпоксидные составы, например XTC-3D, которые заполняют неровности и создают глянцевую поверхность.

Как не допустить деформацию при сушке/полимеризации краски?

Главный враг PLA — высокая температура. Температура размягчения этого пластика начинается уже при 60°C. Чтобы избежать деформации изделия во время сушки, строго контролируйте температурный режим. Не сушите детали при температуре выше 40–50°C. Идеальный вариант — специальный сушильный шкаф с контролем температуры или просторная коробка с хорошей вентиляцией, вдали от прямых источников тепла и солнечных лучей. Ускоренная сушка феном допустима только на минимальной мощности и с большого расстояния.

Нужно ли грунтовать смоляные модели?

Да, обязательно. Несмотря на то что модели, напечатанные по технологиям SLA/DLP, имеют очень гладкую поверхность, краска на ней держится плохо без предварительной подготовки. Грунтовка выполняет две ключевые функции. Во-первых, она создаёт надёжный адгезионный слой между смолой и краской. Во-вторых, однородный матовый слой грунта помогает выявить мельчайшие дефекты печати или шлифовки, которые незаметны на полупрозрачной смоле.

Как подобрать иглу и давление для аэрографа?

Это зависит от задачи. Для нанесения грунта и базового слоя краски на большие площади используйте иглу диаметром 0.4–0.5 мм и давление 20–30 psi (1.5–2.0 бар). Для тонкой детализации, прорисовки линий и градиентов переключитесь на иглу 0.2–0.3 мм и снизьте давление до 15–20 psi (1.0–1.5 бар). Помните, что вязкость краски напрямую влияет на требуемое давление. Чем жиже краска, тем ниже может быть давление.

Какой лак выбрать для уличных экспонатов?

Для изделий, которые будут эксплуатироваться на открытом воздухе, нужен лак с максимальной защитой от ультрафиолета и атмосферных воздействий. Лучший выбор — двухкомпонентные автомобильные лаки на полиуретановой или полиэфирной основе. Они создают прочное, износостойкое покрытие, которое не желтеет на солнце и надёжно защищает краску от влаги и перепадов температур на срок до 5–7 лет.

Какие средства защиты обязательны?

Никогда не пренебрегайте безопасностью. При работе с грунтами, красками и растворителями обязательны три элемента защиты:

- Респиратор. Используйте модель с фильтрами для защиты от органических паров и аэрозолей (маркировка A2P2 или выше).

- Перчатки. Нитриловые перчатки защитят кожу рук от химического воздействия.

- Защитные очки. Предотвратят попадание микрочастиц краски в глаза.

Рабочее место должно быть оборудовано хорошей вытяжной вентиляцией. Соблюдение этих правил соответствует требованиям ГОСТ 12.4.021-75 и сохранит ваше здоровье.

Как ускорить цикл финишной отделки в мелкосерийном производстве?

Ключ к эффективности — это конвейерный подход. Не обрабатывайте каждую деталь от начала до конца по отдельности. Вместо этого сгруппируйте однотипные операции. Сначала подготовьте и отшлифуйте всю партию, затем загрунтуйте все изделия, после чего приступайте к покраске. Используйте специальные держатели и стойки для одновременной сушки нескольких деталей. Стандартизация процессов и использование сушильной камеры (при 40°C) могут сократить полный цикл отделки одного изделия с нескольких дней до 24–48 часов.

Какой минимальный набор инструментов для старта?

Для запуска небольшой мастерской по покраске вам понадобится базовый комплект, который обойдётся примерно в 20–30 тысяч рублей. В него входят:

- Аэрограф двойного действия с набором игл (0.2, 0.3, 0.5 мм).

- Компрессор с ресивером, регулятором давления и влагоотделителем.

- Набор наждачной бумаги разной зернистости (от P120 до P800).

- Аэрозольные баллоны с акриловым грунтом-наполнителем.

- Базовый набор акриловых красок для аэрографа.

- Аэрозольные баллоны с матовым и глянцевым лаком.

- Средства индивидуальной защиты (респиратор, перчатки, очки).

Когда лучше не применять аэрографию и выбрать покраску вручную или трафаретную печать?

Аэрограф — универсальный инструмент, но не всегда самый эффективный. Есть случаи, когда другие методы предпочтительнее. Покраска кистью незаменима для прорисовки мельчайших деталей, где маскирование невозможно, или для создания художественных текстур, например, имитации дерева или ржавчины. Трафаретная печать — идеальное решение для серийного нанесения логотипов, надписей или повторяющихся узоров на плоские поверхности. Этот метод обеспечивает высокую скорость и идеальную повторяемость, что критично для коммерческих заказов.

Итоги и рекомендации для бизнеса по внедрению финишной отделки

Мы с вами прошли весь путь от подготовки модели до финального слоя лака, разобравшись в нюансах каждого этапа. Теперь давайте соберем все эти знания в единую стратегию и посмотрим, как превратить финишную отделку из рутинной операции в мощный инструмент для роста вашего бизнеса. Это не просто о том, как сделать красиво, а о том, как на этой красоте зарабатывать.

Подведем итог. Подготовка — это фундамент. Пропущенный этап шлифовки или некачественное обезжиривание гарантированно приведут к браку, который проявится позже, когда исправить что-либо будет уже дорого. Грунтовка — это холст для будущего шедевра. Она выравнивает поверхность, скрывает мелкие дефекты печати и обеспечивает надежное сцепление краски с пластиком. Аэрография — это искусство, дающее безграничные возможности для детализации, градиентов и сложных цветовых схем, недоступных при ручной покраске. Наконец, лакировка — это щит, который защищает всю проделанную работу от ультрафиолета, влаги и механических повреждений, придавая изделию законченный товарный вид, будь то матовый или глянцевый.

Как выстроить производственный процесс

Для малого бизнеса существует два основных подхода к организации покрасочных работ.

- Для серийной продукции. Здесь ключевое слово — стандартизация. Процесс разбивается на четкие этапы, выполняемые поточно. Например, один сотрудник занимается только удалением поддержек и первичной шлифовкой партии из 20-30 деталей. Второй — грунтует их в покрасочной камере. Третий — наносит основной цвет. Такой конвейерный метод позволяет ускорить цикл производства до 48 часов на партию и снизить процент брака за счет узкой специализации работников.

- Для кастомной продукции. Гибкость важнее скорости. Один мастер ведет проект от начала до конца. Это позволяет сохранить художественный замысел и обеспечить высочайшее качество уникальных изделий. Здесь важно детальное техническое задание от клиента и промежуточные согласования.

Примерный перечень оборудования и стартовые затраты

Для запуска небольшого покрасочного цеха вам понадобится:

- Аэрограф двойного действия с набором сопел (0.2, 0.3, 0.5 мм).

- Безмасляный компрессор с ресивером, выдающий стабильное давление 2-3 атмосферы.

- Небольшая вытяжная камера или бокс для покраски.

- Набор шлифовальных материалов (наждачная бумага зернистостью от 120 до 1000, шлифовальные губки).

- Средства индивидуальной защиты (респиратор с фильтрами класса не ниже P2, нитриловые перчатки, защитные очки).

- Расходные материалы: грунт-наполнитель в аэрозоле, базовые акриловые краски, разбавитель, очиститель для аэрографа, акриловый лак (матовый и глянцевый).

Ориентировочные стартовые вложения в оборудование и первую партию расходников в 2025 году могут составить от 150 до 300 тысяч рублей, в зависимости от выбранных брендов и масштаба.

Контроль качества, ценообразование и упаковка

Создайте простой чек-лист для проверки каждого изделия:

- Поверхность: отсутствие видимых слоев печати, царапин, пылинок под лаком.

- Покрытие: равномерность цвета, отсутствие потеков, шагрени и непрокрашенных участков.

- Адгезия: краска не отслаивается при проведении скотч-теста (аккуратно приклеить и резко оторвать полоску малярного скотча).

- Детализация: четкость границ цветов, отсутствие «опыла» на соседних участках.

Ценообразование на услугу покраски должно учитывать стоимость расходных материалов, амортизацию оборудования и, самое главное, время специалиста. Простая формула для старта: (Стоимость материалов x 2) + (Количество часов работы x Стоимость часа). Для сложных художественных работ цена может быть договорной.

Упаковка — финальный штрих. Используйте мягкие материалы (вспененный полиэтилен, поролон), чтобы избежать царапин при транспортировке. Каждое изделие лучше упаковывать индивидуально.

Как повысить маржинальность

Качественная постобработка — ваше главное конкурентное преимущество. Предлагайте ее как отдельную услугу или включайте в стоимость премиальных продуктов. Создайте портфолио с качественными фотографиями ваших работ — это лучший продавец. Стандартизация процессов и обучение персонала помогут снизить издержки и повысить скорость работы без потери качества.

Риски и их минимизация

- Качество материалов. Не экономьте на грунтах и лаках. Дешевые материалы могут привести к пожелтению, растрескиванию и плохой адгезии. Работайте с проверенными поставщиками.

- Пожаробезопасность. Пары растворителей и аэрозоли легко воспламеняются. Рабочее место должно быть оборудовано принудительной вентиляцией, а легковоспламеняющиеся материалы храниться в специальных металлических шкафах.

- Защита персонала. Работа с химикатами требует строгого соблюдения техники безопасности. Обеспечьте сотрудников респираторами, перчатками и очками. Руководствуйтесь ГОСТ 12.4.021-75 по системам вентиляции и ГОСТ 12.4.103-83 по спецодежде.

Дальнейшее обучение

Мир 3D-технологий не стоит на месте. Для постоянного развития рекомендую следить за профильными ресурсами.

На русском языке:

- Статьи и гайды на 3Dpt.ru — хороший ресурс с практическими советами.

- Блог компании Exmix — много полезной информации от производителя красок.

На английском языке:

- YouTube-каналы: Adam Savage’s Tested, Punished Props Academy, Uncle Jessy. Это кладезь практических техник от мировых мастеров.

- Профильные руководства: Ищите книги вроде «Post-Processing for 3D Printing» и стандарты ASTM, например, ASTM D3359 для тестов на адгезию.

Инвестиции в знания и оборудование окупятся сторицей, превратив ваши 3D-печатные заготовки в востребованный и высокомаржинальный продукт.

Источники

- Грунтовка для 3D-пластика: зачем и когда использовать — Акриловый грунт. Универсальный вариант, подходит для PLA и ABS. · Автомобильный грунт. Часто используется при 3д печати пластиком, так как …

- Постобработка моделей после 3D печати — Для получения гладкой и блестящей поверхности детали напечатанной на 3д принтере можно шлифовать наждачной бумагой с зернистостью до 5000. Совет! Шлифуя наждач …

- Постобработка деталей, напечатанных на 3D-принтере … — Грунтовка и покраска … После того как распечатка должным образом зачищена (при покраске достаточно дойти до шкурки P600), ее можно грунтовать. Аэрозольную …

- Собрали 14 методов обработки деталей после 3D-печати — 8 способов улучшить адгезию в FDM-печати >>. Добавление материала. Грунтовка. Суть: грунтовочные составы бывают аэрозольные, жидкие, эпоксидные. Их задача …

- Обработка 3D печати 2023 | ВКонтакте — Огромные изделия, напечатанные на 3D принтере, лучше всего покрывать большим слоем грунта-наполнителя. Он скроет даже относительно крупные …

- Как выбрать идеальную грунтовку для 3D-печатных изделий — Главная функция грунтовки — повысить адгезию (сцепление) краски с поверхностью изделия. Без нее декоративные слои ложатся неравномерно, быстро …

- Обработка грунтовка и покраска — В данной статье мы расскажем как правильно обрабатывать и красить 3D-печатные модели из пластика REC PLA, REC RELAX, REC ABS, REC FLEX, …

- Технология покраски 3D FDM напечатанных моделей — Для грунтования используем универсальный порозаполняющий акриловый грунт Exmix. Цель — заполнить объем между слоями напечатанной 3D-модели и сделать её ровной. …

- 3D-печать | Руководство для начинающих — Смешайте грунтовку. Нужно растворить пигмент в растворителе, вращая распылитель грунтовки круговыми движениями в течение нескольких минут. · Распылите первый …