Засор сопла — одна из самых частых причин брака и простоя в FDM/FFF 3D‑печати. В статье подробно разбираем, почему происходит засорение, как безопасно и эффективно прочищать сопло, какие инструменты и химические методы использовать, и какие превентивные меры внедрить в малом производстве, чтобы минимизировать риски и затраты.

Почему сопло засоряется и как распознать проблему

Засор сопла — это, пожалуй, самая частая головная боль в FDM-печати, способная остановить производство в самый неподходящий момент. Чтобы эффективно бороться с этой проблемой, важно понимать её первопричины. Засор редко возникает из ниоткуда; почти всегда это следствие одного или нескольких факторов, которые можно контролировать.

Химико-термические причины

В основе этих причин лежит неправильное обращение с температурой и материалами.

- Термическое разложение (горение) пластика. Это классика жанра. Представьте, вы печатали PLA при 210°C, а затем решили перейти на ABS, для которого нужна температура 250°C. Если в сопле остались частицы PLA, они просто сгорят при новой, более высокой температуре, превратившись в твердый нагар. Этот нагар забивает канал сопла и мешает нормальной экструзии. Такое же происходит, если принтер долго простаивает с нагретым хотэндом.

- Обработка абразивных композитов. Филаменты с добавлением углеволокна, стекловолокна или металлических частиц действуют на внутреннюю поверхность сопла как наждачная бумага. Стандартное латунное сопло изнашивается очень быстро, его внутренний диаметр увеличивается, а геометрия нарушается. Частицы абразива могут откалываться от стенок и создавать пробку.

Механические причины

Эта группа связана с физическими загрязнениями и качеством самого филамента.

- Пыль и посторонние частицы. Катушка с филаментом, стоящая в открытом доступе, собирает пыль. Эта пыль вместе с прутком попадает в экструдер, накапливается в сопле и со временем спекается в пробку.

- Микродефекты и неравномерный диаметр филамента. Дешевый или некачественный пластик часто грешит нестабильным диаметром. Если пруток в каком-то месте оказывается толще нормы, он может застрять в термобарьере или трубке Боудена. Включения посторонних частиц в самом сырье также приводят к мгновенному засору.

Конструктивные и температурные причины

Иногда проблема кроется в самом оборудовании и его настройках.

- Heat Creep (тепловая ползучесть). Это явление, при котором тепло от нагревательного блока поднимается вверх по термобарьеру в холодную зону хотэнда. В результате филамент размягчается раньше времени, расширяется и застревает там, где должен оставаться твердым. Недостаточное охлаждение радиатора хотэнда — главная причина этой проблемы.

- Неправильный термобарьер. Зазор между тефлоновой трубкой и соплом внутри хотэнда — верный путь к засору. В этом зазоре скапливается расплавленный пластик, который со временем деградирует и создает пробку.

- Недостаточная температура экструдера. Если температура слишком низкая для выбранного пластика, он не сможет достичь нужной вязкости. Мотору экструдера приходится прилагать огромное усилие, чтобы протолкнуть полутвердую массу, что часто заканчивается засором.

Ошибки печати и настроек

Некорректные параметры в слайсере — еще один частый источник проблем.

- Слишком большой или частый ретракт. При ретракте (втягивании нити) расплавленный пластик поднимается в холодную зону. Если делать это слишком часто или на большую длину, пластик может застыть в термобарьере, вызывая засор.

- Несоответствие диаметра филамента в настройках. Если в слайсере указан диаметр 1.75 мм, а вы используете пруток 2.85 мм (или наоборот), принтер будет пытаться экструдировать неверный объем материала, что приведет либо к недоэкструзии, либо к засору.

Как распознать засор вовремя

Важно отличать полный засор, когда пластик вообще не выходит из сопла, от частичного, который проявляется незаметно и портит качество печати. Частичный засор гораздо коварнее, так как его не всегда легко диагностировать.

Вот основные признаки, на которые стоит обратить внимание:

- Пропуски в слоях или тонкие, «рваные» линии. Это первый и самый очевидный симптом недоэкструзии из-за частичного засора.

- Характерное щелканье или шуршание шагового мотора экструдера. Мотор пытается протолкнуть филамент, но не может преодолеть сопротивление и «проскакивает» шаги.

- Неравномерная экструзия. Выдавленная нить пластика скручивается в спираль сразу у кончика сопла, а не ложится ровной линией.

- Подтекание пластика при смене филамента. Если после извлечения старого прутка из сопла продолжает медленно вытекать пластик другого цвета, это говорит о том, что внутри скопились остатки предыдущего материала.

Для быстрой диагностики в условиях бизнеса используйте простой тест. Нагрейте сопло до рабочей температуры материала и вручную через меню принтера запустите экструзию 100 мм филамента на скорости 3-5 мм/с. Наблюдайте за потоком. Он должен быть ровным, непрерывным и выходить строго вертикально вниз. Любые отклонения, истончение или прерывание потока указывают на проблему. В более продвинутых системах, например, с прошивкой Klipper, можно отслеживать нагрузку на мотор экструдера. Резкие скачки этого параметра во время печати также могут сигнализировать о начинающемся засоре.

Влияние материалов и выбор сопла для бизнеса

Разные пластики по-разному влияют на риск засора и износ сопла.

- PLA, PETG. Относительно безопасные материалы. Главный риск — термическое разложение при перегреве или длительном простое.

- ABS, Nylon. Требуют высоких температур, что увеличивает риск образования нагара. Чувствительны к качеству термобарьера.

- TPU и другие гибкие пластики. Основная проблема — не засор сопла, а зажевывание прутка в механизме подачи из-за его гибкости. Требуют экструдеров с коротким и хорошо откалиброванным путем подачи.

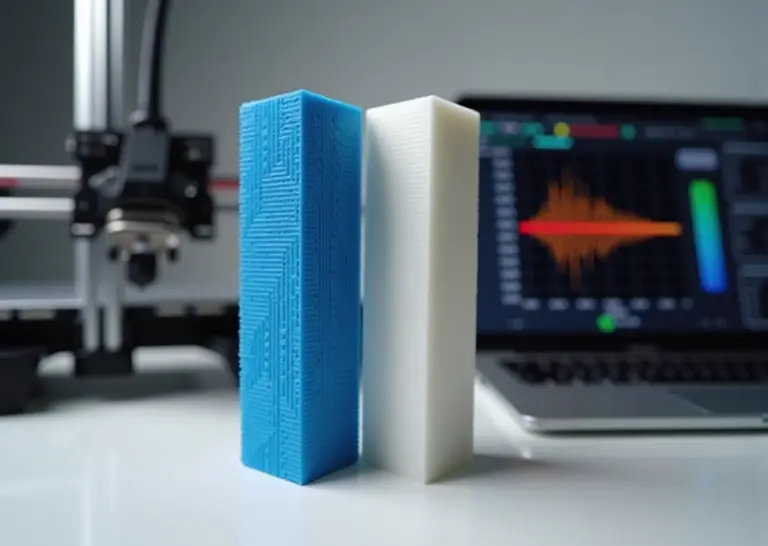

- Композиты (с угле- или стекловолокном, металлом). Это «убийцы» стандартных сопел. Абразивные частицы стирают латунь за несколько часов печати. Для работы с ними необходимо использовать износостойкие сопла.

Для малого бизнеса с высокой загрузкой оборудования стандартные латунные сопла — это прямой путь к простоям и потере качества. Инвестиции в более дорогие, но долговечные сопла окупаются многократно. Ваш выбор:

- Закалённая сталь. Отличный выбор для регулярной печати абразивами. Немного хуже проводит тепло, чем латунь, поэтому может потребоваться поднять температуру печати на 5-10°C.

- Сопла с покрытием (например, никелированные). Предлагают хороший компромисс между износостойкостью и теплопроводностью. Покрытие также уменьшает налипание пластика.

- Твердосплавные (карбид вольфрама) или с рубиновым наконечником. Это премиум-сегмент для максимальной производительности и долговечности. Их стоимость высока, но в условиях потокового производства они экономят часы на обслуживании и замене.

Понимание этих механизмов и признаков — первый шаг к стабильной и предсказуемой 3D-печати. В следующей главе мы перейдем к практическим методам борьбы с уже возникшими засорами.

Практические методы прочистки сопла

Когда теория ясна, а принтер все равно простаивает, время переходить к делу. Засор сопла — это не приговор, а рабочая ситуация, требующая четкого алгоритма действий. В бизнесе каждая минута простоя — это упущенная прибыль, поэтому важно владеть несколькими методами прочистки, от самых быстрых до капитальных. Рассмотрим их пошагово, от простого к сложному.

1. Горячая экструзия и промывка («проталкивание»)

Это первая помощь при частичном засоре. Метод заключается в том, чтобы протолкнуть пробку более горячим и текучим пластиком.

- Шаг 1. Разогрейте хотэнд на 10–20°C выше стандартной рабочей температуры для используемого пластика. Например, для PLA, который вы печатаете при 210°C, установите 230°C. Для ABS — около 260°C, для PETG — 250°C.

- Шаг 2. Если в экструдере есть филамент, попробуйте медленно выдавить его через меню принтера. Если пластик не идет, аккуратно извлеките его.

- Шаг 3. Вручную вставьте новый отрезок филамента (лучше светлого цвета, на нем виднее грязь) и плавно, но с уверенным усилием, протолкните его через сопло. Не давите со всей силы, чтобы не повредить экструдер.

- Шаг 4. Продолжайте давить, пока из сопла не пойдет ровная и чистая струя пластика. Обычно для этого требуется продавить 100–200 мм филамента.

Этот способ эффективен против небольших скоплений пыли или деградировавшего пластика, но бессилен против твердых частиц.

2. Cold Pull («холодная вытяжка» или пул-метод)

Один из самых действенных методов для удаления нагара и мелких частиц, застрявших внутри сопла. Суть в том, чтобы расплавленный пластик захватил засор, а затем, остыв до полутвердого состояния, был вытянут вместе с ним.

- Шаг 1. Нагрейте сопло до рабочей температуры пластика, который вызвал засор, и протолкните немного филамента, как в предыдущем методе.

- Шаг 2. Для лучшего результата используйте нейлон или специальный чистящий филамент (Cleaning Filament). У них широкий диапазон температур и они хорошо цепляют нагар. Если их нет, можно использовать и обычный PLA или ABS.

- Шаг 3. Отключите нагрев и дайте соплу остыть. Здесь важен правильный момент. Для PLA идеальная температура вытягивания — 90–120°C. Для PETG и ABS она выше, в районе 130–160°C. Пластик должен быть уже не жидким, но еще не полностью твердым.

- Шаг 4. Когда нужная температура достигнута, резко, но аккуратно вытяните филамент из экструдера. Если все сделано правильно, на конце вытянутого прутка вы увидите точный слепок внутренней части сопла, а на нем — частички грязи или нагара.

- Шаг 5. Повторите процедуру 2-3 раза, пока кончик филамента не станет абсолютно чистым.

3. Прочистка иглой

Этот метод подходит для быстрого устранения локального засора прямо в выходном отверстии сопла.

Важно: Используйте иглы строго соответствующего диаметра. Для сопла 0.4 мм нужна игла диаметром 0.3–0.35 мм. Использование слишком толстой иглы может повредить сопло.

- Шаг 1. Нагрейте сопло до рабочей температуры пластика.

- Шаг 2. Очень аккуратно, без усилий, вставьте иглу в отверстие сопла снизу. Не пытайтесь проткнуть засор силой — вы можете сломать иглу внутри или поцарапать внутреннюю поверхность сопла, что в будущем приведет к постоянным засорам.

- Шаг 3. Слегка повращайте иглу, чтобы разрушить пробку.

- Шаг 4. После чистки иглой обязательно протолкните немного пластика, чтобы вымыть остатки мусора.

Этот метод — скорее экстренная мера, а не полноценная чистка.

4. Демонтаж и механическая/термическая очистка

Если ничего из вышеперечисленного не помогло, придется снимать сопло.

Критически важно! Всегда откручивайте и закручивайте сопло только на горячем хотэнде (прогретом до ~240-250°C). На холодную вы рискуете свернуть резьбу или сломать термобарьер из-за застывшего внутри пластика.

- Шаг 1. Нагрейте хотэнд до 250°C.

- Шаг 2. Используя разводной ключ или пассатижи для фиксации нагревательного блока, аккуратно открутите сопло торцевым ключом подходящего размера. Обязательно используйте термостойкие перчатки!

- Шаг 3. После снятия сопла можно очистить его несколькими способами:

- Термический: Зажмите сопло в пассатижах и прогрейте его строительным феном или газовой горелкой, пока остатки пластика не выгорят. После этого прочистите канал металлической проволокой или иглой.

- Механический: Пока сопло горячее, используйте латунную щетку для очистки внешней резьбы и тонкую проволоку для внутреннего канала. Не используйте стальные щетки, они могут повредить мягкую латунь сопла.

- Шаг 4. Убедитесь, что канал чист на просвет. Закрутите сопло обратно на горячий хотэнд, затянув его с умеренным усилием.

5. Химические методы и замачивание

Для удаления «мертвых» пробок из некоторых видов пластика можно использовать растворители.

- ABS: Эффективно растворяется в ацетоне. Замочите сопло в герметичной стеклянной банке на несколько часов (можно на ночь).

- HIPS: Растворяется в D-лимонене.

- PLA, PETG, Nylon: Практически не растворяются в бытовых растворителях, поэтому для них этот метод малоэффективен.

Меры безопасности: Работайте с химикатами только в хорошо проветриваемом помещении, используйте нитриловые перчатки и защитные очки. Ацетон и D-лимонен легко воспламеняются.

Когда пора сдаться и заменить сопло?

В условиях бизнеса время — деньги. Иногда проще и дешевле заменить сопло, чем тратить 30-40 минут на его реанимацию. Вот когда замена оправдана:

- Если быстрая прочистка (горячая экструзия, игла) не помогла в течение 5–10 минут.

- Если сопло имеет видимые повреждения (деформация кончика, сорванная резьба).

- После длительной печати абразивными материалами (угле- или стеклонаполненными). Даже закаленные сопла изнашиваются.

- Если засоры на конкретном сопле стали регулярными. Возможно, оно имеет внутренний дефект.

Держите на складе запас сопел разных диаметров и материалов: латунные для стандартных задач, из закаленной стали или с рубиновым наконечником для абразивов, и с никелевым покрытием для уменьшения налипания пластика.

Протокол «Срочный заказ»: 5 минут на спасение печати

Если принтер встал посреди выполнения важного заказа, нет времени на долгие процедуры. Действуйте быстро:

- (2 минуты) Попытка №1: Горячая экструзия. Максимально разогрейте сопло и попробуйте продавить пробку.

- (1 минута) Попытка №2: Чистка иглой. Если проталкивание не помогло, быстро прочистите канал иглой.

- (2 минуты) План Б: Быстрая замена. Если за 3 минуты засор не устранен, не тратьте время. Немедленно меняйте сопло на новое из аварийного набора. Очисткой старого займетесь позже, когда не будет спешки.

Аварийный набор оператора: что всегда должно быть под рукой

- Запасные сопла (минимум по 2 шт. самых ходовых диаметров: 0.4 мм и 0.6 мм).

- Набор игл для чистки (0.35 мм, 0.5 мм).

- Небольшая латунная щетка.

- Торцевой ключ для сопла и ключ для фиксации нагревательного блока.

- Термостойкие перчатки.

- Кусачки для филамента.

- Небольшой отрезок (1 метр) чистящего филамента или нейлона.

Ультразвуковые ванны и другие профессиональные устройства для очистки оправданы для бизнеса с парком от 10-15 принтеров, где обслуживание поставлено на поток. Для небольшой мастерской описанных выше методов более чем достаточно, чтобы минимизировать простой и поддерживать высокое качество печати.

Профилактика засоров и регламентное обслуживание для бизнеса

В коммерческой 3D‑печати простой оборудования означает прямые убытки. Каждый час, потраченный на экстренную прочистку сопла, это не только стоимость работы оператора, но и упущенная выгода от невыполненного заказа. Предыдущая глава была посвящена «тушению пожаров», теперь же мы поговорим о том, как сделать так, чтобы эти пожары не возникали. Комплексная программа профилактики превращает хаотичные поломки в управляемый и предсказуемый процесс обслуживания.

Регламент обслуживания как основа стабильности

Для небольшого производственного участка или сервиса 3D‑печати системный подход к обслуживанию жизненно необходим. Разделим все процедуры на три временных интервала.

Ежедневные процедуры (5–10 минут на принтер)

- Внешний осмотр сопла и хотэнда. Перед началом работы оператор должен убедиться, что на сопле и нагревательном блоке нет налипшего пластика. Застывшие капли могут оторваться во время печати и испортить модель.

- Контроль подачи филамента. Проверьте, что филамент подается плавно, без натяжения и заломов. Убедитесь, что на нити нет пыли. Простейший фильтр, напечатанный за 15 минут и оснащенный кусочком поролона, улавливает до 90% пыли, которая иначе попала бы в сопло.

- Проверка хранения филамента. Катушки с гигроскопичными материалами (Nylon, PETG, TPU) должны храниться в сушильных боксах или герметичных контейнерах с силикагелем. Влажный пластик не только ухудшает качество печати, но и провоцирует засоры из‑за вскипания влаги в сопле.

Еженедельные процедуры (20–30 минут на принтер)

- Профилактический Cold Pull (холодная вытяжка). Даже если видимых проблем нет, еженедельный cold pull с использованием нейлона или специального чистящего филамента удаляет мелкие частицы нагара и мусора, которые накапливаются со временем. Это занимает 10 минут, но предотвращает часы простоя в будущем.

- Проверка и очистка приводной шестерни экструдера. Пыль от филамента забивает зубцы шестерни, что приводит к проскальзыванию нити и недоэкструзии, которую часто ошибочно принимают за засор сопла.

- Контроль качества нового филамента. При установке новой катушки всегда проверяйте диаметр нити штангенциркулем в нескольких местах. Отклонение даже на 0.1 мм может вызвать проблемы. Если вы работаете с новым поставщиком, закажите пробную катушку и оцените консистенцию цвета и отсутствие посторонних запахов при печати.

Ежемесячные процедуры (до 1 часа на принтер)

- Плановая замена сопла. Латунные сопла это расходный материал. При активной печати стандартными пластиками (PLA, PETG) ресурс сопла составляет 200–400 часов. После этого геометрия канала нарушается, что ведет к ухудшению качества и риску засора.

- Полная проверка хотэнда. Раз в месяц стоит проверять затяжку сопла на горячем хотэнде, состояние термобарьера и целостность тефлоновой трубки (если она есть).

Настройки печати и прошивки для снижения рисков

Профилактика начинается еще в слайсере.

- Ограничение ретракта. Чрезмерно частые и длинные ретракты (более 5 мм для боуден-экструдеров и 1-2 мм для директ) приводят к «пробкам» в термобарьере. В прошивках Marlin или Klipper можно установить лимит на общее количество ретрактов на отрезок филамента (Retraction count limit).

- Оптимальные температуры. Не печатайте на минимально возможной температуре. Небольшое повышение (на 5–10°C от рекомендованной) снижает вязкость расплава и уменьшает давление в сопле.

- Минимизация Oozing. Используйте функции вроде Wipe (протирка) и Coasting (печать на выбеге), чтобы уменьшить подтекание пластика, который может нагорать на внешней стороне сопла.

Экономика обслуживания: чистить или менять?

Давайте посчитаем. Предположим, час работы оператора стоит 800 рублей. Засор произошел во время выполнения срочного заказа.

- Сценарий 1 (Чистка). Диагностика и прочистка сопла занимает в среднем 1 час. Стоимость простоя = 800 рублей. Если засор привел к браку 5-часовой детали из PETG (около 300 г), то к убыткам добавляется еще ~600 рублей за пластик. Итого: 1400 рублей убытка.

- Сценарий 2 (Замена). Оператор тратит 15 минут на замену сопла на новое. Стоимость простоя = 200 рублей. Стоимость нового латунного сопла ~150 рублей. Итого: 350 рублей.

Вывод очевиден. Для бизнеса быстрая замена почти всегда выгоднее попыток реанимировать старое сопло, особенно если речь идет о стандартных латунных моделях. Чистка оправдана для дорогих сопел из закаленной стали или с рубиновым наконечником.

Логистика и документация

Для бесперебойной работы необходимо создать систему учета и управления запасами.

- Запасы. Для фермы из 5 принтеров, работающих со стандартными материалами, держите на складе минимум 15–20 латунных сопел диаметра 0.4 мм, 5–10 сопел других ходовых диаметров (0.6, 0.8 мм) и 2–3 запасных хотэнда в сборе для быстрой замены. Если вы печатаете абразивами (угле- или стеклонаполненные композиты), обязательно имейте запас из 5–7 сопел из закаленной стали или с карбид-вольфрамовым покрытием.

- Журнал обслуживания. Заведите простой журнал (можно в Google Sheets) для каждого принтера. Фиксируйте дату, наработку в часах, выполненные процедуры (замена сопла, чистка шестерни) и имя оператора. Это поможет отслеживать ресурс компонентов и планировать закупки.

- Чек-листы. Создайте ламинированные чек-листы с ежедневными и еженедельными процедурами и разместите их возле каждого принтера. Это дисциплинирует операторов и снижает влияние человеческого фактора.

Интеграция в бизнес-процессы

Профилактика должна стать частью корпоративной культуры.

- SLA на обслуживание. Введите внутреннее соглашение об уровне обслуживания. Например, «еженедельное ТО проводится каждую пятницу с 9:00 до 12:00».

- Обучение персонала. Регулярно проводите инструктажи для операторов. Они должны не просто следовать инструкции, а понимать, почему важен каждый шаг.

- Работа с клиентами. Если вы принимаете заказы на печать, четко пропишите в условиях, что вы используете только проверенные материалы. Это защитит ваше оборудование от некачественного филамента заказчика.

Внедрение такой комплексной программы требует первоначальных усилий, но в долгосрочной перспективе оно окупается многократно за счет сокращения простоев, уменьшения брака и повышения общей предсказуемости производства.

Часто задаваемые вопросы об очистке и профилактике сопла

Даже при самой лучшей профилактике, о которой мы говорили в предыдущей главе, засоры все равно случаются. В разгар рабочего дня, когда горит срочный заказ, нет времени перечитывать длинные инструкции. Нужны быстрые и точные ответы. Именно для таких моментов мы и составили этот раздел. Он построен по принципу «вопрос-ответ», чтобы помочь оператору быстро сориентироваться, решить проблему и минимизировать простой оборудования.

Часто задаваемые вопросы об очистке и профилактике сопла

Можно ли использовать иголку для прочистки на горячем сопле?

Краткий ответ: Да, но с большой осторожностью и только как временная мера. Это не полноценная чистка, а скорее способ «пробить» пробку.

Технические детали: Нагрейте хотэнд до температуры печати материала, который вызвал засор. Используйте специальную иглу для чистки сопел, диаметр которой чуть меньше диаметра вашего сопла (например, игла 0.35 мм для сопла 0.4 мм). Аккуратно введите иглу в сопло на несколько миллиметров. Важно: не прилагайте чрезмерных усилий. Вы можете поцарапать внутреннюю стенку сопла, что в будущем приведет к еще более частым засорам, или сломать иглу внутри.

Альтернативы: Метод «холодной протяжки» (cold pull) намного эффективнее, так как он удаляет засор целиком, а не просто проталкивает его.

Предупреждение о безопасности: Обязательно используйте термостойкие перчатки. Сопло раскалено до 200°C и выше, ожог можно получить мгновенно.

Какой метод лучше всего подходит для чистки сопла от PETG?

Краткий ответ: PETG очень вязкий и липкий, поэтому лучше всего работает комбинация методов или использование специального чистящего филамента.

Технические детали: Начните с «горячей протяжки». Нагрейте сопло до 240-250°C, вручную протолкните немного пластика, а затем резко вытяните его. Если это не помогло, попробуйте cold pull, но будьте готовы, что с PETG это сложнее. Охладите сопло примерно до 120-140°C и плавно тяните филамент. Из-за своей вязкости он может порваться. Самый надежный способ — пропустить через сопло 10-15 см специального чистящего филамента (cleaning filament) на верхней границе температур для PETG.

Бизнес-решение: Если время поджимает, а засор серьезный, не тратьте больше 15 минут на чистку. Быстрая замена сопла или всего хотэнда в сборе будет экономически более выгодным решением.

Как понять, что сопло изношено («сгорело») и его пора менять?

Краткий ответ: Термин «сгорело» не совсем верный; правильнее говорить «изношено». Основные признаки — ухудшение качества печати и видимые физические изменения.

Признаки износа:

- Визуальные: Отверстие сопла стало овальным или заметно больше. Кончик сопла скруглился. Сравните его с новым соплом — разница будет очевидна. Для точной диагностики удобно использовать недорогой USB-микроскоп.

- Качество печати: Ухудшилась детализация, особенно на углах. Появилась «паутина» (stringing) там, где ее не было. Толщина линии стала непостоянной (недоэкструзия или переэкструзия на разных участках).

Бизнес-решение: Латунные сопла — это расходный материал. Их стоимость (50–150 рублей) несопоставима со стоимостью испорченного заказа и потерянного времени. Ведите журнал учета часов работы каждого сопла и меняйте их превентивно, не дожидаясь брака.

Когда помогает метод cold pull, а когда он бесполезен?

Краткий ответ: Cold pull — идеальное средство от частичных засоров, вызванных пылью, нагаром или смешением разных типов пластика. Но он не всесилен.

Когда поможет: Если вы наблюдаете неравномерную экструзию, пропуски слоев, слышите щелчки подающего механизма. Метод позволяет вытянуть из сопла остывший пластик вместе со всем мусором, который к нему прилип.

Когда не поможет:

- При полном, «глухом» засоре, когда пластик не проходит совсем.

- Если причина засора — так называемый «тепловой прорыв» (heat creep), когда пластик размягчился слишком высоко, в холодной зоне термобарьера. Попытка протяжки в этом случае, скорее всего, приведет к обрыву филамента внутри.

- Если сопло физически повреждено или изношено.

Какой диаметр сопла выбрать для мелких деталей, а какой — для быстрой печати?

Краткий ответ: Это компромисс между скоростью и детализацией.

- Высокая детализация: Сопла 0.2-0.3 мм. Позволяют печатать слои высотой 0.05-0.12 мм, получая очень гладкую поверхность и четкие мелкие элементы. Минусы: печать идет медленно, риск засора выше. Требуется очень качественный и чистый филамент.

- Быстрая печать: Сопла 0.6-0.8 мм. Идеальны для печати больших объектов, прототипов, где важна скорость, а не идеальная поверхность. Позволяют использовать высоту слоя 0.3-0.5 мм, что значительно сокращает время печати.

- Универсальный вариант: Сопло 0.4 мм. Это золотая середина, которая подходит для большинства повседневных задач.

Бизнес-решение: Для небольшой фермы принтеров имеет смысл выделить несколько машин под конкретные задачи: одна-две с соплами 0.25 мм для высокоточных заказов, остальные — с 0.4 или 0.6 мм для серийного производства.

Как защитить сопло при работе с абразивными материалами (углепластик, стеклонаполненный)?

Краткий ответ: Использовать только износостойкие сопла. Стандартная латунь не подходит.

Варианты:

- Закаленная сталь: Хороший баланс цены и ресурса. Немного хуже проводит тепло, поэтому температуру печати обычно нужно поднять на 5-10°C.

- Сопла с рубиновым или сапфировым наконечником: Премиум-вариант. Отличная износостойкость и теплопроводность, но высокая цена. Оправданы при постоянной коммерческой печати дорогими композитами.

- Карбид вольфрама: Еще один отличный по износостойкости вариант, который становится все более популярным.

Предупреждение: Обычное латунное сопло может быть «съедено» углепластиком за несколько часов печати, что приведет к полному выходу из строя и, скорее всего, к браку текущей детали.

Как часто нужно менять сопло при ежедневной эксплуатации?

Краткий ответ: Зависит от материала и интенсивности. Ориентируйтесь не на календарь, а на наработку в часах и визуальный контроль.

- Латунное сопло (PLA, PETG, ABS): Начинайте проверять на износ после 200-300 часов печати. Замена, как правило, требуется каждые 400-500 часов.

- Закаленная сталь (неабразивные материалы): Ресурс измеряется тысячами часов. Проверяйте раз в 1000 часов.

- Закаленная сталь (абразивные материалы): Ресурс сильно зависит от процента наполнения. Начинайте проверять после 200-300 часов.

Бизнес-решение: Заведите на каждый принтер простой журнал обслуживания (можно в Excel или Google Sheets), где оператор будет отмечать дату установки сопла, его тип и материал, которым печатает. Это позволит прогнозировать замену и избежать неожиданных сбоев.

Можно ли использовать растворители (ацетон) для чистки без вытяжки?

Краткий ответ: Категорически нет.

Предупреждение о безопасности: Пары ацетона и других растворителей токсичны и огнеопасны. Работа с ними требует как минимум хорошо проветриваемого помещения, а в идеале — вытяжного шкафа. Обязательно используйте химически стойкие перчатки и защитные очки. Для бизнеса это вопрос не только здоровья сотрудников, но и соблюдения норм охраны труда.

Альтернативы: Механическая чистка (разборка хотэнда, нагрев горелкой, чистка сверлами) в большинстве случаев безопаснее и не менее эффективна.

Как сократить время простоя при засоре в рабочий день?

Краткий ответ: Действовать по четкому регламенту и иметь под рукой готовые узлы для замены.

Практическое решение для бизнеса:

- Диагностика (до 5 минут): Выполните быстрые проверки (см. блок ниже).

- Первая помощь (до 10 минут): Попробуйте сделать cold pull или прочистить иглой. Если не помогло, не тратьте время дальше.

- План «Б» — Замена узла (15 минут): Самый эффективный способ — быстрая замена всего хотэнда в сборе на заранее подготовленный и проверенный. Это позволяет запустить принтер в работу почти сразу. Засоренный хотэнд можно спокойно почистить позже, когда не будет спешки.

- Эскалация: Если у вас срочный заказ, а единственный подходящий принтер вышел из строя, оцените возможность переноса печати на другую машину, пусть и с потерей скорости. Лучше сдать заказ немного позже, чем не сдать его совсем.

Держите на складе минимум 2-3 готовых к установке хотэнда с самыми ходовыми диаметрами сопел (например, 0.4 и 0.6 мм).

Быстрые проверки перед серьезной разборкой

Прежде чем хвататься за ключи, потратьте пять минут на эту простую диагностику. В большинстве случаев она поможет локализовать проблему.

- Визуальный осмотр: Есть ли на сопле и нагревательном блоке налипший пластик? Выглядит ли отверстие сопла круглым и чистым?

- Пробная экструзия: Нагрейте хотэнд и через меню принтера выдавите 10-20 мм пластика. Он выходит ровной струйкой или скручивается, идет с пузырями или прерывается?

- Проверка подачи: Прислушайтесь к мотору экструдера. Щелчки означают, что он не может протолкнуть филамент. Посмотрите на подающую шестерню — не «сгрызла» ли она пруток, оставив на нем стружку?

- Быстрый Cold Pull: Если пластик хоть немного подается, это лучший первый шаг. Он одновременно и диагностика, и лечение для легких засоров.

Итоги и практические рекомендации для владельцев и операторов

Мы подробно разобрали, почему сопла засоряются и как с этим бороться. Теперь давайте соберём всё воедино и превратим эти знания в чёткий план действий для вашего бизнеса. Ведь главная цель не просто уметь чистить сопла, а построить систему, в которой простои и брак сведены к минимуму. Это и есть переход от «тушения пожаров» к управляемому производственному процессу.

План действий при засоре: от диагностики до решения

Когда принтер перестаёт печатать, каждая минута на счету. Вашему оператору не нужно гадать, что делать. Ему нужна простая и понятная инструкция.

Краткий чек-лист для экстренной реакции

- Визуальная и слуховая диагностика. Экструдер щёлкает? Пластик ложится тонкой паутиной или вообще не идёт? Это первые признаки проблемы.

- Проверка подачи. Убедитесь, что филамент не застрял и свободно разматывается с катушки.

- Тестовая экструзия. Нагрейте хотэнд до рабочей температуры пластика и через меню принтера запустите экструзию 10-20 мм филамента. Если пластик выходит ровной, непрерывной струёй, проблема была временной. Если выходит криво, с пузырями или не выходит совсем — засор подтверждён.

- Быстрая прочистка. Попробуйте метод «холодной протяжки» (Cold Pull). Это самый быстрый и эффективный способ для большинства частичных засоров. Если не помогло, можно осторожно использовать специальную иглу для прочистки.

- Эскалация проблемы. Если быстрая чистка не дала результата в течение 10–15 минут, не тратьте время. Меняйте сопло на запасное. Засорившееся сопло можно будет спокойно почистить позже, не останавливая производственный процесс.

Профилактика — основа стабильной работы

Регулярное обслуживание кажется рутиной, но именно оно экономит больше всего денег. Вот простой график, который легко внедрить.

План регулярного обслуживания

- Ежедневно (перед началом смены):

- Внешний осмотр сопла. Убедитесь, что на нём нет налипшего пластика.

- Проверка чистоты филамента. Протрите пруток перед подающим механизмом, если он пыльный.

- Еженедельно:

- Профилактическая «холодная протяжка» на каждом принтере, особенно если часто меняете типы пластика.

- Осмотр подающего механизма. Проверьте, не забились ли зубья шестерни пластиковой стружкой.

- Ежемесячно:

- Оцените состояние сопла. Если вы печатаете абразивными материалами (с углеволокном, металлом), возможно, его уже пора заменить из-за износа.

- Проведите полную проверку тракта подачи филамента, включая тефлоновую трубку.

Аварийный набор: всё под рукой

У каждого поста 3D-печати должен быть свой «тревожный чемоданчик». Это избавит от беготни по цеху в поисках нужного инструмента.

Обязательные инструменты и расходники

- Запасные сопла разных диаметров (минимум по 2-3 шт. самых ходовых, например, 0.4 мм и 0.6 мм).

- Динамометрический ключ или специальный ключ для затяжки сопел с правильным моментом.

- Набор игл для чистки сопел (разных диаметров).

- Термостойкие перчатки для безопасной работы с горячим хотэндом.

- Плоскогубцы и кусачки.

- Чистящий филамент (Cleaning Filament).

- Кусочек хлопковой ткани без ворса и изопропиловый спирт.

Заменить или почистить? Экономический подход

Чистка сопла экономит расходник, но тратит рабочее время. Замена — наоборот. Для бизнеса время оператора почти всегда дороже копеечного латунного сопла.

Критерии для замены сопла:

- После печати абразивами. Даже несколько сотен граммов композитного материала могут износить латунное сопло. Меняйте его, не дожидаясь проблем с качеством.

- Если засор повторяется. Если одно и то же сопло засоряется снова вскоре после чистки, скорее всего, внутри есть повреждения или нагар, который уже не убрать.

- При видимом износе. Если отверстие сопла стало овальным или его края сгладились, качество печати неизбежно упадёт.

- В случае сильного «прогара». Когда сопло полностью забито затвердевшим пластиком, который не убирается ни одним из методов, проще и быстрее его заменить.

Внедрение процедур в бизнес-процессы

Чтобы всё это работало, нужны не просто рекомендации, а чёткие правила.

- Обучение персонала. Каждый оператор должен пройти инструктаж по диагностике, быстрой прочистке и замене сопла.

- Создание базы знаний. Заведите простой документ или Wiki с инструкциями, видео и графиком обслуживания для каждой модели принтера.

- Управление запасами. Определите неснижаемый остаток сопел и других расходников на складе. Для парка из 5–10 принтеров имеет смысл держать запас из 10–15 сопел самого популярного диаметра.

- Внедрение KPI. Начните отслеживать ключевые показатели эффективности, чтобы понимать, работает ли ваша система. Основные метрики:

- Время простоя оборудования (Downtime).

- Количество замен сопел в месяц.

- Процент брака из-за проблем с экструзией.

Пример: Расчёт экономии от внедрения профилактики (участок из 5 принтеров)

Допустим, без профилактики каждый принтер в среднем простаивает из-за засора 2 часа в месяц. Стоимость часа работы принтера (амортизация, электричество, упущенная выгода) — 800 ₽. Потери от брака на одном засоре — 300 ₽. Итого потери в месяц: 5 принтеров * (2 ч * 800 ₽/ч + 300 ₽) = 9 500 ₽.

Внедряем профилактику: 15 минут в неделю на принтер. Это 1 час в месяц на принтер или 5 часов на весь участок. Стоимость часа работы оператора — 500 ₽. Затраты на профилактику: 5 ч * 500 ₽/ч = 2 500 ₽. Плюс стоимость одного заменённого сопла в месяц для профилактики (150 ₽).

Чистая экономия: 9 500 ₽ — (2 500 ₽ + 150 ₽) = 6 850 ₽ в месяц, или 82 200 ₽ в год. И это без учёта репутационных потерь из-за сорванных сроков.

Шаблон: Простая инструкция для оператора (5 шагов) При подозрении на засор: 1. Останови печать. Подними печатающую головку. 2. Нагрей сопло до рабочей температуры пластика +10°C. 3. Попробуй протолкнуть филамент вручную. Если пластик не идёт или идёт очень туго, переходи к следующему шагу. 4. Выполни процедуру «Cold Pull» согласно инструкции к принтеру. 5. Если Cold Pull не помог с первого раза, не повторяй. Замени сопло на новое из аварийного набора и сообщи старшему смены.

В конечном счёте, отношение к такому маленькому компоненту, как сопло, отражает зрелость вашего производственного подхода. Регулярное и системное обслуживание — это не лишние затраты, а прямая инвестиция в надёжность оборудования, стабильность качества и, как следствие, в маржинальность вашего бизнеса. Стабильно работающий принтер — это довольный клиент и предсказуемая прибыль.

Источники

- Забилось сопло в 3D принтере, что делать? Прочистка … — Чаще всего проблемы возникают не по вине сопел, а по внешним причинам: неправильный уровень первого слоя, недостаточная или слишком высокая температура, грязь …

- Проблемы качества 3D-печати — Экструдер засорен Если в сопло подается пыльный филамент, все кончается засором. Есть еще несколько возможных причин засорения экструдера, так что, пожалуйста, …

- Забивается сопло при 3D-печати — Эта проблема может появиться, например, если будете часто переходить с PLA на ABS. Небольшое количество PLA остается в сопле и нагревается выше своей нормальной …

- 3Д печать по технологии FDM: проблемы и их решение. … — Причиной засорения может быть низкое качество пластика, грязь, либо подгорание нити из-за высокой температуры печати. Для начала сопло нужно нагреть и …

- Дефекты 3д печати, проблемы 3d принтеров — экструдер не был заполнен перед печатью; · сопло начинает работать слишком близко к платформе; · засор экструдера; · неверный диаметр нити …

- ОСНОВНЫЕ ПРИЧИНЫ НАРУШЕНИЯ РАБОТЫ 3D- … — Автор: ЕС Грищенкова · 2023 — Причина засорения сопла заключается в том, что небольшой кусок филамента остается в сопле после замены катушек. Когда новая нить заправлена, …

- Как решить проблему недоэкструзии на 3D-принтере — При недостаточной экструзии во время печати выдавливается слишком мало материала . Это приводит к появлению зазоров, отсутствию слоёв, …

- Как очистить сопла 3D-принтера — Неправильная температура: Установка неправильной температуры на экструдере 3D-принтера может быть еще одной причиной засорения сопла. Если темп …

- Проблемы, дефекты, ошибки 3D печати и варианты их … — Самые распространенные дефекты FDM печати, причины появления и способы борьбы с ними. Рассмотрим наиболее популярные ошибки в 3D-печати.

- Принтер часто прочищает сопло — Если в случае частых прочисток сопла во время печати появляется надпись «Пауза» — это значит, что срабатывает параметр «Мин. время слоя» в настройках …