Проблемы с прилипанием пластика к столу 3D‑принтера — одна из главных причин брака и потерь в малом бизнесе. В статье разберём механизмы адгезии, 10 самых частых причин плохой адгезии и проверенные решения: настройки принтера, подготовка стола, выбор материалов и простые тесты‑контроль для стабильного производства.

Как работает адгезия первая строка проблемы и ключевые факторы

Понимание физики процесса сцепления пластика с поверхностью стола является фундаментом для снижения процента брака. Адгезия в 3D-печати представляет собой не просто прилипание. Это сложный процесс взаимодействия материалов на молекулярном уровне. Когда мы говорим о FDM или FFF печати, мы имеем дело с термопластами. Эти материалы меняют свое состояние под воздействием тепла.

Физика процесса и температурные факторы

Главный механизм здесь называется диффузией полимерных цепей. В холодном состоянии молекулы пластика спутаны и неподвижны. При нагреве в экструдере они получают энергию и начинают двигаться свободнее. Когда расплавленная нить касается нагретого стола, полимерные цепи должны успеть проникнуть в микроструктуру поверхности до того, как пластик остынет и затвердеет.

Температура стола играет решающую роль. Она поддерживает нижний слой пластика в полувязком состоянии чуть дольше. Это дает время для формирования прочной связи. Если стол холодный, пластик мгновенно «стекленеет». Диффузия прекращается. Деталь отрывается.

Вторым важным фактором является поверхностная энергия. Материалы с высокой поверхностной энергией лучше притягивают к себе другие вещества. Стекло само по себе имеет среднюю энергию. Специальные покрытия вроде PEI или BuildTak обладают свойствами, которые химически «притягивают» расплавленные полимеры. Именно поэтому чистый алюминий работает хуже, чем алюминий с наклейкой PEI.

Шероховатость поверхности увеличивает площадь контакта. Микроскопические неровности работают как крючки. Пластик затекает в них и механически цепляется при остывании. Зеркально гладкое стекло часто требует нанесения адгезивов вроде лака или клея именно для создания такой микроструктуры.

Химическая совместимость и рабочие температуры

Разные пластики ведут себя по-разному. Химический состав филамента определяет его способность сцепляться с тем или иным покрытием.

PLA считается самым неприхотливым материалом. Его полимерные цепи легко проникают в микропоры стекла или PEI. Однако он чувствителен к перегреву стола выше точки стеклования.

PETG обладает высокой текучестью и липкостью. Он может настолько сильно диффундировать в PEI покрытие, что при остывании вырвет куски поверхности. Для него часто нужен разделительный слой.

ABS и нейлон ведут себя иначе. Они имеют высокую усадку при остывании. Внутренние напряжения пытаются оторвать деталь от стола. Здесь требуется не только высокая температура для поддержания диффузии, но и термокамера для равномерного остывания всей модели.

Ниже приведены актуальные диапазоны температур для популярных материалов на 2025 год. Эти значения являются отправной точкой для настройки профилей.

| Материал | Температура сопла (°C) | Температура стола (°C) | Особенности адгезии |

| PLA | 190-220 | 55-65 | Хорошо липнет к стеклу, PEI, малярному скотчу. Боится сквозняков. |

| PETG | 230-250 | 70-85 | Агрессивная адгезия. Требует аккуратности с PEI. |

| ABS | 240-260 | 100-110 | Требует закрытой камеры. Часто нужен ABS-сок или клей. |

| TPU | 210-230 | 40-50 | Липнет слишком сильно. Стол греть минимально. |

| Nylon | 250-280 | 90-110 | Сложная адгезия. Нужен специальный клей и сухой филамент. |

Для более детального подбора параметров под конкретные задачи полезно изучить сравнительную таблицу филаментов, где указаны прочностные характеристики.

Роль первого слоя

Даже идеальные температуры не помогут при неправильной укладке первой линии. Здесь вступает в силу гидравлика. Сопло должно не просто класть нить на стол. Оно должно ее раздавливать.

Правильное давление первой линии обеспечивает заполнение всех микронеровностей стола. Если сопло слишком высоко, нить ложится круглым цилиндром. Площадь контакта минимальна. Если слишком низко, сопло пропахивает борозды и блокирует выход пластика.

Оптимальная высота первого слоя обычно составляет 0.2 мм или 0.24 мм даже при печати остальной модели слоем 0.1 мм. Более толстый слой прощает мелкие неровности калибровки стола.

Ширина экструзии на первом слое должна быть больше диаметра сопла. Для сопла 0.4 мм рекомендуется ставить ширину линии 120% или около 0.5 мм. Это увеличивает давление внутри сопла и заставляет пластик активнее вжиматься в поверхность.

Скорость печати первого слоя критически важна. Быстрое движение сопла может растягивать расплавленный пластик. Это создает натяжение, которое отрывает линию от стола. Рекомендуемая скорость составляет 15-20 мм/с. Медленная печать дает время для протекания теплообмена и диффузии.

Охлаждение на первом слое является врагом адгезии. Поток воздуха от вентилятора мгновенно остужает пластик. Это останавливает процесс сцепления. Для PLA вентилятор выключают на первом слое. Для ABS и PETG его часто держат выключенным на первых 3-5 слоях.

Диагностика и контроль качества

В условиях малого бизнеса нельзя полагаться на удачу. Необходим системный подход к проверке адгезии. Визуальный осмотр дна детали после печати говорит о многом, но лучше проводить превентивные тесты.

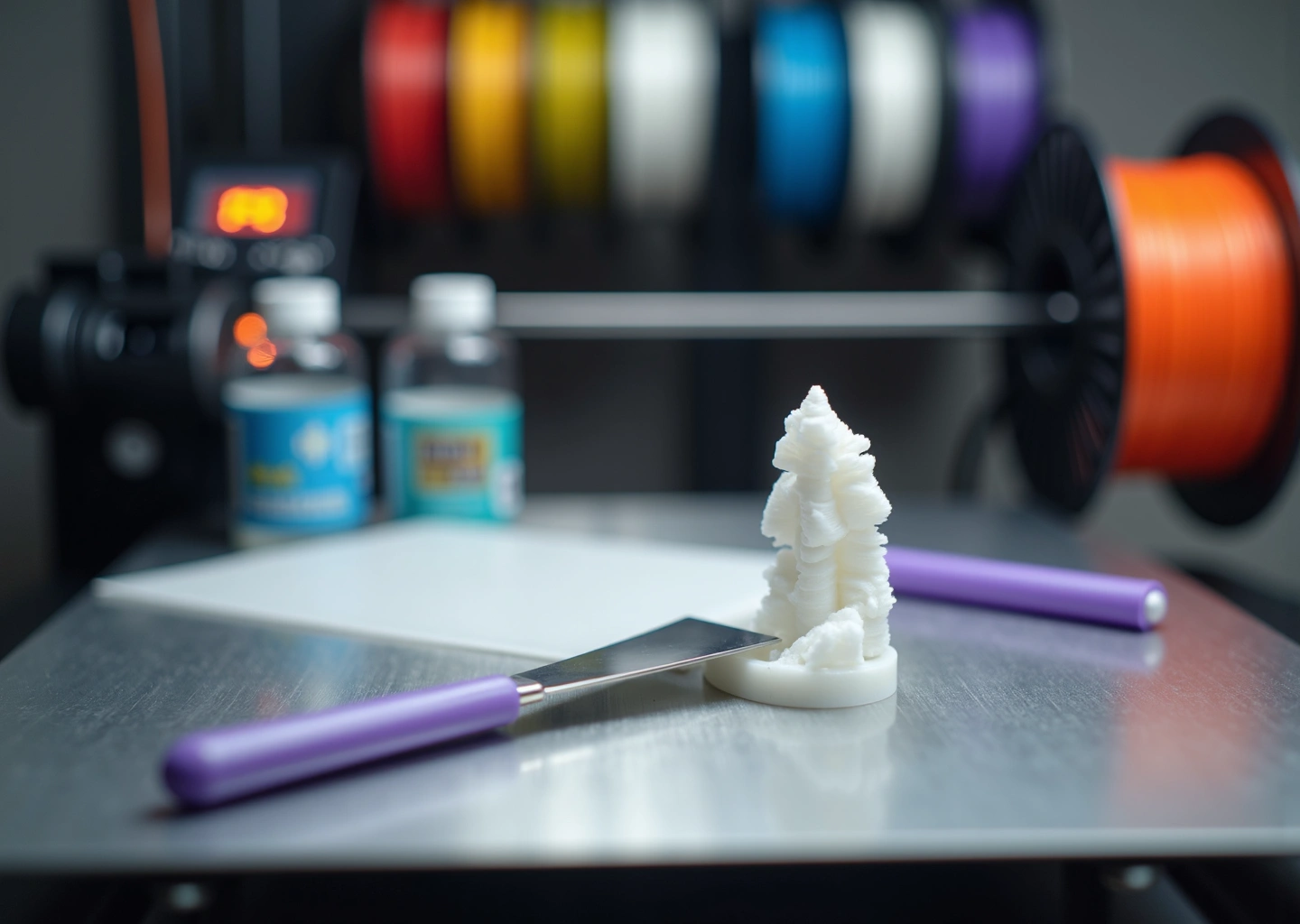

Тест «Квадрат 20х20» является простым и эффективным методом. Печатается один слой в виде квадрата со стороной 20 мм.

Если линии лежат отдельно друг от друга, сопло слишком высоко.

Если поверхность шершавая и с наплывами, сопло слишком низко.

Идеальный результат выглядит как гладкая и монолитная пластинка.

Калибровочный куб позволяет оценить не только геометрию, но и поведение углов. Если углы куба приподняты, это признак недостаточной адгезии или перегрева.

Для стабильного производства рекомендуется вести журнал печати. Это может быть простая таблица или CRM система. Оператор должен фиксировать ключевые параметры каждой партии.

В журнал следует вносить следующие данные.

Температура сопла и стола.

Скорость первого слоя.

Тип поверхности стола и использованный адгезив.

Результат (успех/отрыв/деформация).

Анализ этих записей позволяет выявить закономерности. Например, вы можете заметить, что PETG определенного бренда требует повышения температуры стола на 5 градусов зимой, когда в помещении прохладнее.

Понимание механизма адгезии напрямую влияет на себестоимость. Каждая оторвавшаяся деталь означает потерю времени, электроэнергии и материала. В масштабах месяца снижение брака на 10-15% может существенно увеличить маржинальность бизнеса. Правильная настройка первого слоя превращает 3D-печать из лотереи в предсказуемый производственный процесс.

Десять причин плохой адгезии и практические решения

Мы разобрались с физикой процесса: поверхностным натяжением, смачиваемостью и диффузией. Теперь переходим к суровой практике. Когда принтер стоит, а заказ горит, теория отходит на второй план. Нужен четкий алгоритм действий.

Ниже я собрала 10 основных причин, почему первый слой не держится, и для каждой расписала решения: от «быстрого пластыря» до системного устранения проблемы.

1. Влажный филамент: невидимый враг адгезии

Даже если катушка новая и была в вакууме, это не гарантия сухости. Влага внутри пластика при нагревании превращается в пар. Эти микро-взрывы разрывают поток пластика, создавая пузыри и пропуски. В итоге площадь контакта с поверхностью уменьшается, и деталь отклеивается.

Решение:

- Быстрый фикс (10 мин): Замените катушку на заведомо сухую (например, только что распечатанную PLA, если вы уверены в поставщике).

- Средний (30–60 мин): Если это нейлон или старый PETG, быстрой сушки не существует. Но можно попробовать поднять температуру сопла на 5–10°C, чтобы улучшить текучесть, хотя это рискованно.

- Глубокий (системный): Внедрите обязательную сушку. PLA сушим при 45°C (4 часа), PETG — 65°C (4–6 часов), ABS — 80°C (2–4 часа). Используйте активные сушилки (dry box) во время печати, особенно для нейлона и TPU.

2. Грязный или жирный стол

Отпечаток пальца — это жировая пленка, которая работает как идеальный разделитель. Пластик просто скользит по ней. Пыль действует так же. Даже если стол кажется чистым, микрочастицы жира могут убить адгезию.

Решение:

- Быстрый фикс: Протрите стол изопропиловым спиртом (минимум 70%, лучше 99%) с использованием безворсовой салфетки. Не используйте духи или водку — там есть масла.

- Средний: Снимите покрытие (стекло или PEI-лист) и помойте его теплой водой с обычным средством для мытья посуды (жироудалителем). Это часто работает лучше спирта. Тщательно смойте пену и не касайтесь рабочей зоны пальцами.

- Глубокий: Для PEI-листов — легкая шлифовка мелкой наждачкой (2000 grit) или меламиновой губкой, чтобы обновить шероховатость. Для стекла — очистка ацетоном (только для чистого стекла, не для ультрабаз!).

3. Неверная дистанция сопла (Z-offset)

Самая частая проблема. Если сопло слишком высоко, пластик падает на стол «колбаской» и имеет малую площадь контакта. Если слишком низко — сопло пашет предыдущую линию, создавая канавы и отрывая пластик. Нам нужен эффект «приплюснутости», когда линия в сечении похожа на овал, а не на круг.

Решение:

- Быстрый фикс: Используйте функцию Baby Stepping (Z-offset) прямо во время печати юбки (skirt). Опускайте сопло с шагом 0.02–0.05 мм, пока линии не начнут слегка сплавляться друг с другом.

- Средний: Классическая калибровка листом бумаги (должен проходить с легким сопротивлением) по 4 углам и центру.

- Глубокий: Установка и настройка ABL (Auto Bed Leveling) с построением сетки кривизны стола. Но помните: ABL компенсирует кривизну, но базовый Z-offset вы должны задать сами.

4. Неправильные температуры

Слишком холодный стол не держит деталь (пластик сжимается и отскакивает). Слишком горячий — пластик остается мягким и деформируется («слоновья нога»), что тоже ведет к отрыву краев.

Вот ориентировочные значения для 2025 года (актуально для современных смесей):

| Материал | Температура сопла (°C) | Температура стола (°C) | Нюансы |

|---|---|---|---|

| PLA | 190–220 | 55–65 | Выше 65°C PLA размягчается и теряет форму. |

| PETG | 230–250 | 75–85 | Любит тепло, но не перегрев стола. |

| ABS/ASA | 240–260 | 100–110 | Критически важна термокамера. |

| TPU | 210–230 | 40–50 | Часто липнет слишком сильно, стол греть сильно не надо. |

Для более детального подбора параметров под конкретные бренды рекомендую заглянуть в таблицу сравнения филаментов 3D-принтеров 2025.

Решение:

- Быстрый фикс: Поднять температуру стола на 5–10 градусов для первого слоя.

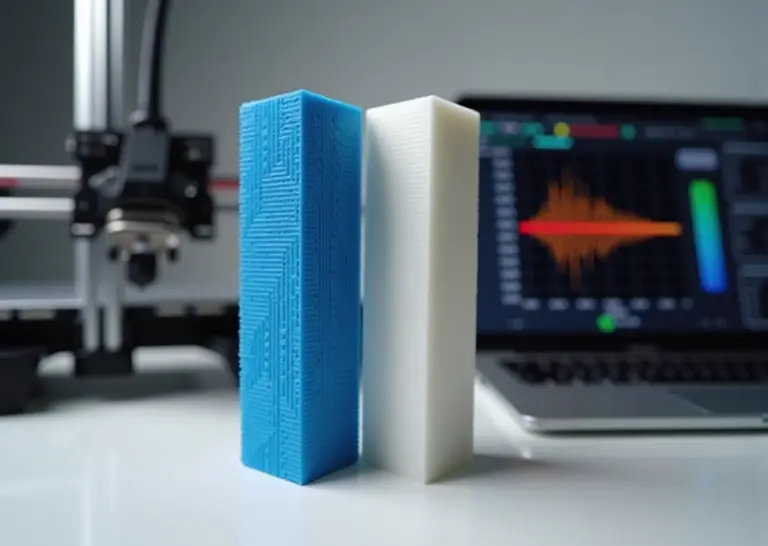

- Глубокий: Напечатать «температурную башню» (temp tower) для каждой новой катушки, чтобы найти идеальную температуру спекания.

5. Слишком высокая скорость первого слоя

Пластику нужно время, чтобы «схватиться» с поверхностью. Если сопло летит быстро, расплав растягивается и отрывается за счет инерции и натяжения нити.

Решение:

- Быстрый фикс: Ручкой управления на принтере (Feed Rate) снизьте общую скорость до 50% на время печати первого слоя.

- Средний: В слайсере установите скорость первого слоя на 15–20 мм/с. Да, это медленно, но это фундамент.

- Глубокий: Настройка параметров ускорения (acceleration) и рывка (jerk) для первого слоя на минимальные значения.

6. Сильный обдув на первом слое

Вентилятор охлаждения детали — враг адгезии №1. Резкое охлаждение вызывает мгновенную усадку материала. Он сжимается и отрывается от стола.

Решение:

- Быстрый фикс: Выключите вентилятор обдува модели вручную через меню принтера.

- Средний: Проверьте настройки слайсера. Для PLA обдув должен включаться со 2-го или 3-го слоя. Для ABS/ASA обдув часто вообще не нужен или минимален (10–20%). PETG требует 30–50% обдува, но только не на первом слое.

7. Неподходящая поверхность стола

Универсальных поверхностей мало. То, что идеально для PLA, может быть фатальным для TPU.

- Стекло (обычное или боросиликатное): Дает глянцевое дно. Отлично для PLA (с клеем) и ABS (с ацетоновой жижей). Минус — тяжелое, долго греется.

- PEI (гладкий или текстурированный): Золотой стандарт 2025 года. PLA и PETG липнут отлично. Текстурированный PEI скрывает дефекты первого слоя.

- BuildTak и наклейки: Хороши для капризных пластиков, но легко повреждаются соплом.

Решение:

- Быстрый фикс: Использовать адгезивы (клей-карандаш, лак для волос, спец. спреи).

- Глубокий: Купить магнитную PEI-пластину. Это лучшее вложение для малого бизнеса — ускоряет снятие деталей и уменьшает простой.

8. Плохая калибровка подачи (экструзии)

Если принтер выдавливает меньше пластика, чем думает (under-extrusion), линии первого слоя не соприкасаются друг с другом. Получается не монолитный слой, а набор отдельных нитей, которые легко отходят.

Решение:

- Быстрый фикс: Увеличить Flow Rate (поток) для первого слоя в слайсере до 105–110%. Это «вдавит» пластик в стол.

- Средний: Измерить реальный диаметр прутка штангенциркулем. Если он 1.70 мм вместо 1.75 мм, внесите это в слайсер.

- Глубокий: Калибровка E-steps (шагов экструдера). Вы просите выдавить 100 мм, а принтер выдавливает 95 мм? Нужно править прошивку.

9. Геометрия модели

Острые углы — концентраторы напряжения. При остывании пластик тянет к центру, и уголки поднимаются первыми. Маленькие детали (ножки, шестеренки) имеют слишком малую площадь сцепления.

Решение:

- Быстрый фикс: Добавить «Брим» (Brim) — кайму шириной 5–8 мм вокруг детали.

- Средний: Использовать «мышиные уши» (Mouse Ears) — плоские диски, которые добавляются в слайсере или CAD-программе на углы модели. Они держат лучше брима и легче удаляются.

- Альтернатива: Рафт (Raft) — плот. Используйте только в крайнем случае, так как он портит нижнюю поверхность детали и тратит много материала.

10. Специфика материалов: PETG и PLA

PETG имеет коварное свойство: он может прилипнуть к стеклу или PEI настолько сильно, что вырвет кусок покрытия при остывании. А PLA, наоборот, часто страдает от сквозняков.

Решение:

- Для PETG: Если печатаете на гладком стекле или PEI, используйте разделительный слой (клей-карандаш или лак), чтобы пластик лип к клею, а не к столу. Немного поднимите Z-offset — PETG не любит, когда его сильно размазывают.

- Для PLA: Если в помещении работает кондиционер или открыто окно, накройте принтер коробкой или используйте энклоужер (корпус). Сквозняк вызывает неравномерное остывание и деформацию.

Диагностика: G-code для проверки

Не обязательно запускать печать «Бенчи» на час, чтобы проверить адгезию. Создайте простой файл: один слой, квадрат 50×50 мм или 5 кругов по углам и в центре.

Пример логики теста (псевдокод для понимания, реальный G-code генерируйте слайсером под ваш принтер):

; Тест первого слоя ; Высота слоя 0.2, Ширина линии 0.5 ; Скорость 20 мм/с M190 S60 ; Греем стол M109 S210 ; Греем сопло G28 ; Домой G29 ; Автоуровень (если есть) ; Печать периметра и заливки квадрата в центре

Карточка действий оператора (распечатать и повесить у принтера):

- Визуальный осмотр: Стол чистый? Нет остатков прошлого принта?

- Обезжиривание: Протереть спиртом перед КАЖДОЙ печатью.

- Проверка сопла: Нет ли налипшего пластика, который потянет за собой первый слой?

- Старт печати: Смотреть на юбку (skirt). Если линии не слиплись — крутить Z-offset или остановить печать.

- Первый слой готов: Если он идеален — можно уходить. 90% брака случается именно сейчас.

Внедрение решений и оптимизация процессов для малого бизнеса

Знание технических причин плохой адгезии — это только половина успеха. В условиях малого бизнеса, где простой оборудования напрямую влияет на прибыль, надеяться на удачу или интуицию оператора нельзя. Нам нужна система. Стабильность первого слоя превращается из технической задачи в управленческую. Если вы печатаете одну деталь для себя, можно потратить время на ручную подстройку. Если у вас заказ на 50 корпусов, любой сбой на старте — это убытки.

Систематизация решений: чек-лист перед запуском

Человеческий фактор остается главной причиной брака даже на самом современном оборудовании. Оператор может забыть обезжирить стол или не проверить, тот ли профиль выбран в слайсере. Внедрение обязательного чек-листа перед каждой печатью решает эту проблему. Это не бюрократия, а способ сэкономить деньги.

Чек-лист должен висеть прямо у принтера. В него стоит включить критические точки проверки:

- Визуальный осмотр стола. На поверхности не должно быть остатков пластика от предыдущей печати, пыли или следов пальцев. Жир — главный враг адгезии.

- Проверка уровня (Leveling). Если у вас нет автоматического выравнивания (ABL), проверка бумажным тестом обязательна перед каждой крупной партией. Если ABL есть, убедитесь, что сетка высот построена корректно.

- Температурный режим. Соответствует ли температура стола и сопла загруженному материалу. Часто бывает, что пластик сменили с PETG на PLA, а профиль остался старым.

- Состояние филамента. Пластик не должен быть ломким или иметь признаки влаги (пузырьки при экструзии).

- Первый слой в слайсере. Проверка настроек: высота первого слоя (обычно 0.2–0.3 мм), ширина линии (100–120%) и отключение обдува.

Регламент технического обслуживания

Адгезия ухудшается постепенно. Покрытие стола изнашивается, механика разбалтывается. Чтобы не столкнуться с отрывом детали в середине 20-часовой печати, введите график обслуживания.

Ежедневные процедуры включают очистку сопла щеткой и протирку стола изопропиловым спиртом. Раз в неделю стоит проводить более глубокую чистку поверхности ацетоном (если это PEI или стекло, но не для всех типов покрытий) или теплой водой с мылом для удаления накопившихся реагентов.

Ежемесячное ТО должно включать проверку механики. Люфт в осях приводит к тому, что сопло «гуляет» по высоте, и идеальный первый слой становится невозможным. Также проверяйте состояние PEI-листа или наклейки. Если есть пузыри, царапины или проплешины, покрытие нужно менять. Экономия на листе за 2000 рублей может привести к потере материала на 5000 рублей.

Стандарты хранения и сушки материалов

Влага в пластике — скрытый враг адгезии. Влажный филамент вскипает в сопле, выходит неравномерно, и его сцепление со столом падает в разы. Для бизнеса в 2025 году наличие сушилки филамента — это не опция, а необходимость.

Протокол работы с материалами должен выглядеть так:

- Весь пластик, который не используется прямо сейчас, хранится в герметичных контейнерах или вакуумных пакетах с силикагелем.

- Перед ответственной печатью катушка проходит цикл сушки. Для PLA это 4 часа при 45°C, для PETG — 6 часов при 65°C.

- Нейлон и другие гигроскопичные материалы печатаются только из сушилки или «сухого бокса».

Таблица сравнения филаментов 3D-принтеров 2025 поможет вам быстро сориентироваться в температурных режимах сушки для разных типов пластика, чтобы не испортить катушку перегревом.

Экономика адгезии: считаем затраты на брак

Многие владельцы малого бизнеса боятся тратить деньги на качественные расходники, считая это лишними расходами. Но давайте посмотрим на цифры. Стоимость предотвращения проблемы всегда ниже стоимости ликвидации последствий.

Ниже приведен пример расчета для одной условной детали весом 200 грамм (время печати 10 часов).

| Статья расходов | Сценарий «Экономия» (Брак) | Сценарий «Профилактика» (Успех) |

|---|---|---|

| Стоимость материала (PETG) | 300 руб. (выброшено) | 300 руб. (изделие) |

| Время работы принтера | 10 часов (потеряно) | 10 часов (полезное) |

| Работа оператора (запуск, чистка) | 30 мин (перезапуск) | 5 мин (снятие) |

| Амортизация и электричество | ~100 руб. | ~100 руб. |

| Дополнительные расходы | 0 руб. | 15 руб. (амортизация клея/PEI, спирт) |

| Итог | Убыток ~500-700 руб. + срыв сроков | Себестоимость изделия |

Покупка качественной магнитной PEI-пластины или сушилки окупается после предотвращения всего 3-5 случаев брака на крупных деталях. Энклэйджер (термокамера) для печати ABS необходим не только для качества, но и для здоровья сотрудников, так как он удерживает вредные испарения и поддерживает стабильную температуру, исключая деламинацию и отрыв модели от стола.

Внедрение новых материалов: от теста к серии

Когда вы вводите в производство новый тип пластика, нельзя сразу запускать полную серию. Риск получить партию брака слишком велик. Используйте метод пилотных серий.

Сначала печатается «температурная башня» и калибровочный куб для определения идеальной температуры и потока. Затем запускается пилотная серия из 3-5 изделий. На этом этапе фиксируются параметры: температура первого слоя, скорость, необходимость использования каймы (brim).

Определите контрольные точки (Control Points — CP). Например, CP1 — это визуальный осмотр первого слоя через 10 минут после старта. CP2 — замер габаритов первой детали штангенциркулем. Только если пилотная серия прошла все CP успешно, параметры сохраняются в отдельный профиль слайсера, и дается добро на серийное производство.

Автоматизация и стандартизация

Если у вас парк из нескольких принтеров, ручная настройка каждого — путь к хаосу. Профили печати должны быть синхронизированы. Используйте облачные решения или сетевые папки для хранения конфигураций слайсеров.

Автоматизация помогает исключить ошибки. В стартовый G-code можно прописать алгоритмы безопасности. Например, скрипт может принудительно ждать нагрева стола до целевой температуры и ждать еще 2 минуты для равномерного прогрева поверхности перед началом калибровки уровня.

Современные технологии также приходят на помощь. 3D печать: итоги 2024 года и тренды 2025 — Twize показывают, что использование камер с ИИ для отслеживания «спагетти» и отрыва модели становится стандартом даже для малого бизнеса. Такая камера может автоматически поставить печать на паузу, если заметит, что пластик перестал прилипать к столу, сэкономив вам килограммы филамента.

Пример SOP (Стандартная Операционная Процедура)

Для оператора инструкция должна быть максимально простой и четкой. Вот шаблон, который можно распечатать и заламинировать.

SOP: Запуск печати партии (FDM)

- Подготовка файла:

- Проверить соответствие материала в G-code и на катушке.

- Убедиться, что профиль соответствует принтеру №X.

- Подготовка принтера:

- Очистить стол изопропиловым спиртом (салфетка должна быть чистой).

- Проверить сопло на наличие налипшего пластика снаружи.

- Загрузить филамент, прогнать 5 см, убедиться в ровной струе.

- Старт печати:

- Запустить файл.

- Наблюдать за процессом печати каймы (brim) и первого слоя.

- Если линии не слипаются или пластик тянется за соплом — НЕМЕДЛЕННАЯ ОСТАНОВКА.

- Отрегулировать Z-offset (бабы-степпинг) в меню принтера при необходимости.

- Контроль:

- После завершения первого слоя сделать отметку в журнале печати.

- Проверить через 30 минут на отсутствие деформации углов.

Систематизация процессов адгезии требует времени на старте, но в долгосрочной перспективе это фундамент рентабельности вашего печатного бизнеса. Когда вы уверены в первом слое, вы можете заниматься развитием и продажами, а не постоянным ремонтом и чисткой.

Часто задаваемые вопросы ответы на типичные сомнения

Собрала самые частые вопросы, которые слышу от операторов и владельцев небольших печатных ферм. Здесь нет теории, только практика: что нажать, чем помазать и куда смотреть, если пластик ведет себя не так, как нужно.

Как быстро проверить зазор сопло‑стол и что делать, если первый слой не ложится?

Это база. Если зазор неправильный, никакие клеи не помогут. Слишком высоко — пластик тянется за соплом, слишком низко — экструдер щелкает, а слой получается прозрачным или шершавым.

Пошаговый рецепт:

- Прогрейте стол до рабочей температуры (60°C для PLA, 80-100°C для ABS). Металл расширяется, поэтому калибровать на холодную нельзя.

- Отправьте принтер «домой» (Auto Home).

- Возьмите обычный офисный лист бумаги (толщина около 0.1 мм).

- Опустите сопло в точку Z=0. Двигайте бумагу под соплом. Она должна проходить с легким сопротивлением, но не рваться.

- Если у вас есть датчик (BLTouch/CR-Touch), настройте Z-offset в меню принтера прямо во время печати юбки (skirt).

Быстрый тест G-code:

G28 ; Домой G1 Z0.2 F3000 ; Поднять на высоту первого слоя G1 X100 Y100 F3000 ; В центр (для стола 200x200)

Если первый слой все равно не липнет, промойте стол теплой водой с обычным хозяйственным мылом. Часто проблема не в зазоре, а в жирной пленке от пальцев.

Почему PETG прилипает слишком сильно и как его безопасно снять?

PETG коварен. Если PLA просто лежит на стекле, то PETG может с ним диффундировать, то есть буквально свариться. При остывании он часто вырывает куски стекла или портит PEI-пленку. В 2025 году это все еще частая причина замены столов.

Решение:

Вам нужен разделительный слой. Здесь клей работает не для того, чтобы удержать модель, а чтобы не дать ей прилипнуть насмерть.

- Используйте клей-карандаш на основе PVA или лак для волос.

- Настройте зазор (Z-offset) чуть выше, чем для PLA. PETG не любит, когда его «вмазывают» в стол.

- Никогда не снимайте модель, пока стол горячий. Ждите полного остывания (ниже 40°C). Если не отходит, положите стекло с моделью в морозилку на 10 минут или капните изопропиловый спирт под края модели.

Когда использовать брим (brim) или рафт (raft)?

Многие включают их по привычке, но это лишний расход материала и времени на постобработку.

Используйте Брим (кайму):

- Если у модели маленькая площадь контакта со столом (например, ножки стула).

- Если печатаете ABS или ASA, чтобы удержать углы от загибания.

- Ширина 4-8 мм обычно достаточна.

Используйте Рафт (подложку):

- Если стол кривой и вы не можете это исправить калибровкой.

- При печати нейлоном (Nylon), так как у него чудовищная усадка.

- Если модель имеет сложную геометрию снизу, которая не должна касаться стола.

Помните, рафт увеличивает время печати и расход пластика на 15-20%, поэтому для серийного производства в малом бизнесе его лучше избегать, настроив нормальную адгезию.

Какой клей или покрытие лучше использовать для стекла?

Для чистого стекла (например, боросиликатного) «на сухую» хорошо липнет только PLA, и то при идеальной чистоте. Для бизнеса нужна стабильность.

Варианты:

- Клей-карандаш (PVA): Дешево, надежно, смывается водой. Минус — оставляет следы на дне модели.

- 3D-лак (типа 3D Glue, The3D): Удобно наносить, держит крепко при нагреве и сам отпускает деталь при остывании. Баллона хватает надолго.

- БФ-2 + Спирт: Старый дедовский метод. Дешево, но запах специфический и сложно отмывать.

- Специализированные адгезивы (Magigoo): Дорого, но эффективно для сложных пластиков (PC, Nylon).

Для потоковой печати PLA и PETG я рекомендую обычный 3D-лак или PEI-лист, чтобы вообще уйти от клея.

Что делать при деформации (варпинге) ABS?

ABS сжимается при остывании. Если нижние слои остывают быстрее верхних, углы модели загибаются вверх, и деталь отрывается.

План действий:

- Температура стола: Ставьте 100-110°C. Если принтер не тянет больше 90°C, ABS будет капризничать.

- Исключите сквозняки: Даже открытая форточка в соседней комнате может испортить печать.

- Используйте «ABS-сок» (ABS slurry): Растворите обрезки ABS в ацетоне до состояния жидкой сметаны. Нанесите на стол кисточкой. Адгезия будет железной.

- Включите брим: Шириной 5-10 мм.

Безопасность: При работе с ацетоном и плавке ABS обязательно проветривайте помещение. Стирол и пары ацетона вредны.

Как сушить филамент и сколько это стоит бизнесу?

Влага в пластике — это пузыри, треск при печати и плохая межслойная адгезия. Даже новый филамент из вакуумной упаковки может быть влажным.

Режимы сушки:

- PLA: 45-50°C, 4 часа.

- PETG: 60-65°C, 4-6 часов.

- ABS/ASA: 80°C, 2-4 часа.

- Nylon/TPU: 70-80°C, минимум 6-12 часов (они впитывают влагу мгновенно).

Экономика: Сушилка стоит от 50 до 150 долларов. Потребляет она как лампочка (около 50-100 Вт). Стоимость сушки одной катушки — копейки, а стоимость запоротой детали из-за влаги может составлять десятки долларов плюс время простоя. Для бизнеса сушилка окупается с первой же спасенной партией нейлона или PETG.

Нужен ли энклэйджер (термокамера) для малого бизнеса?

Зависит от того, чем вы печатаете. Таблица сравнения филаментов 2025 показывает, что разные материалы требуют разных условий.

- Для PLA: Нет. В закрытой камере PLA перегревается, размягчается в термобарьере и забивает сопло (heat creep). Если у вас закрытый принтер, при печати PLA открывайте дверцу или снимайте верхнюю крышку.

- Для ABS, ASA, Nylon, PC: Обязательно. Энклэйджер поддерживает пассивную температуру воздуха вокруг модели (45-60°C), что снимает внутренние напряжения. Без него стабильно печатать крупные детали из этих материалов невозможно.

Какой первый шаг при работе с новым материалом?

Не запускайте сразу рабочую деталь. Потратьте 30 минут на тесты, это сэкономит часы потом.

Алгоритм запуска:

- Температурная башня (Temp Tower): Найдите реальную температуру, при которой слои спекаются лучше всего, а соплей меньше.

- Калибровочный куб: Проверьте размеры. Усадка у всех разная.

- Тест потока (Flow rate): Для PLA обычно 100%, для PETG часто нужно 95-98%, чтобы не было наплывов.

Как тестировать профиль в слайсере перед серией?

Вам нужно убедиться, что первый слой ляжет идеально на всей партии.

Методика:

- Разместите в слайсере 5 квадратов 20х20 мм (высота 1 слой) по углам стола и в центре.

- Запустите печать.

- Оцените результат: квадраты должны быть сплошными, без просветов между линиями, поверхность гладкая. Если линии разделяются — сопло высоко. Если поверхность шершавая, как наждачка — сопло слишком низко.

Это самый быстрый способ проверить калибровку стола и настройки адгезии.

Какие признаки износа PEI-покрытия?

PEI (полиэфиримид) — отличная штука, но не вечная. Обычно лист живет около 1000 часов печати или полгода активной работы.

Симптомы замены:

- Детали перестали липнуть при тех же настройках, хотя вы помыли стол спиртом.

- Появились пузыри под пленкой (отслоение от металлической основы).

- Поверхность стала глянцевой (для текстурированных листов) или появились глубокие царапины.

Если адгезия упала, попробуйте пройтись по PEI мелкой наждачкой (зерно 1000-2000) и протереть ацетоном (только для гладкого PEI, текстурированный ацетоном тереть нельзя!). Если не помогло — меняйте лист.

Какие быстрые профилактические меры перед печатью крупной партии?

Чтобы не обнаружить утром «макаронного монстра» вместо заказа, введите правило 5 минут.

Чек-лист оператора:

- Очистка: Протрите стол изопропиловым спиртом (99%). Никакой водки или влажных салфеток — в них есть добавки, убивающие адгезию.

- Осмотр сопла: Нагрейте и почистите латунной щеткой снаружи. Грязное сопло собирает на себя пластик при печати первого слоя.

- Проверка филамента: Убедитесь, что катушка вращается свободно, нет перехлестов витков.

- Первый слой: Никогда не уходите от принтера, пока не напечатан первый слой. Это 90% успеха.

Почему первый слой получается «слоновьей ногой» и как это лечить?

«Слоновья нога» — это когда самый нижний слой модели расплющивается шире остальных. Это часто бывает, если вы слишком сильно прижимаете первый слой для надежности или температура стола слишком высока.

Решение:

- Уменьшите температуру стола на 5-10 градусов после первого слоя (в слайсере есть такая настройка).

- Настройте «Initial Layer Horizontal Expansion» (в Cura) с отрицательным значением, например, -0.2 мм. Это компенсирует расплющивание.

Итоги рекомендации и план внедрения решений

Мы разобрали физику процесса и технические нюансы. Теперь переведем это на язык бизнеса. Проблемы с первым слоем в коммерческой печати — это не просто испорченный пластик. Это простой оборудования, срыв сроков заказа и оплата труда оператора, который тратит время на отскабливание «спагетти» вместо запуска новой партии. Стабильная адгезия превращает 3D-печать из хобби в предсказуемый производственный процесс.

Ниже представлен план действий. Он поможет систематизировать борьбу с браком и снизить потери материала на 15–20%.

Шаг 1. Быстрые меры и гигиена производства

Первый этап внедряется за один день. Это база, без которой дальнейшие настройки бессмысленны. Чистота рабочей поверхности решает до 80% проблем с отлипанием PLA и PETG.

Оператор должен иметь под рукой изопропиловый спирт (70–99%) и безворсовые салфетки. Очистка стола проводится перед каждым запуском. Даже касание пальцем оставляет жировой след. Он снижает адгезию в этой точке практически до нуля. Если вы печатаете ABS, держите рядом ацетон. Но помните, что для PEI-покрытий и столов типа Ultrabase ацетон часто губителен.

Проверка зазора (Z-offset) должна стать рефлексом. Используйте обычный офисный лист бумаги или щуп толщиной 0.1 мм. Сопло должно прижимать бумагу, но не рвать ее. Если у вас стоит датчик автоуровня (BLTouch или индуктивный), не доверяйте ему слепо. Проверяйте карту высот раз в неделю. Механика принтера расшатывается от вибраций, и «ноль» может уйти.

Шаг 2. Тестирование и калибровка

Не запускайте многочасовую печать новой катушкой без тестов. Это правило экономит килограммы пластика.

Внедрите обязательный тест «квадрат 50×50 мм» или «пять квадратов по углам и в центре». Это занимает 10 минут. Вы сразу увидите, как ложится линия. Она должна быть слегка расплющена, без просветов между проходами. Если линии круглые и лежат отдельно — сопло слишком высоко. Если пластик прозрачный и идет волнами — сопло слишком низко.

Для новых материалов проводите температурную башню. Производители пишут диапазон, например, 220–250°C для PETG. Но ваш конкретный принтер может врать на 10 градусов. Найдите ту температуру, где слои спекаются намертво, а первый слой не тянется за соплом.

Таблица сравнения филаментов 3D-принтеров 2025 поможет сориентироваться в базовых настройках, от которых стоит отталкиваться при тестах.

Шаг 3. Стандартизация процессов (SOP)

Малый бизнес страдает от того, что знания находятся в голове у одного мастера. Если он заболел, печать встала. Вам нужны Стандартные Операционные Процедуры (SOP).

Создайте профили в слайсере под каждый тип пластика и под каждый принтер. Назовите их понятно: «Kobra3_PETG_Draft» или «Ender3_PLA_Fine». Заблокируйте возможность их изменения для рядовых операторов.

В профиле для первого слоя всегда ставьте:

- Скорость: 15–20 мм/с. Медленно, но надежно.

- Высота слоя: 0.2–0.3 мм. Толстый слой прощает неровности стола.

- Ширина экструзии: 120–150% от диаметра сопла. Это вдавливает пластик в стол.

- Охлаждение: 0%. Вентилятор на первом слое — враг адгезии.

Шаг 4. Обучение персонала

Ваши сотрудники должны понимать физику, а не просто нажимать кнопки. Объясните им, почему сквозняк из окна убивает печать ABS. Расскажите, что влажный нейлон «стреляет» и не липнет.

Научите их слышать принтер. Щелчки экструдера на первом слое говорят о том, что сопло уперлось в стол или температура слишком низкая. Визуальный контроль первых трех слоев обязателен. Если оператор ушел пить кофе сразу после нажатия «Start», он нарушил регламент.

Шаг 5. Экономическая оценка и инвестиции

Не все решения стоят дорого, но некоторые окупаются мгновенно. Давайте разберем приоритеты инвестиций для устранения проблем с адгезией.

| Решение | Стоимость (ориентир) | Приоритет | Окупаемость |

|---|---|---|---|

| Сушилка филамента | 50–150 USD | Высокий | Спасает до 30% катушек PETG и Nylon. Окупается за 2-3 спасенные катушки. |

| PEI-покрытие (магнитное) | 30–60 USD | Высокий | Экономит время на нанесение клея и чистку. Служит до 1000 часов. |

| Закрытая камера (DIY или кит) | 50–200 USD | Средний | Критично для ABS/ASA. Для PLA не нужно. Снижает брак от деламинации. |

| Клей-спрей / 3D-лак | 10–20 USD | Низкий | Расходник. Эффективно, но требует постоянной закупки и чистки. |

Инвестируйте в сушилки. Влажный филамент — скрытая причина плохой адгезии. Вода вскипает в сопле, разрывает поток пластика, и он не прилипает к столу. Для PETG и нейлона это обязательно.

PEI-листы — лучшее вложение для фермы. Они дают текстуру, отличную адгезию на горячую и самоотлипание на холодную. Вы перестанете царапать столы шпателями и менять стекла.

Ведение журналов качества и KPI

Вы не можете управлять тем, что не измеряете. Заведите простой журнал печати (Google Таблицы подойдут).

Фиксируйте следующие параметры:

- Дата и время старта.

- Название модели и материал.

- Успех/Провал (Да/Нет).

- Причина брака (отлип, сдвиг, засор).

- Вес потраченного пластика.

На основе этих данных считайте KPI.

Процент успешных партий (Success Rate). Норма для бизнеса — выше 85%. Если ниже — ищите системную ошибку.

Среднее время до ошибки. Если сбои происходят на 1-м часе — проблема в адгезии. Если на 10-м — проблема в механике или перегреве электроники.

Анализ журнала покажет неочевидные вещи. Например, что черный PETG от одного поставщика отлипает чаще, чем белый. Или что принтер №3 бракует детали только по пятницам (когда открывают окно для проветривания).

Что делать прямо сейчас

Не пытайтесь внедрить всё сразу. Начните с малого.

Прямо сегодня проведите один контролируемый тест. Возьмите проблемный пластик, помойте стол спиртом, откалибруйте зазор по бумаге и напечатайте тестовый квадрат со скоростью 15 мм/с.

Если результат вас устроит, запишите эти настройки в отдельный профиль слайсера. Это и будет ваш первый шаг к стандартизации. Адгезия перестанет быть магией и станет скучным, предсказуемым пунктом в вашем производственном плане.

Источники

- Таблица сравнения филаментов 3D-принтеров 2025 — Сравнительная таблица филаментов для 3D-печати 2025. Какой филамент выбрать? Температуры печати, прочность, цены PLA, PETG, ABS, Nylon.

- 3D печать: итоги 2024 года и тренды 2025 — Twize — Рассказываем о состоянии рынка 3D‑печати, использовании ИИ в отрасли и интересных инновационных проектах прошедшего года.

- Развитие аддитивных технологий в 2025: у 3D‑ … — «В 2025 году индустрия аддитивного производства будет двигаться вперед и становиться все более зрелой, на что повлияют инновации, слияния и …

- Адгезия и 3D-печать: все, что вы должны знать — Само понятие «адгезия» означает сцепление поверхностей разнородных тел. В 3D-печати адгезия к рабочей платформе — это способность пластика, из …

- Пластики для 3D печати, всё что нужно знать о … — Подробный обзор Пластики для 3D печати, всё что нужно знать о материалах, включая характеристики, плюсы и минусы, сравнение с аналогами.

- 3D Printing Plastic Market Size and Trends 2025-2033 — The 3D printing plastic market is booming, projected to reach $920.7 million in 2025 with a 17.9% CAGR. Discover key drivers, trends, …

- Лучшие цветные 3D-принтеры в 2025 году — Характеристики 3D-принтера Anycubic Kobra 3 Combo: Количество экструдеров: 1; Тип экструдера: директ; Размер области построения: 250х250х260 мм …

- 3D Printing High Performance Plastic Market — Global 3D printing high performance plastic market was valued at USD 316.4 million in 2024 and is projected to reach USD 872.6 million by …