Пропуски слоев и недоэкструзия — частые проблемы FDM-печати, снижающие качество деталей и прибыль бизнеса. В этой статье мы подробно разберём причины: механические, температурные, программные и связанные с материалом; предложим точную диагностику, практические способы устранения и профилактики, а также рекомендации по внедрению контроля качества и управлению рисками при серийном производстве для новичков и профессионалов в России.

Что происходит при пропусках слоев и недоэкструзии и почему это критично для бизнеса

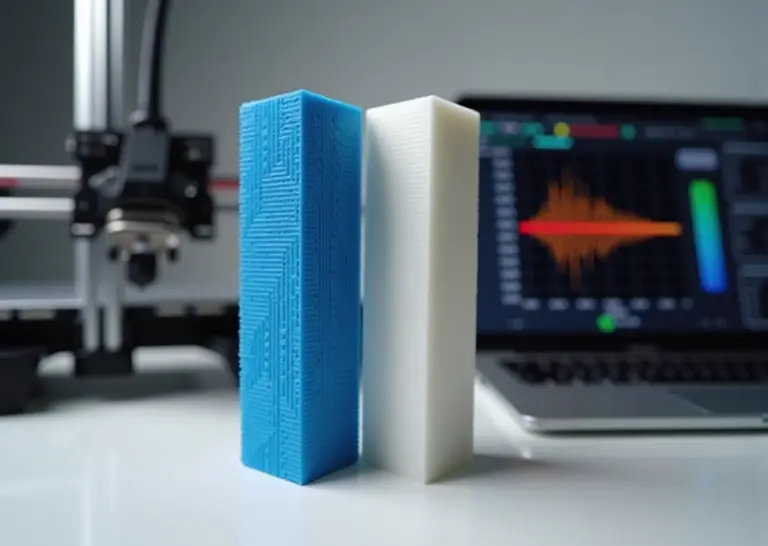

Когда мы говорим о браке в FDM печати, чаще всего подразумеваем именно проблемы с подачей материала. Это тот самый момент, когда вы оставляете принтер на ночь, а утром находите модель, которая напоминает губку, или деталь, которая разваливается в руках при снятии со стола. Чтобы эффективно бороться с этим, нужно четко разделять два понятия: пропуски слоев и недоэкструзия. Хотя результат у них похожий — испорченная деталь, — физика возникновения и методы лечения могут различаться.

Различия между недоэкструзией и пропуском слоев

Многие операторы используют эти термины как синонимы, но технически это разные явления.

Недоэкструзия (Under-extrusion) — это системная или периодическая нехватка материала. Принтер продолжает печатать, головка движется по правильной траектории, экструдер вращается, но из сопла выходит меньше пластика, чем рассчитал слайсер. Это похоже на рисование фломастером, который начинает засыхать: линия есть, но она бледная и прерывистая.

Визуальные признаки недоэкструзии:

- Тонкие линии периметров, которые не соприкасаются друг с другом.

- На верхних слоях (top solid layers) видны щели, сквозь которые просвечивает заполнение.

- Деталь на ощупь шершавая, легкая и хрупкая.

- Стенки могут выглядеть как «решето» или иметь структуру пемзы.

Пропуски слоев (Skipped layers) — это более грубая ошибка. Здесь речь идет о полном отсутствии экструзии на определенном участке высоты. Часто это выглядит так, будто кто-то аккуратно вырезал горизонтальный кусок модели. При этом последующие слои могут лечь нормально, но сцепления с предыдущей частью не будет, и деталь просто разломится по этой линии.

Визуальные признаки пропусков:

- Четкие горизонтальные разрывы по всему периметру модели.

- Внезапные пропуски массы, когда пластик не подавался несколько секунд или минут, а потом снова пошел.

- «Воздушная печать», когда принтер печатает в воздухе над деталью, потому что пластик перестал поступать совсем.

Физика процесса: что происходит внутри экструдера

Чтобы понять природу этих дефектов, нужно вспомнить, как работает технология Fused deposition modeling (FDM). Это не просто плавление, это работа с давлением.

Филамент, попадая в экструдер, зажимается между подающей шестерней (hobbed gear) и прижимным подшипником. Двигатель создает крутящий момент, проталкивая твердый пруток в холодную зону (радиатор), а затем в горячую зону (термобарьер и сопло).

В хотэнде твердый пластик переходит в вязкотекучее состояние. Здесь ключевую роль играет внутреннее давление. Сопло имеет очень маленький диаметр (обычно 0.4 мм), и чтобы продавить через него вязкую массу, требуется значительное усилие.

Если баланс нарушается, возникают проблемы:

- Вязкость полимера. Если температура слишком низкая, пластик слишком густой. Двигателю не хватает силы протолкнуть его, и подающая шестерня начинает «грызть» пруток, выкапывая в нем ямку. Результат — недоэкструзия.

- Обратные силы при ретракции. Ретракты (втягивание пластика) нужны, чтобы избежать соплей при перемещении. Но если делать их слишком часто или слишком агрессивно, расплавленный пластик затягивается в холодную зону термобарьера, где может быстро остыть и прилипнуть к стенкам (особенно если у вас цельнометаллический термобарьер без PTFE-вставки). Это создает пробку.

- Сопротивление PTFE-трубки. В системах Bowden (где мотор отделен от хотэнда длинной трубкой) любое лишнее трение, перегиб трубки или её деформация внутри фитинга снижают силу, передаваемую на пруток. Мотор толкает, но усилие теряется на трение в трубке.

Критически важен узел Extruder (3D printing). Если зубья подающей шестерни забиты пластиковой пылью или изношены, сцепление с прутком падает. Пруток проскальзывает, и вместо положенных 10 мм в сопло попадает только 7 мм.

Почему это критично для бизнеса

В домашней печати неудачная модель — это просто потерянное время и немного пластика. В бизнесе это прямые убытки, которые масштабируются.

Себестоимость и скрытые расходы

Представьте, что вы печатаете партию из 20 корпусов для электроники. Печать занимает 40 часов. Если на 30-м часу происходит сбой (пропуск слоя), вы теряете не только 30 часов работы станка и электроэнергии. Вы теряете время оператора, который должен все перезапустить, и срываете график отгрузки. По данным опросов малых производств за 2024 год, неконтролируемая недоэкструзия и пропуски слоев становились причиной возврата заказов в 15% случаев.

Репутационные риски

Самое опасное в недоэкструзии то, что она может быть скрытой. Внешне деталь выглядит нормально, но её прочность снижена на 40–60%. Клиент получает изделие, устанавливает его, и оно ломается под нагрузкой. Для B2B сегмента это катастрофа. Один такой случай может привести к разрыву контракта на поставку всей партии.

Пример из практики: небольшая студия в Москве взяла заказ на печать функциональных кронштейнов из PETG. Из-за легкой, визуально почти незаметной недоэкструзии (вызванной перегревом драйверов моторов к концу длинной печати), слои спеклись недостаточно прочно. Кронштейны лопнули при монтаже. Итог: возврат всей партии, штрафные санкции и потеря клиента. Убыток составил около 50 000 рублей за один квартал только на переделках и логистике.

Ключевые элементы для проверки

Когда вы сталкиваетесь с этими дефектами, не стоит хаотично менять настройки. Есть четкий список узлов, которые «виноваты» в 90% случаев.

1. Экструдер и подающий механизм

Проверьте прижим прутка. Если он слишком слабый — пруток проскальзывает. Если слишком сильный — мотор может пропускать шаги из-за избыточной нагрузки, а сам пруток деформируется, становясь овальным, и застревает в трубке Боудена. Осмотрите шестерню (hobbed gear): она должна быть чистой и острой.

2. Хотэнд и сопло

Частичные засоры — главная причина недоэкструзии. Нагар внутри сопла сужает проходное отверстие. Также проверьте сборку хотэнда: если PTFE-трубка не плотно прилегает к соплу, в образовавшемся зазоре скапливается пластик, создавая пробку.

3. Шаговые двигатели и драйверы

Stepper motor (шаговый двигатель) должен иметь достаточный ток для работы, но не перегреваться. Если драйвер перегревается, он уходит в защиту и отключает мотор на доли секунды — так появляются пропуски целых слоев. Проверьте Vref (напряжение) на драйверах и охлаждение платы управления.

4. Механика и катушка

Банальная, но частая причина: перехлест витков на катушке. Экструдер не может размотать нить, натяжение растет, и подача прекращается. Также проверьте, не создает ли сама катушка слишком большое сопротивление при вращении.

5. Настройки слайсера

Неверно выставленный диаметр прутка (например, 1.75 мм в реальности, а в программе стоит 2.85 мм) приведет к катастрофической недоэкструзии. Слишком низкая температура или слишком высокая скорость печати (когда хотэнд не успевает плавить объем пластика) также гарантируют брак.

Понимание физики процесса и влияния каждого узла на результат позволяет не гадать на кофейной гуще, а методично исключать причины сбоя. В следующем разделе мы разберем конкретный алгоритм диагностики: от простого визуального осмотра до калибровки потока.

Пошаговая диагностика неисправности и тесты которые нужно провести

Диагностика 3D-принтера — это не гадание на кофейной гуще, а строгий алгоритм. Когда клиент ждет заказ, а принтер выдает «губку» вместо прочной детали, паника — худший помощник. Мы пойдем от самого простого к сложному, исключая причины одну за другой. Если вы начнете крутить ток на драйверах, не проверив, не запуталась ли катушка, вы потеряете время.

Первичный визуальный осмотр

Прежде чем брать в руки инструменты, просто посмотрите на принтер. Часто проблема лежит на поверхности.

- Катушка и тракт подачи. Проверьте, как разматывается филамент. Нет ли перехлестов витков (особенно на новых катушках). Нить должна идти свободно, без рывков. Осмотрите PTFE-трубку: если она пережата стяжками или имеет слишком острый угол изгиба, пластик будет застревать.

- Экструдер (подающий механизм). Посмотрите на шестерню подачи (hobbed gear). Если зубья забиты пластиковой пылью, сцепления не будет. Это верный признак того, что экструдер «грыз» нить, но не мог ее протолкнуть.

- Вентилятор охлаждения радиатора. Он должен работать всегда. Если радиатор хотэнда горячий на ощупь (выше 50-60°C), пластик начинает размягчаться слишком рано, образуя пробку (heat creep).

Тест на экструдирование и проверка E-steps

Если визуально все цело, переходим к математике. Нам нужно понять: когда принтер думает, что выдавил 100 мм пластика, сколько он выдавливает на самом деле?

Для этого теста разогрейте сопло до рабочей температуры используемого пластика.

- Заправьте нить в экструдер.

- Отмерьте линейкой ровно 120 мм от входа в экструдер (или от датчика филамента) и поставьте метку маркером на нити.

- Подключите принтер к компьютеру (Pronterface, OctoPrint) или используйте меню принтера.

- Отправьте команду на экструзию 100 мм пластика. В терминале это команда:

G1 E100 F100

Здесь F100 — это медленная скорость (100 мм/мин), чтобы исключить влияние давления в сопле.

- Когда мотор остановится, измерьте расстояние от входа в экструдер до вашей метки.

Интерпретация:

Если до метки осталось ровно 20 мм — поздравляю, экструдер откалиброван идеально (120 — 100 = 20).

Если осталось, например, 30 мм, значит, принтер «съел» только 90 мм пластика вместо 100. Это явная недоэкструзия.

Расчет новых шагов (E-steps):

Используйте формулу:

Новые E-steps = Старые E-steps * (100 / Реально выдавленная длина)

Пример: У вас стояло 93 шага, а выдавило 90 мм.

93 * (100 / 90) = 103.33.

Внесите новое значение командой

M92 E103.33

и сохраните настройки командой

M500

.

Чистка сопла: метод Cold Pull

Даже если пластик идет, внутри сопла может быть нагар или мусор, который сужает диаметр. Обычная иголка тут не поможет, она лишь расталкивает грязь. Самый надежный метод — «холодная протяжка» (Cold Pull или Atomic Method).

Суть метода: расплавить пластик, чтобы он обволок грязь, остудить его до твердого, но эластичного состояния, и резко выдернуть вместе с мусором.

Температурные режимы для Cold Pull:

- PLA: Нагреть до 200°C, вставить пруток до упора. Остудить до 90°C. Резко выдернуть.

- PETG: Нагреть до 230°C, вставить. Остудить до 160°C (он более вязкий), затем дать остыть до 90-100°C и выдернуть.

- ABS: Нагреть до 240°C, вставить. Остудить до 160-170°C. ABS хрупкий, если остудить слишком сильно, он просто сломается внутри.

Повторяйте процедуру 3-4 раза, пока кончик вытянутой нити не станет чистым, повторяя форму внутренней полости сопла.

Для профилактики также используйте чистящий филамент (cleaning filament) при смене материалов с разными температурами (например, после ABS перед печатью PLA).

Диагностика механики экструдера

Если калибровка верна, а пластик все равно не идет, смотрим механику.

Прижим филамента.

На экструдере есть пружина с винтом. Если прижим слишком слабый, шестерня будет проскальзывать по прутку (слышно жужжание, пластик стоит). Если слишком сильный — мотор может пропускать шаги, или пруток деформируется и застрянет в термобарьере.

Норма: зубья шестерни должны оставлять четкие, но не глубокие следы на прутке.

Состояние Hobbed Bolt (подающей шестерни).

Осмотрите зубья. Если они «слизаны» или забиты пластиком, сцепления не будет. Очистите их жесткой щеткой или иголкой. Проверьте, затянут ли винт, крепящий шестерню к валу двигателя.

Проверка шаговых двигателей и драйверов

Пропуски шагов — это когда мотор хочет повернуться, но у него не хватает сил, и он «отщелкивает» назад. Это сопровождается характерным стуком (щелчками).

Причины пропусков:

- Механическое препятствие (засор сопла, упирание в стол).

- Низкий ток на драйвере (мотору не хватает мощности).

- Перегрев драйвера (срабатывает защита, мотор отключается на доли секунды).

Проверка тока (Vref):

Для драйверов типа A4988 нормальный ток обычно лежит в диапазоне 0.8–1.2 A (зависит от мотора). Для «тихих» драйверов TMC2208/2209/5160 диапазон схожий — 0.6–1.0 A (RMS).

Если мотор холодный и пропускает шаги — ток можно немного поднять.

Если мотор огненный (рука не терпит, >80°C) — ток нужно снижать.

В современных платах с UART (Klipper/Marlin) ток меняется программно. В старых — крутим подстроечный резистор на плате отверткой (аккуратно, керамической или изолированной!).

Как отличить недоэкструзию от других проблем

Важно не перепутать симптомы.

| Симптом | Вероятная причина | Как выглядит |

| Недоэкструзия | Проблемы с подачей пластика | Стенки тонкие, рыхлые, видны щели между линиями, деталь хрупкая. |

| Смещение слоев (Layer Shift) | Механика осей X/Y, ремни | Часть модели сдвинута в сторону, как ступенька. Сами слои при этом плотные. |

| Вобблинг Z (Z-wobble) | Кривой винт оси Z | Регулярные повторяющиеся волны на стенках. Количество пластика в норме, но он уложен неровно. |

Основные проблемы в 3D печати часто имеют схожие визуальные признаки, поэтому важно смотреть на структуру дефекта.

Диагностические модели и тесты

Не тратьте килограммы пластика на печать корабликов Benchy. Используйте специализированные тесты.

1. Single Wall Extrusion Test (Куб с одной стенкой)

Печатается куб без заполнения и крышки, в одну стенку (режим вазы или 1 периметр).

Измерьте толщину стенки штангенциркулем. Если в слайсере задана ширина линии 0.4 мм, а по факту 0.35 мм — у вас недоэкструзия (Flow). Корректируется параметром Flow Rate / Extrusion Multiplier в слайсере.

2. Temperature Tower (Температурная башня)

Позволяет найти идеальную температуру, где слои спекаются крепко, но пластик не течет. Часто пропуски слоев возникают из-за слишком низкой температуры — экструдер просто не успевает плавить материал на скорости.

3. Retraction Tower

Если пропуски появляются только после перемещения головки (после ретракта), возможно, настройки отката слишком агрессивны. Пластик уходит слишком далеко и остывает в холодной зоне. Этот тест поможет подобрать минимальную длину ретракта.

Программная диагностика: Marlin и Klipper

Иногда «железо» в порядке, а мешают настройки прошивки.

Временное отключение ускорений и рывков (Jerk/Junction Deviation).

В терминале введите

M205 X5 Y5

(снижаем рывки) или

M204 P500

(снижаем ускорения). Если пропуски исчезли — механика не справляется с динамикой.

Linear Advance (Marlin) / Pressure Advance (Klipper).

Эти функции выравнивают давление в сопле. Но если коэффициент (K-factor) настроен неверно, экструдер будет совершать безумные рывки, «грызть» филамент и перегреваться.

Для теста отключите их:

В Marlin:

M900 K0

В Klipper:

SET_PRESSURE_ADVANCE ADVANCE=0

Если после отключения печать стала стабильной (пусть и с немного оплывшими углами), значит, проблема была в калибровке этих алгоритмов.

Таблица результатов диагностики

Заведите привычку записывать результаты. Это сэкономит часы в будущем.

| Этап | Параметр | Результат / Значение | Действие |

| Осмотр | Шестерня экструдера | Чистая / Забита | Очистка |

| E-steps | Запрос 100 мм | Факт: ___ мм | Пересчет M92 |

| Cold Pull | Чистота канала | Грязь есть / нет | Повтор до чистоты |

| Ток драйвера | Ось E | ___ V / ___ A | Корректировка |

| Тест стенки | Толщина 0.4 мм | Факт: ___ мм | Flow в слайсере |

Сделайте фотографии результатов тестов: как выглядит нить после Cold Pull, как выглядит первый слой теста экструзии. Сравните их с эталонными фото из сети или документации к вашему принтеру. Только системный подход превращает «магию» 3D-печати в надежный бизнес-процесс.

Практические способы устранения и профилактика на производстве

Когда причина сбоя локализована, наступает этап активных действий. На производстве, в отличие от домашней печати, мы не можем позволить себе бесконечные эксперименты. Решения должны быть быстрыми, четкими и, главное, воспроизводимыми. Давайте разберем, как физически устранить недоэкструзию и пропуски, а затем настроить систему так, чтобы проблема не возвращалась.

Ремонт и обслуживание «железа»: от экструдера до сопла

Чаще всего корень зла кроется в механике подачи. Если пластик не идет, значит, ему что-то мешает или его что-то плохо толкает.

Начните с чистки подающего механизма. Зубчатая шестерня (hobbed gear) со временем забивается пластиковой пылью, особенно если у вас были частые ретракты (втягивания нити). Эта пыль работает как смазка, и шестерня начинает проскальзывать по прутку. Возьмите жесткую щетку и вычистите все канавки.

Далее — проверка прижима. Если пружина ослабла, филамент будет проскальзывать. Подтяните регулировочный винт, но без фанатизма: слишком сильный прижим деформирует пруток, превращая его из круглого в овальный, что увеличит трение в трубке Боудена.

Особое внимание уделите PTFE-трубке. В бюджетных и средних принтерах она часто прилегает к соплу недостаточно плотно. Даже микроскопический зазор между трубкой и соплом приводит к образованию пластиковой пробки. Это классическая причина «блуждающей» недоэкструзии, которая то появляется, то исчезает.

- Обрежьте конец трубки строго перпендикулярно (используйте специальный резак, а не ножницы).

- Вставьте трубку до упора в горячий хотэнд, предварительно ослабив сопло на пол-оборота, а затем затяните сопло. Это гарантирует герметичность.

Если сопло изношено или безнадежно забито, меняйте его. На производстве попытки прожечь или прочистить дешевое латунное сопло стоят дороже, чем время оператора. Для инженерных пластиков или композитов (с карбоном, стеклом) сразу ставьте закаленную сталь. Кстати, если детали не требуют ювелирной детализации, смело переходите на сопло 0.6 мм. Это снижает противодавление в системе и прощает мелкие огрехи в диаметре филамента, а скорость печати вырастает в разы.

Простой, но эффективный лайфхак: установите фильтр от пыли. Кусок поролона или обычный ватный диск, надетый на пруток перед входом в экструдер, собирает бытовую пыль. Пыль, попадая в сопло, со временем коксуется и сужает канал, вызывая хроническую недоэкструзию.

Тонкая настройка слайсера

Иногда механика в порядке, но принтеру дают невыполнимые команды. Слайсер — это мозг процесса, и здесь нужно скорректировать несколько параметров.

Температура печати. Не верьте слепо наклейке на катушке. Реальная температура плавления зависит от партии пластика и погрешности вашего термистора. Используйте «Температурную башню» (Temp Tower) — модель, которая печатает разные этажи с разной температурой. Выбирайте ту температуру, где слои спеклись максимально прочно, а поверхность выглядит однородной.

Поток (Flow / Extrusion Multiplier). Если вы откалибровали шаги экструдера (E-steps), но стенки все равно тонкие, увеличьте поток в слайсере. Обычно диапазон 95–105% является рабочим. Для PLA часто подходит 100%, для ABS иногда нужно добавить до 103–105% из-за усадки.

Ретракция (Retraction). Слишком длинный или быстрый откат нити может затянуть расплавленный пластик в холодную зону радиатора, где он застынет и заклинит подачу.

- Для директ-экструдеров (Direct) ставьте длину 0.5–1.5 мм.

- Для боуден-систем (Bowden) — 3–6 мм.

- Если слышите щелчки при ретракте, снижайте скорость втягивания.

Полезная функция — Coasting (движение накатом). Она отключает экструзию за долю секунды до конца периметра, используя остаточное давление в сопле для допечатывания линии. Это помогает избежать «прыщей» на швах, но если параметр завышен, появятся дыры (пропуски) в конце линий. Начните с минимальных значений или отключите для диагностики.

Программные и аппаратные решения

В 2025 году полагаться только на базовые настройки уже неэффективно. Современные прошивки (Marlin 2.x, Klipper) предлагают инструменты, кардинально меняющие качество экструзии.

Linear Advance (Marlin) / Pressure Advance (Klipper). Эта технология синхронизирует давление в сопле со скоростью движения головы. Без нее на углах при торможении пластика выливается слишком много, а при разгоне — мало (недоэкструзия). Калибровка Pressure Advance обязательна для каждого типа пластика. Это устраняет пропуски на старте линий и делает углы острыми.

Ток драйверов. Если двигатель экструдера пропускает шаги (характерные щелчки, мотор дергается назад), возможно, ему не хватает тока. На современных платах с драйверами TMC (2209, 2240) ток регулируется через меню принтера или конфигурационный файл.

Увеличивайте ток (Vref или Run Current) шагами по 50-100 мА. Но следите за температурой мотора: если он греется выше 80°C, пластик на шестерне начнет размягчаться, и вы получите засор уже на входе. Если тока достаточно, а пропуски есть — проблема в механическом сопротивлении (засор, перекос), а не в электронике.

Аппаратные апгрейды. Если вы печатаете на потоке, штатный пластиковый экструдер лучше заменить.

- Dual Drive экструдер (типа BMG). Две шестерни захватывают пруток с двух сторон. Это исключает проскальзывание даже на мягких пластиках типа TPU.

- Мощный мотор. Установка NEMA17 с более высоким крутящим моментом (например, 4.0–5.0 кг/см) позволит продавливать пластик быстрее и стабильнее.

- Биметаллический термобарьер. Он четко разделяет горячую и холодную зоны, предотвращая размягчение пластика раньше времени (heat creep), что является частой причиной пробок при печати PLA в закрытой камере.

Организация профилактики в малом бизнесе

Ремонт — это остановка производства. Чтобы этого избежать, нужна система. В малом бизнесе, где нет отдельного инженера, дисциплина решает всё.

Введите регламентные журналы. Это может быть простая таблица на стене или Google-документ. Записывайте туда дату замены сопла, смену пластика и любые сбои. Когда вы увидите, что сопла забиваются каждые 300 часов печати определенным пластиком, вы сможете менять их превентивно на 290-м часу, не дожидаясь брака.

Чек-лист перед каждой сменой (или запуском длинной печати):

- Визуальный осмотр шестерни экструдера (чистая?).

- Проверка выхода пластика (ровная нить падает вниз или закручивается?).

- Проверка первого слоя (калибровка Z-offset).

- Наличие пылевого фильтра на прутке.

Хранение филамента. Влага — тихий убийца качества. Влажный пластик вскипает в сопле, пузырьки пара разрывают поток, образуя пропуски. Храните катушки в герметичных контейнерах с силикагелем. Для нейлона и PETG обязательна сушка в активной сушилке перед печатью.

Экономика вопроса: зачем это нужно?

Давайте посчитаем. Допустим, ваш цех печатает деталей на 500 000 рублей в месяц. Средний процент брака без налаженной системы профилактики часто составляет около 15–20% (сбитые слои, недоэкструзия, отклеивание). Это 75 000 – 100 000 рублей потерь только на материале и электроэнергии, не считая упущенной выгоды от занятого принтера.

Внедрение регулярного ТО (технического обслуживания) занимает около 2 часов в неделю на парк из 5–10 принтеров.

Примерный график ТО:

- Ежедневно: Очистка стола, визуальный контроль первого слоя.

- Еженедельно: Продувка радиаторов охлаждения, чистка шестерней подачи, проверка натяжения ремней.

- Ежемесячно: Проверка люфтов, смазка направляющих, калибровка E-steps (если менялся тип пластика), подтяжка винтов.

Снижение брака до 3–5% сэкономит вам около 60 000 рублей в месяц. Это окупает зарплату помощника или позволяет купить еще один принтер раз в пару месяцев. Как решить проблему недоэкструзии на 3D-принтере — вопрос не только технический, но и финансовый.

Автоматизация контроля

В 2025 году стоять над принтером не нужно. Используйте возможности автоматизации.

Если у вас Klipper или OctoPrint, настройте плагины для детекции сбоев (например, Obico или аналоги). Камера следит за печатью, и если ИИ видит «спагетти» или пропуски слоев, он ставит печать на паузу и шлет вам уведомление в Telegram.

Логирование отказов тоже можно автоматизировать. Настройте макросы так, чтобы при аварийной остановке принтер сохранял лог-файл с последними параметрами (температура, координаты). Это поможет понять, был ли это перегрев драйвера или сбой термодатчика.

Датчики окончания филамента и датчики застревания (smart filament sensor) — маст-хэв для коммерческой печати. Они ставят принтер на паузу, если катушка запуталась или пластик перестал двигаться, спасая многочасовую печать.

Системный подход к устранению недоэкструзии превращает 3D-печать из лотереи в предсказуемый производственный процесс. Да, это требует времени на старте, но спокойный сон владельца бизнеса и довольные клиенты того стоят.

Часто задаваемые вопросы

Сбор обратной связи от операторов и анализ журналов обслуживания показывают, что большинство проблем с качеством печати сводится к одному и тому же набору ситуаций. Даже на отлаженном производстве возникают моменты, когда принтер начинает вести себя непредсказуемо. Вместо того чтобы каждый раз искать решение в интернете, полезно иметь под рукой готовые алгоритмы действий.

Ниже собран список наиболее частых вопросов, возникающих в цехах 3D-печати, с конкретными инструкциями по диагностике и решению. Эти рекомендации актуальны как для бюджетных ферм, так и для инженерных машин.

Как быстро отличить недоэкструзию от пропуска слоев?

Хотя результат выглядит похоже — деталь получается хрупкой и дырявой — физика процессов разная. Недоэкструзия (underextrusion) — это постоянная нехватка материала. Стенки детали могут выглядеть как губка или марля, но они есть. Пропуск слоя — это полное отсутствие экструзии на определенной высоте, после чего печать может продолжиться нормально, но деталь развалится в руках на две части.

План действий:

- Визуальный осмотр периметров. Если линии тонкие, не соприкасаются друг с другом, но идут непрерывно — это недоэкструзия. Если видите четкую горизонтальную щель, где пластика нет вообще — это пропуск слоя.

- Проверка заполнения (infill). При недоэкструзии сетка заполнения выглядит рваной и слабой по всей высоте. При пропуске слоев заполнение может быть идеальным до и после дефектного участка.

- Тест на разрыв. Слегка сожмите деталь. Если она хрустит и мягкая вся — мало потока. Если ломается ровно по шву — был пропуск.

Для более глубокого понимания механики процесса рекомендую ознакомиться с материалом о том, как решить проблему недоэкструзии на 3D-принтере, где подробно разобраны физические аспекты подачи материала.

Что делать, если экструдер «буксует» и щелкает?

Характерный щелчок (стук) раздается, когда шаговый двигатель не может протолкнуть филамент и ротор «срывается» на шаг назад. Это сигнал, что сопротивление в хотэнде выше, чем крутящий момент мотора. Игнорировать этот звук нельзя — это гарантированный брак.

План действий:

- Проверка температуры и скорости. Попробуйте поднять температуру на 5–10°C или снизить скорость печати на 20%. Возможно, пластик просто не успевает плавиться. Команда для теста на лету:

M220 S80(снизить скорость до 80%). - Проверка прижима. Ослабьте или подтяните пружину прижимного рычага. Слишком сильный прижим деформирует пруток, слишком слабый — дает шестерне проскальзывать.

- Чистка тракта. Если первые два шага не помогли, вероятен засор. Сделайте «холодную протяжку» (cold pull) или замените сопло.

Когда менять оборудование: Если щелчки продолжаются даже без филамента или при минимальной нагрузке, возможно, поврежден редуктор экструдера (сточились зубья шестерни) или сам двигатель потерял мощность из-за перегрева (размагничивание).

Как правильно откалибровать E-steps?

Калибровка шагов экструдера (E-steps) — база, без которой настройка потока (Flow) в слайсере будет лишь «костылем». Это нужно делать при смене прошивки, замене двигателя или механизма подачи.

План действий:

- Подготовка. Разогрейте сопло до рабочей температуры. Заправьте филамент. Отметьте маркером на прутке ровно 120 мм от входа в экструдер.

- Тест. Подайте команду на экструзию 100 мм пластика. Через терминал (например, Pronterface или OctoPrint) введите:

G1 E100 F100. - Расчет. Измерьте расстояние от входа в экструдер до метки. Должно остаться 20 мм (120 — 100). Если осталось, например, 30 мм, значит, принтер выдавил только 90 мм.

Формула:Новые шаги = (Старые шаги × 100) / Реально выдавленная длина.

Введите новое значение командойM92 E[новое_значение]и сохраните:M500.

Когда пора менять сопло?

Многие операторы тянут с заменой до последнего, пока сопло не забьется наглухо. Однако износ отверстия происходит постепенно, ухудшая укладку слоев и вызывая непредсказуемую недоэкструзию. Латунные сопла при печати обычным PLA живут долго, но композиты (carbon, glass fiber) или светящиеся в темноте пластики могут «расточить» отверстие за полкилограмма печати.

План действий:

- Визуальный контроль. Посмотрите на кончик сопла снизу. Отверстие должно быть идеально круглым. Если оно овальное или края «слизаны» — в мусор.

- Свободная экструзия. Поднимите голову по Z и выдавите немного пластика. Нить должна выходить ровно вниз. Если она сразу закручивается в спираль или идет вбок — внутри заусенец или нагар.

- Регламент. Для латуни: замена каждые 3–6 месяцев активной работы. Для закаленной стали: раз в год или реже.

Как проверить ток шагового двигателя (Vref)?

Если двигатель экструдера пропускает шаги без видимой причины (сопло чистое, температура в норме), возможно, на драйвер подается слишком низкий ток. Или наоборот — слишком высокий, и драйвер уходит в защиту от перегрева, отключаясь на доли секунды.

План действий:

- Идентификация. Определите тип драйверов (A4988, TMC2208/2209 и т.д.). Для каждого свои нормы. Обычно для экструдера это 0.8–1.0V (для TMC) или расчет по формуле для A4988.

- Замер. Вам понадобится мультиметр. Включите питание принтера. Поставьте один щуп на «землю» (GND), второй — на подстроечный винт драйвера. Будьте предельно осторожны, чтобы не замкнуть контакты — это мгновенно убьет плату.

- Настройка. Если напряжение выходит за рамки (например, 0.5V вместо 0.9V), аккуратно поверните винт керамической отверткой. Поворот на 10–15 градусов существенно меняет значение.

Важно: На современных платах с драйверами, подключенными по UART (например, TMC2209), ток регулируется программно через меню принтера или команду M906. Лезть с отверткой туда не нужно.

Нужно ли менять плату или драйвер при проблемах с подачей?

Спешить с заменой электроники не стоит. Чаще проблема механическая. Но если диагностика зашла в тупик, стоит исключить драйвер.

План действий:

- Перекрестная проверка (Swap test). Если у вас съемные драйверы, поменяйте местами драйвер оси X и драйвер экструдера (E). Обязательно делайте это при полностью выключенном питании!

- Тест. Если после замены проблема перешла на ось X (каретка стала двигаться рывками), а экструдер заработал нормально — виноват драйвер. Замените его.

- Проверка разъемов. Часто причиной «глюков» становятся разболтанные коннекторы или перебитые провода в шлейфе, идущем к голове. Прозвоните кабель мультиметром.

Может ли плохой филамент быть причиной и как это проверить?

Да, и это одна из самых обидных причин. Если диаметр прутка «гуляет» (например, 1.65 мм вместо 1.75 мм), экструдер будет физически проталкивать меньше объема пластика, чем рассчитал слайсер. Результат — волнообразная недоэкструзия.

План действий:

- Замер. Возьмите штангенциркуль и измерьте диаметр нити в 5–10 разных точках на отрезке в пару метров.

- Анализ. Допуск качественного пластика — ±0.03 мм. Если вы видите разброс от 1.68 до 1.80 мм — такой филамент не годится для точной печати.

- Коррекция (временная). Если печатать нужно срочно, измерьте средний диаметр и внесите его в настройки слайсера (раздел Filament Settings). Программа пересчитает поток.

Дополнительно о влиянии качества материала можно прочитать в статье про наиболее распространенные проблемы экструзионной 3D-печати.

Как влияет влажность филамента и как её устранить?

Влага — тихий убийца качества. Вода, вскипая в сопле при 200°C+, превращается в пар, который разрывает струю пластика. Это выглядит как микро-пропуски и пузырьки на поверхности. Особенно страдают PETG, Nylon, TPU и даже старый PLA.

План действий:

- Диагностика на слух. При печати слышны тихие потрескивания и шипение? Это кипит вода.

- Сушка. Используйте специализированную сушилку для филамента или переделанную сушилку для овощей. Духовка — рискованный вариант из-за нестабильной температуры (можно сплавить катушку).

- Режимы. PLA: 45–50°C (4–6 часов). PETG: 60–65°C (6+ часов). Nylon: 70–80°C (12+ часов).

Какие настройки слайсера чаще всего вызывают недоэкструзию?

Иногда железо в порядке, а проблема в коде. Неверные параметры могут заставить принтер требовать от экструдера невозможного.

План действий:

- Flow / Extrusion Multiplier. Базовый параметр. Если слои не спекаются, попробуйте увеличить его до 105–110% для первого теста.

- Retraction Distance. Слишком длинный ретракт (откат) на директ-экструдерах (более 2 мм) или на боуденах (более 6–7 мм) может затягивать расплавленный пластик в холодную зону, вызывая пробки. Уменьшите дистанцию на 1–2 мм.

- Max Volumetric Speed. В продвинутых слайсерах (OrcaSlicer, PrusaSlicer) есть ограничение объемной скорости. Если вы пытаетесь печатать быстро толстым слоем, хотэнд может просто не успевать плавить такой объем. Ограничьте этот параметр (для стандартного V6 это около 12–15 мм³/с).

Можно ли исправить дефект в постобработке?

Если деталь уже напечатана с пропусками, спасти её функциональность практически невозможно. Структурная целостность нарушена. Однако, если деталь декоративная, можно попытаться скрыть дефекты.

План действий:

- Заполнение. Используйте 3D-ручку с тем же пластиком, чтобы заплавить крупные щели. Для мелких пор подойдет эпоксидная смола или шпатлевка по пластику.

- Химическая обработка. Для ABS/ASA можно использовать ацетоновую баню или кисть с растворителем, чтобы немного сгладить и «сварить» верхние слои, но прочности это не добавит.

- Грунт и покраска. Единственный способ сделать дефект невидимым — полностью перекрыть поверхность выравнивающим грунтом и покрасить.

Вердикт: Для нагруженных деталей, шестеренок или крепежа — только перепечатка. Риск разрушения под нагрузкой слишком велик.

Диагностический чек-лист для оператора

Этот список можно распечатать и повесить рядом с каждым принтером. Он экономит время, предотвращая хаотичные действия.

| Этап проверки | На что смотреть | Норма |

|---|---|---|

| 1. Катушка | Натяжение нити, перехлесты | Нить разматывается свободно, без рывков |

| 2. Экструдер | Шестерня подачи | Зубья чистые, без пластиковой стружки |

| 3. Первый слой | Высота Z-offset | Линии слегка сплюснуты, нет просветов |

| 4. Звук | Работа мотора | Ровное жужжание, без щелчков и стуков |

| 5. Температура | График нагрева | Стабильная линия, колебания не более ±1°C |

Регулярное обращение к этим вопросам и алгоритмам позволяет перевести решение проблем из разряда «магии и шаманства» в обычный производственный процесс. В следующем разделе мы подведем итоги и сформируем итоговую стратегию внедрения контроля качества в бизнес-процессы.

Выводы и практический чек‑лист для внедрения в бизнесе

Мы разобрали теорию, посмотрели на физику процесса и ответили на самые частые вопросы. Теперь самое главное — как превратить эти знания в работающую систему. В бизнесе, будь то небольшая ферма 3D-принтеров или прототипирование на заводе, нельзя полагаться на удачу. Стабильность печати — это деньги. Если оператор каждый раз гадает, почему деталь вышла хрупкой, вы теряете время и пластик.

Давайте систематизируем всё, что мы узнали, и составим жесткий регламент. Это поможет снизить процент брака с условных 20% до приемлемых 1–3%.

Краткая выжимка: враги качественной экструзии

Прежде чем бежать с отверткой к принтеру, держите в голове «большую тройку» причин, из-за которых слои пропускаются или ложатся слишком тонко.

- Механика подачи. Экструдер не может протолкнуть пруток. Причины: слабая пружина прижима, сточенные зубья шестерни, перехлест катушки или засор в термобарьере.

- Температура и скорость. Пластик не успевает плавиться. Вы либо гоните слишком быстро (превышен volumetric flow rate), либо хотэнд холоднее, чем думает термистор.

- Калибровка. Принтер «думает», что выдавил 10 см нити, а по факту ушло 9 см. Это вопросы к E-steps и настройкам потока (Flow) в слайсере.

Для устранения чаще всего работают три метода: чистка сопла (метод «cold pull»), калибровка шагов экструдера и повышение температуры на 5–10 градусов при увеличении скорости.

Чек-лист для внедрения в производство

Этот список действий я рекомендую распечатать и повесить прямо над рабочим местом оператора. Он разбит на три этапа: рутина перед сменой, действия при аварии и плановое обслуживание.

1. Ежедневный осмотр (перед запуском печати)

Это занимает 2 минуты, но спасает от многочасовых перепечаток.

- Визуальный контроль механики. Посмотрите на шестерню экструдера. Зубья должны быть чистыми. Если они забиты пластиковой пылью — значит, пруток проскальзывает. Чистим жесткой щеткой.

- Тестовая экструзия. Нагрейте сопло до рабочей температуры. В меню принтера или через терминал дайте команду выдавить немного пластика. Нить должна выходить ровно, падать вниз под своим весом, не закручиваясь в спираль сразу на выходе (признак частичного засора).

- Проверка первого слоя. Не уходите от принтера, пока не ляжет первый слой. Если линии не соприкасаются или выглядят слишком тонкими — останавливайте. Это первый сигнал недоэкструзии или неверной калибровки Z-offset.

2. Алгоритм действий при обнаружении дефекта

Если вы увидели пропуски слоев на готовой модели или в процессе печати, действуйте по шагам. Не меняйте всё сразу — так вы не найдете причину.

- Проверка диаметра филамента. Возьмите штангенциркуль. Измерьте пруток в 3–5 местах. Если вместо 1.75 мм вы видите 1.68 мм или 1.85 мм — проблема в пластике. Меняйте катушку.

- Базовый тест экструзии (на лету). Попробуйте поднять температуру на 5–10°C и снизить скорость печати на 20%. Если дефект ушел — проблема была в вязкости и скорости плавления.

- Очистка сопла. Если изменение настроек не помогло, делайте «холодную протяжку» (cold pull). Это вытянет нагар и мусор из сопла.

- Проверка прижима. Подтяните винт, регулирующий давление пружины на нить в экструдере. Но без фанатизма — слишком сильный прижим деформирует пруток, и он застрянет в термобарьере.

3. Ежемесячное ТО (Техническое Обслуживание)

Выделите один день в месяц для глубокой проверки парка оборудования.

- Калибровка E-steps. Это обязательно. Со временем механика изнашивается, характеристики меняются.

Методика: Отметьте на прутке 120 мм от входа в экструдер. Дайте команду выдавить 100 мм. Измерьте, сколько реально ушло. Если осталось 25 мм (значит ушло 95 мм вместо 100), пересчитайте шаги.Новые шаги = Текущие шаги * (100 / Реально выдавленная длина)

- Проверка тока драйверов. Если двигатель экструдера пропускает шаги (слышны щелчки), возможно, ему не хватает тока. Или наоборот — он перегревается.

Нормы (ориентировочно): Для драйверов A4988 Vref обычно около 0.8–1.0В, для TMC2208/2209 ток выставляется в прошивке (UART) в районе 600–900 mA (RMS) в зависимости от мотора. Проверяйте мультиметром или через меню, если плата позволяет. - Обновление профилей слайсера. Пластик от партии к партии может отличаться. Проверьте настройки Flow (потока). Распечатайте кубик в одну стенку (vase mode) и замерьте толщину стенки. Если она тоньше заданной — увеличьте Flow.

Для более глубокого понимания проблемы рекомендую изучить материал Основные проблемы в 3D печати. Способы их решения, где подробно разобраны нюансы диагностики.

Документирование и экономика: зачем это нужно

В малом бизнесе часто пренебрегают бумажной работой. Но без статистики вы слепы. Заведите простой журнал (можно в Google Таблицах), куда оператор вносит каждый сбой.

Структура журнала:

Дата | Принтер | Тип пластика | Описание проблемы (фото) | Предпринятые действия | Результат.

Через месяц вы увидите паттерны. Например: «Принтер №3 постоянно недоэкструдирует на PETG». Возможно, там деградировала PTFE-трубка в термобарьере. Без журнала вы бы просто каждый раз чистили сопло и теряли время.

Как посчитать ROI (возврат инвестиций) от внедрения чек-листов?

Считаем просто. Допустим, у вас 10 принтеров.

1. Стоимость брака: Пластик + Электроэнергия + Амортизация + Зарплата оператора (время, потраченное на запуск и снятие брака).

2. Пример: Вы печатаете заказ на 50 000 рублей. Брак составляет 15% (7 500 рублей потерь).

3. Внедрение ТО: Занимает 4 часа в месяц (оплата технику условно 2000 рублей).

4. Эффект: Брак снизился до 3% (потери 1 500 рублей).

5. Экономия: 6 000 рублей на одном заказе. Затраты на ТО окупились втройне.

Это грубый расчет, но он отлично работает как аргумент для владельца бизнеса или для самомотивации.

План обучения сотрудников

Нельзя просто дать инструкцию и уйти. Проведите тренинг.

Минимальная программа обучения (2–3 часа):

1. Анатомия экструдера. Сотрудник должен понимать, как работает пара «шестерня-прижим» и что такое термобарьер.

2. Звуки принтера. Научите их слышать щелчки пропуска шагов (skip steps) и скрежет прогрызаемого прутка.

3. Практика Cold Pull. Каждый оператор должен уметь чистить сопло без разборки головы.

4. Работа со слайсером. Базовое понимание, где менять температуру, ретракты и поток.

Аптечка первой помощи: запчасти

Простой принтера из-за копеечной детали — это недопустимая роскошь. Сформируйте «тревожный чемоданчик» (ЗИП).

| Деталь | Зачем нужна | Количество |

|---|---|---|

| Сопла (латунь 0.4, 0.6 мм) | Расходник. Изнашиваются, забиваются намертво. | 5–10 шт. |

| PTFE-трубка (Capricorn или аналог) | Деградирует от температур >230°C, вызывает пробки. | 1–2 метра |

| Термобарьер (горло) | Может погнуться при аварии или забиться. | 2–3 шт. |

| Нагревательный элемент и термистор | Провода часто переламываются от движения. | По 2 шт. |

| Подающая шестерня (Hobbed gear) | Зубья стачиваются, особенно на абразивных пластиках. | 2–3 шт. |

| Фитинги для трубки | Ломаются зубчики, трубка начинает гулять (причина ретрактов). | Комплект |

Что изучить самостоятельно

Мир 3D-печати меняется, но физика остается прежней. Для углубленного понимания процессов, происходящих в экструдере, рекомендую обращаться к фундаментальным понятиям.

Ключевые термины для поиска:

- FDM (Fused Deposition Modeling) — технология послойного наплавления.

- Extruder (3D printing) — устройство подачи материала. Изучите разницу между Direct и Bowden системами.

- Stepper motor — шаговый двигатель. Важно понимать принцип его работы и удержания момента.

- Volumetric Flow Rate — объемная скорость потока. Критический параметр для скоростной печати.

- Heat Creep — тепловая пробка. Явление, когда тепло поднимается выше термобарьера.

Не забывайте сверяться с актуальными данными. На момент написания (декабрь 2025 года) стандарты скоростной печати сильно выросли благодаря прошивкам вроде Klipper, и требования к экструзии стали жестче. Если вы используете старые профили 2020 года на современном оборудовании, недоэкструзия вам гарантирована просто из-за несовпадения скоростей.

Помните: качество печати — это не магия, а чистая механика и физика. Системный подход, регулярное обслуживание и внимательность к мелочам превратят ваши принтеры из капризных гаджетов в надежные станки для зарабатывания денег.

Источники

- Пропуски в слоях при 3д печати — makar_zubtsov_1 — Ответы — Недостаточная экструзия: Экструдер не подает достаточное количество пластика, что приводит к пропуску слоев. Засорение сопла: Сопло экструдера …

- Дефекты 3д печати, проблемы 3d принтеров — Данный дефект появляется если в слайсере выставлено слишком большое значение параметра «Поток». Переэкструзия приводит к тому, что большое …

- Основные проблемы в 3D печати. Способы их решения — Пропуски слоев. Достаточно одного-двух пропущенных слоев на всю модель, чтобы испортить печать целиком. Пропуски слоев. Возможные причины: Низкая температура …

- Почему расслаиваются модели при LCD 3D-печати и … — 1. Слишком большая площадь слоя · 2. Недостаточная засветка смолы · 3. Слабое прилипание к платформе · 4. Неподходящие условия печати · 5. Проблемы …

- Пропуск (разрыв) слоя на крупных изделиях — После этого пластик по этому слою укладывается неровно — он просто падает на предыдущий слой. В итоге на этом слое появляется разрыв. Если …

- 3Д печать по технологии FDM: проблемы и их решение. … — Пропуски между слоями по оси Z В этом случае нужно проверить скорость печати и температуру экструдера. Если головка движется слишком быстро и/или температура с …

- Наиболее распространенные проблемы экструзионной … — 5. Пропуск слоев или выемки в стенках Как правило, вызываются недостаточной экструзией. Проверьте настройки подачи материала и температуру хотэ …

- Как решить проблему недоэкструзии на 3D-принтере — При недостаточной экструзии во время печати выдавливается слишком мало материала . Это приводит к появлению зазоров, отсутствию слоёв, …