На стенках изделий 3D печати волны — известные как ghosting или ringing — портят внешний вид и функционал деталей. В статье рассматриваются физические причины резонанса, методы диагностики (тесты и акселерометр), обходные пути в слайсере и современные решения вроде input shaping. Чёткий чек-лист позволит быстро улучшить качество печати в условиях малого бизнеса.

Что такое ghosting и ringing на моделях

Если вы когда-либо замечали на своих моделях рябь или волны, которые появляются после острых углов, вы столкнулись с одним из самых досадных артефактов FDM-печати. В сообществе его называют по-разному. ghosting (от англ. ‘призрак’), ringing (‘звон’) или просто ‘эхо’. Этот дефект способен испортить внешний вид даже идеально спроектированной детали и превратить потенциально качественный продукт в брак. Понимание его природы это первый и самый важный шаг к получению безупречных стенок.

Визуально ‘эхо’ проявляется как серия затухающих волн, которые следуют за резкими изменениями геометрии модели, например, за углами или отверстиями. Представьте, что печатающая головка нарисовала угол куба и резко остановилась, чтобы пойти в другую сторону. В этот момент возникает вибрация, которая и оставляет на поверхности модели след в виде волн, похожих на рябь на воде от брошенного камня. Классический ringing это практически синоним, но иногда под ‘эхом’ или ghosting понимают более широкий спектр подобных артефактов. Важно не путать эти волны с другими дефектами. Например, с banding (полосатость) или Z-wobble (воблинг по оси Z). Z-wobble создает регулярные горизонтальные полосы по всей высоте модели, связанные с проблемами винта оси Z, тогда как ghosting локализован и привязан к конкретным элементам на плоскости XY.

Чтобы понять, откуда берутся эти волны, представьте, что вы резко толкаете тяжелую тележку, а потом пытаетесь ее мгновенно остановить. Она по инерции проедет еще немного и, возможно, даже качнется вперед-назад. То же самое происходит с печатающей головкой вашего 3D-принтера. В ее движении участвует целая система. тяжелый экструдер, каретка, ремни, шестерни и шаговые двигатели. Вся эта механика обладает инерцией. Когда слайсер дает команду резко изменить направление движения, например, на углу квадрата, вся система испытывает рывок. Ремни немного растягиваются, рама принтера слегка изгибается, а сама печатающая головка по инерции продолжает колебаться еще доли секунды после остановки. Эти микроколебания и пропечатываются на модели в виде волн.

Ключевые параметры, которые провоцируют этот эффект, это ускорение (acceleration) и рывок (jerk). Ускорение определяет, как быстро принтер набирает заданную скорость, а jerk отвечает за мгновенное изменение скорости. Чем выше эти значения, тем быстрее печатает принтер, но и тем сильнее механический удар по всей конструкции при смене направления. Если рама принтера недостаточно жесткая, ремни натянуты слабо или есть люфты в подшипниках, эти колебания усиливаются. Каждая механическая система имеет свои собственные резонансные частоты. Если частота вибраций от движения головки совпадает с одной из резонансных частот рамы, возникает эффект резонанса, и амплитуда колебаний резко возрастает, делая ‘эхо’ очень заметным.

Проявление артефакта сильно зависит от геометрии модели и используемого материала.

- На моделях с острыми углами, как тестовый куб, ghosting виден наиболее отчетливо.

- На высоких и тонких стенках эффект может усиливаться с высотой, так как деталь сама начинает вибрировать вместе с принтером.

- Свойства пластика также играют роль. PLA, будучи жестким и быстро остывающим материалом, очень четко фиксирует эти вибрации. PETG более вязкий и остывает медленнее, поэтому он может немного ‘смазывать’ волны, делая их менее резкими, но более широкими. ABS из-за своей усадки и более высокой температуры печати также может по-своему реагировать на вибрации.

Для малого бизнеса, где репутация и качество каждого изделия на вес золота, ghosting это не просто эстетический дефект. Это прямые финансовые потери. Модель с ‘эхом’ выглядит неаккуратно, что сразу снижает ее воспринимаемую ценность. Если вы производите корпусные детали, где важна точная посадка, волны на стенках могут нарушить геометрию и сделать деталь непригодной. Это ведет к увеличению времени на постобработку (шлифовку), росту брака и, что самое неприятное, к возвратам и недовольным клиентам.

Современные технологии предлагают элегантные решения этой проблемы. Прошивки нового поколения, такие как Klipper и последние версии Marlin (начиная с 2024 года), активно внедряют технологию Input Shaping (формирование входного сигнала). Суть метода в том, чтобы с помощью специального датчика-акселерометра измерить резонансные частоты принтера и затем программно компенсировать их, генерируя движения, которые гасят паразитные колебания. Также значительный вклад вносят современные драйверы шаговых двигателей, например, от Trinamic, которые обеспечивают более плавное движение и снижают вибрации на уровне самого мотора. Подробно о настройке мы поговорим в следующих главах, но важно знать, что сегодня бороться с ‘эхом’ можно не только механически.

Наконец, как отличить механические резонансы от проблем с экструзией? Это довольно просто. Ghosting всегда имеет регулярную, повторяющуюся структуру и привязан к геометрии. Это волны, следующие за углами. Проблемы с экструзией (неравномерная подача, влажный пластик) проявляются более хаотично. это могут быть наплывы, пропуски пластика или просто неровная, ‘рябая’ поверхность по всей детали, не привязанная к конкретным углам. Тестовая печать простого кубика или специальной ‘башни звона’ (ringing tower) сразу покажет, с чем именно вы имеете дело. Если вы видите четкие волны после углов, значит, пора заняться диагностикой вибраций.

Диагностика источника артефакта

Прежде чем бросаться в настройки слайсера или перепрошивать плату, запомните золотое правило диагностики артефактов: сначала механика, потом всё остальное. Программное обеспечение может компенсировать многое, но оно бессильно, если у принтера «болят суставы». Неисправная механика — это фундамент проблемы, и любые программные «костыли» будут лишь временной мерой. Наша задача — найти и устранить первопричину, а не маскировать симптомы.

Визуальный и тактильный осмотр: ищем источник вибраций

Этот этап не требует инструментов, только ваши глаза и руки. Его цель — найти любые люфты и нестабильные элементы, которые могут резонировать во время печати.

- Проверка рамы и печатающего узла. Подойдите к выключенному принтеру и просто покачайте его. Рама должна стоять на поверхности монолитно, без малейших колебаний. Затем возьмитесь за печатающую головку (каретку с экструдером) и аккуратно подвигайте её в разные стороны, не перемещая по осям. Есть ли заметный люфт? Головка должна двигаться только вдоль своих направляющих, любые другие смещения недопустимы. То же самое проделайте с печатным столом, особенно на принтерах с подвижным столом по оси Y (т.н. «дрыгостолы»).

- Состояние подшипников. Медленно перемещайте каретку и стол вручную по их осям. Движение должно быть плавным, без заеданий, щелчков или скрежета. Любой посторонний шум или ощущение «песка» при движении — верный признак износа или загрязнения подшипников.

- Натяжение ремней и состояние шкивов. Ремни — ключевой элемент передачи движения от моторов. Ослабленный ремень приводит к люфту и, как следствие, к сильному «эху». Проверьте натяжение ремней по осям X и Y. Они должны быть натянуты, как струна гитары, издавая при лёгком щипке низкий звук. Но не перетягивайте, это создаст излишнюю нагрузку на подшипники моторов. Осмотрите сами ремни на предмет износа зубьев или трещин. Проверьте шкивы на валах моторов. Они должны быть надёжно зафиксированы, а их установочные винты (grub screws) — затянуты. Убедитесь, что шкив не «гуляет» на валу.

- Крепления моторов. Вибрации от шаговых двигателей — одна из главных причин ringing. Убедитесь, что моторы по осям X и Y надёжно прикручены к раме. Любое ослабление крепления превращает мотор в дополнительный источник вибраций.

Практические тесты: заставляем принтер показать свои слабости

После ручной проверки переходим к печатным тестам. Они помогут визуализировать проблему и понять, при каких условиях она проявляется наиболее сильно.

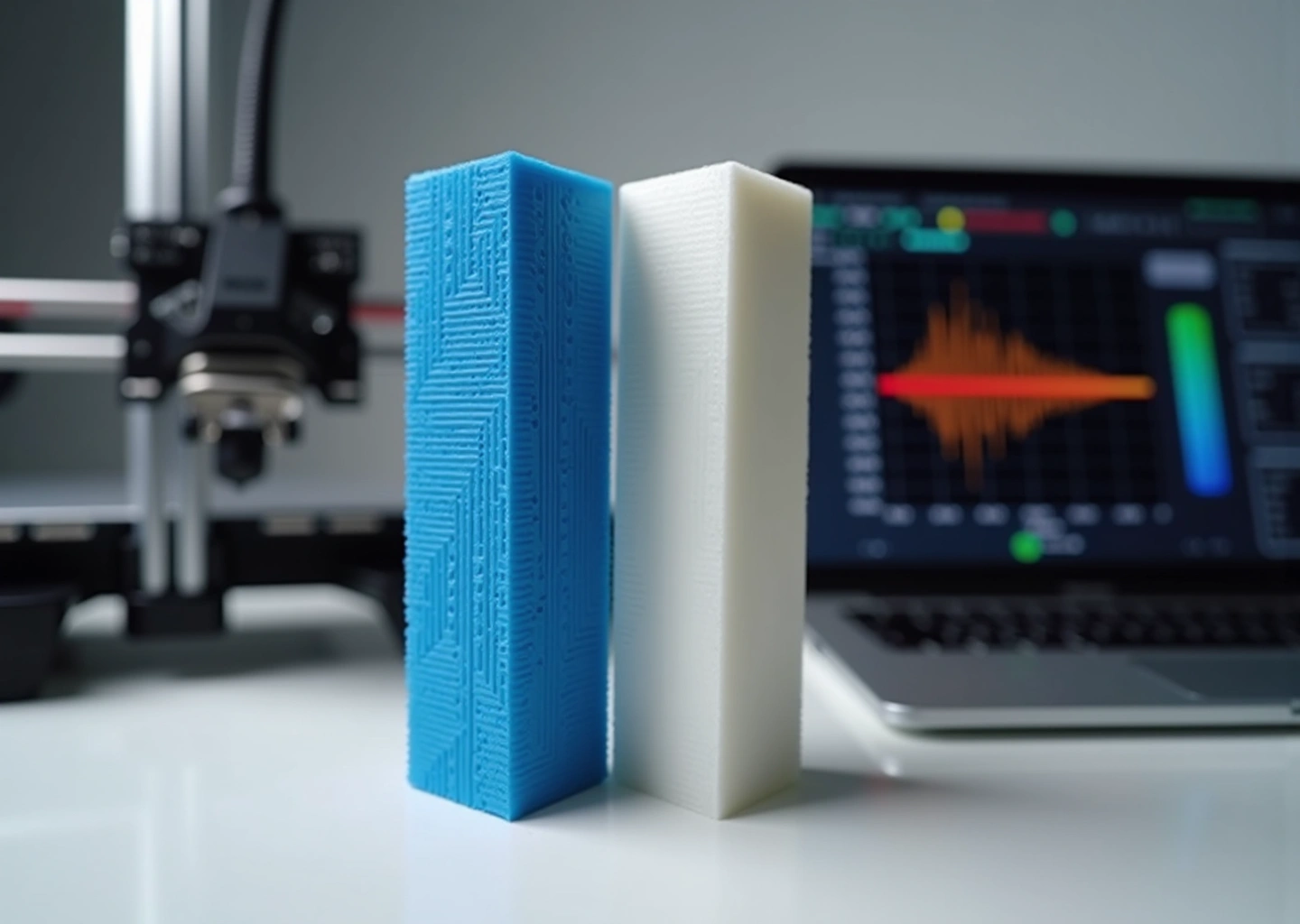

- Тестовый куб или колонна. Распечатайте простой кубик (например, 20x20x20 мм) или высокую тонкую колонну с острыми углами. Это самый быстрый способ увидеть «эхо». После резкого поворота на 90 градусов на стенке модели вы увидите затухающие волны. Чем они заметнее и чем дольше не затухают, тем серьёзнее проблема.

- «Ringing Tower» (Башня для проверки звона). Это специальная тестовая модель, которая является золотым стандартом для диагностики. Её особенность в том, что по мере печати в высоту G-код автоматически изменяет один из параметров, например, ускорение (acceleration) или скорость. На стенках башни обычно есть отметки, соответствующие значениям. Вы сможете наглядно увидеть, при каком значении ускорения артефакты становятся неприемлемыми. Это даёт точное понимание предела возможностей вашей механики.

- Сравнение внешних и внутренних периметров. Обратите внимание, проявляется ли «эхо» на внутренних стенках модели так же, как на внешних. Если артефакт заметен только снаружи, есть вероятность, что проблема кроется в настройках слайсера, например, в слишком высокой скорости печати именно для внешних стенок. Если же волны идентичны и внутри, и снаружи, корень проблемы глубже — в механике или прошивке.

Сенсоры и измерения: инженерный подход

Для тех, кто хочет решить проблему не на глаз, а на основе точных данных, современная прошивка предлагает мощный инструмент — измерение резонансов с помощью акселерометра. Самый популярный и доступный датчик для этих целей — ADXL345.

Акселерометр временно крепится на печатающую головку и на стол, после чего запускается специальный тест через прошивку (в Klipper эта функция реализована идеально, в последних версиях Marlin также появляется поддержка). Датчик измеряет вибрации при движении по осям X и Y на разных частотах. Результат выводится в виде графика спектра частот.

Как читать график? Представьте себе аудиоэквалайзер. Где вы видите высокий пик — там и есть резонансная частота вашей системы, её «слабое место». Обычно критические частоты для большинства принтеров лежат в диапазоне 40-100 Гц. Именно эти значения затем используются для настройки функции Input Shaping, о которой мы поговорим в следующей главе. Она позволяет прошивке «гасить» эти колебания ещё до того, как они проявятся на модели.

Механика или прошивка? Учимся отличать

Вот простой способ определить источник проблемы. Если вы печатаете «Ringing Tower» и видите, что с изменением скорости или ускорения характер волн меняется (они становятся чаще или реже, сильнее или слабее), то проблема, скорее всего, связана с резонансами, и её можно исправить настройкой прошивки или слайсера.

Но если артефакт выглядит абсолютно одинаково на любой скорости и при любых настройках ускорений, это почти стопроцентный признак чисто механической неисправности. Например, изношенный подшипник или болтающийся шкив будут давать одинаковый дефект независимо от параметров печати. В этом случае никакие программные ухищрения не помогут, нужно искать и заменять неисправный узел.

Контрольные значения для старта. Если вы не используете акселерометр, попробуйте для начала выставить в слайсере консервативные значения: ускорение (acceleration) для печати периметров — 500-800 мм/с², рывок (jerk) или его аналог junction deviation — 5-8 мм/с. Для многих принтеров это уже даст значительное улучшение.

Список необходимого для диагностики

- Набор шестигранных ключей и отвёрток. Для проверки и затяжки всех креплений.

- Тестовые модели. Как минимум, стандартный калибровочный куб и модель «Ringing Tower», адаптированную под ваш слайсер для изменения параметров по высоте.

- (Опционально) Акселерометр ADXL345 с проводами для подключения. Для точного измерения резонансных частот и настройки Input Shaping.

- (Опционально) Измеритель натяжения ремней. Помогает добиться одинакового и правильного натяжения, что особенно важно для принтеров с двумя моторами на одной оси.

Проведя эту последовательную диагностику, вы получите чёткое представление о том, где именно скрывается корень зла. И только после этого можно переходить к следующему этапу — его целенаправленному устранению.

Практические меры по устранению ghosting и ringing

После того как мы определили корень проблемы, пора переходить к решительным действиям. Устранение «эха» — это процесс, который лучше всего выстраивать по принципу «от простого к сложному». Начнем с быстрых правок, не требующих вложений, и постепенно дойдем до аппаратных улучшений и продвинутых программных методов.

Быстрые проверки и корректировки в прошивке и слайсере

Это ваш первый рубеж обороны. Большинство случаев умеренного ghosting можно значительно ослабить, просто изменив несколько параметров. Главный принцип здесь — уменьшить инерционные нагрузки, которые и вызывают паразитные вибрации.

- Снижение скорости печати. Самый очевидный и действенный шаг. Если вы печатаете на скорости 60-80 мм/с, попробуйте снизить ее до 40-50 мм/с. Для внешних периметров, где качество особенно важно, можно выставить и 30 мм/с. Да, печать займет больше времени, но результат вас, скорее всего, порадует. Это прямой компромисс между скоростью и качеством.

- Уменьшение ускорений (Acceleration) и рывков (Jerk/Junction Deviation). Скорость — это еще не все. Гораздо большее влияние на вибрации оказывают моменты, когда печатающая головка резко меняет направление.

- Acceleration: Этот параметр отвечает за то, как быстро принтер набирает заданную скорость. Высокие значения (3000 мм/с² и выше) провоцируют сильные вибрации. Попробуйте снизить ускорение для печати до 500–1000 мм/с². Важный нюанс: многие прошивки позволяют задать разные ускорения для печати (Print Acceleration) и для холостых перемещений (Travel Acceleration). Смело оставляйте ускорение для перемещений высоким (например, 3000 мм/с²), а для печати внешних периметров установите значение в районе 500 мм/с².

- Jerk или Junction Deviation: Jerk определяет мгновенную скорость смены вектора движения в углах. Слишком высокий Jerk (например, 20 мм/с) заставляет механику содрогаться. Снижение этого параметра до 5–8 мм/с сделает прохождение углов более плавным. В современных прошивках, например Marlin, вместо Jerk используется параметр Junction Deviation. Он работает по более сложному алгоритму, но суть та же — сглаживание углов. Попробуйте значение в районе 0.05-0.1.

- Проверка тока шаговых двигателей. Неправильно выставленный ток (Vref на драйвере) может быть причиной проблем. Слишком низкий ток приведет к пропуску шагов, а слишком высокий — к перегреву двигателя и драйвера, что вызывает дополнительные вибрации. Проверьте документацию к вашим двигателям и драйверам и выставьте рекомендованные значения. Обычно для популярных моторов NEMA17 ток находится в диапазоне 800–1000 мА.

Аппаратные улучшения: укрепляем механику

Если программные методы не дали желаемого результата, значит, проблема глубже — в самой механике принтера. Здесь придется взяться за инструменты.

- Ремни, шкивы и подшипники. Это основа точности перемещений.

- Натяжение ремней: Ремни GT2 должны быть натянуты достаточно сильно, но без фанатизма. Правильно натянутый ремень при щипке издает низкий, глухой звук, похожий на басовую струну. Ослабленный ремень — источник люфта и вибраций. Слишком сильное натяжение создает избыточную нагрузку на валы двигателей и подшипники.

- Состояние ремней и шкивов: Осмотрите ремни на предмет износа, трещин и растяжения. Со временем они теряют эластичность. Убедитесь, что шкивы надежно зафиксированы на валах двигателей, а их зубья не повреждены.

- Подшипники: Проверьте все линейные подшипники на наличие люфта. Если каретка или стол хоть немного шатаются, это гарантированно приведет к появлению «эха». Изношенные подшипники необходимо заменить.

- Жесткость рамы. Любой, даже самый незначительный люфт рамы усиливает вибрации многократно. Убедитесь, что все винтовые соединения затянуты. Для бюджетных принтеров с рамой из алюминиевого профиля отличным решением будет установка дополнительных уголков или распорок для увеличения жесткости конструкции. Поставьте принтер на тяжелую, устойчивую поверхность, например, на бетонную плиту. Это поможет погасить часть вибраций.

- Демпферы и драйверы.

- Демпферы на моторы: Небольшие резиновые или пробковые прокладки, устанавливаемые между двигателем и рамой, могут снизить передачу вибраций. Это недорогое и простое улучшение, но оно борется со следствием, а не с причиной.

- Замена драйверов: Если на вашем принтере установлены старые драйверы вроде A4988, их замена на современные от Trinamic (TMC2208, TMC2209) даст огромный прирост в качестве. Благодаря технологиям StealthChop и SpreadCycle, они обеспечивают гораздо более плавную и тихую работу моторов, что напрямую снижает вибрации. Увеличение числа микрошагов (например, с 1/16 до 1/64 или 1/256) также делает движение более плавным.

- Масса движущихся частей. Физику не обманешь: чем больше масса печатающей головки, тем выше ее инерция и тем сильнее будут вибрации. Облегчение каретки (например, переход на более легкий экструдер или хотэнд) может помочь. И наоборот, добавление массы к неподвижной раме принтера увеличит ее стабильность и способность поглощать вибрации.

Современные программные решения: Input Shaping

Это самый продвинутый и эффективный метод борьбы с резонансными колебаниями. Технология Input Shaping («формирование входного сигнала»), реализованная в прошивках Klipper и современных версиях Marlin, работает по принципу активного шумоподавления.

Как это работает? С помощью специального датчика — акселерометра (например, ADXL345), закрепленного на печатающей головке, измеряются резонансные частоты всей механической системы по осям X и Y. Прошивка записывает эти «опасные» частоты. Затем, во время печати, специальный алгоритм (шейпер) изменяет сигналы, подаваемые на шаговые двигатели, таким образом, чтобы «погасить» возникающие колебания еще в зародыше. Он создает своего рода противофазные импульсы, которые компенсируют вибрацию.

Порядок действий:

- Подключить акселерометр к управляющей плате.

- Запустить встроенную в прошивку процедуру измерения резонансов. Принтер выполнит серию резких движений на разных частотах.

- Прошивка автоматически проанализирует данные и определит пиковые частоты вибраций для каждой оси.

- Выбрать тип шейпера (например, ZV, MZV, EI — каждый имеет свои особенности) и сохранить рекомендованные прошивкой настройки.

- Провести тестовую печать.

Преимущество Input Shaping в том, что он позволяет печатать на высоких скоростях и ускорениях, практически полностью избавляясь от ghosting. Однако есть и риски: неправильная настройка может привести к сглаживанию острых углов на модели или появлению новых, более сложных артефактов. Стоимость апгрейда (акселерометр и время на настройку) также является фактором.

План тестирования

Чтобы не запутаться в настройках и четко понимать, что именно повлияло на результат, придерживайтесь простого правила: одно изменение за один тест.

- Распечатайте тестовую модель (например, ringing tower) с вашими текущими настройками. Это будет ваша отправная точка.

- Снизьте скорость печати на 20%. Распечатайте снова. Сравните.

- Верните скорость к исходной, но снизьте ускорение. Распечатайте. Сравните.

- Продолжайте в том же духе, меняя по одному параметру за раз и фиксируя результаты.

Такой методичный подход позволит вам точно определить, какие именно меры наиболее эффективны для вашего конкретного принтера и ваших задач.

Часто задаваемые вопросы

Заметка для автора. Когда стоит писать FAQ? Если ваша статья сама по себе представляет набор вопросов и ответов, то дублировать информацию не нужно. Но в подробных руководствах, как наше, у читателей часто остаются конкретные, точечные вопросы. Раздел FAQ помогает им быстро найти нужную информацию, не перечитывая весь материал. Для блога малого бизнеса это отличный формат. Мы советуем давать быстрые ответы, при необходимости ссылаться на более подробные разделы статьи (например, «Диагностика» или «Практические меры») и, возможно, даже оформлять ответы в виде короткого чек-листа для оператора.

Часто задаваемые вопросы

Здесь мы собрали самые частые вопросы, которые возникают у владельцев печатных ферм и операторов при столкновении с ghosting. Ответы даны в сжатой и практичной форме.

В чём разница между ‘ghosting’ и ‘banding’?

Это два совершенно разных артефакта с разными причинами. Путать их — значит идти по ложному следу в диагностике.

Ghosting (он же ringing или эхо) — это затухающие волны, которые появляются после резких элементов модели, например, углов или отверстий. Представьте рябь на воде от брошенного камня. Причина — вибрации и инерция движущихся частей (печатающей головки, стола) по осям X и Y, которые не успевают затухнуть после резкой смены направления.

Banding (полосатость) — это регулярные горизонтальные полосы по всей высоте модели. Они не привязаны к геометрии в плоскости XY. Чаще всего причина кроется в механике оси Z. Самый известный виновник — Z-wobble, или биение ходового винта оси Z. Также причиной могут быть проблемы с роликами, неравномерная экструзия или даже колебания температуры хотэнда.

Практические шаги:

- Если волны повторяют контуры углов и отверстий — это ghosting. Сосредоточьтесь на механике осей X/Y, ремнях, ускорениях и рывках.

- Если по всей модели идут равномерные горизонтальные полосы — это banding. Проверяйте механику оси Z: винты, муфты, ролики, а также стабильность экструзии.

Можно ли победить ghosting только снижением скорости?

Частично да, но это не решение проблемы, а скорее её маскировка. Снижение скорости печати уменьшает кинетическую энергию движущихся частей. Меньше энергии — меньше инерция при остановке, слабее вибрации и, как следствие, менее заметное эхо. Это самый быстрый способ получить приемлемый результат «здесь и сейчас».

Однако корень проблемы — механические люфты, недостаточная жёсткость рамы или резонанс — никуда не денется. Как только вы попробуете снова увеличить скорость для повышения производительности, артефакт вернётся. Для бизнеса, где время — деньги, постоянно печатать на черепашьей скорости невыгодно.

Практические шаги:

- В качестве экстренной меры уменьшите скорость печати внешних периметров в слайсере (например, с 80 мм/с до 40-50 мм/с) и ускорение (acceleration) до 500-1000 мм/с².

- Используйте это время, чтобы провести полную диагностику механики, как описано в предыдущих главах.

- Воспринимайте снижение скорости как временный компромисс, а не как постоянное решение.

Помогут ли демпферы и замена драйверов?

Да, помогут, но это меры второго порядка. Они борются с источником вибраций (шаговыми двигателями), но не с тем, как эти вибрации распространяются по конструкции принтера.

Демпферы — это резиновые или пробковые прокладки, которые устанавливаются между мотором и рамой. Они физически поглощают часть высокочастотных вибраций, не давая им передаваться на всю конструкцию. Эффект есть, но он не устранит эхо, вызванное люфтом ремня или слабой рамой.

Современные драйверы (например, Trinamic TMC2209) делают работу моторов намного более плавной и тихой по сравнению со старыми драйверами вроде A4988. Они используют технологии вроде StealthChop и SpreadCycle для сглаживания шагов, что значительно снижает вибрации от самого мотора. Это отличное улучшение, которое положительно сказывается на качестве печати в целом, включая уменьшение ghosting.

Практические шаги:

- Начните с основ: убедитесь, что рама жёсткая, ремни натянуты, а в механике нет люфтов.

- Если после базовой настройки вибрации всё ещё заметны, установка драйверов Trinamic — это разумный следующий шаг.

- Демпферы можно рассматривать как дополнительную меру, если вы хотите выжать максимум качества и тишины, но не ждите от них чуда, если механика «гуляет».

Что такое input shaping и безопасно ли его включать?

Input Shaping (формирование входного сигнала) — это умный алгоритм в прошивке (наиболее известен по Klipper, но с 2024 года активно внедряется и в Marlin), который программно компенсирует резонансные вибрации принтера.

Представьте, что вы несёте стакан с водой и, чтобы не расплескать её, делаете плавные компенсирующие движения. Input shaping делает то же самое с командами для моторов. Прошивка «знает» резонансную частоту вашего принтера и изменяет движения так, чтобы эти частоты не возбуждались. Это позволяет печатать на высоких скоростях без ghosting.

Включать его полностью безопасно, при условии правильной настройки. Если задать неверные частоты, можно получить другие артефакты, например, чрезмерно скруглённые углы или потерю мелких деталей. Но это не повредит принтеру физически.

Практические шаги:

- Для использования Input Shaping нужна современная прошивка (Klipper или свежая версия Marlin).

- Необходимо измерить резонансные частоты вашего принтера. Это делается либо с помощью специального тестового отпечатка (ringing tower), либо, что гораздо точнее и быстрее, с помощью акселерометра.

- Полученные значения частот вводятся в конфигурационный файл прошивки.

- После включения напечатайте тестовую модель, чтобы убедиться, что эхо исчезло, а углы остались острыми.

Нужен ли акселерометр и как его применять?

Строго говоря, не обязателен, но крайне рекомендуется для профессионального подхода. Акселерометр (самый популярный — ADXL345) — это небольшой датчик, который измеряет вибрации. Он позволяет точно и быстро определить резонансные частоты вашего принтера по осям X и Y.

Без него вам придётся печатать тестовые башни, визуально оценивать, на какой высоте эхо наиболее выражено, и по формулам вычислять примерную частоту. Это долго, не всегда точно и требует нескольких итераций. Акселерометр делает всю работу за несколько минут и даёт объективные данные. Для бизнеса, где нужно быстро настроить парк машин, это незаменимый инструмент.

Как применять (на примере Klipper):

- Акселерометр временно крепится к печатающей головке.

- Подключается к плате управления или одноплатному компьютеру (например, Raspberry Pi).

- В консоли управления принтером запускается специальная команда (например, `MEASURE_RESONANCES AXIS=X`).

- Принтер выполняет серию тестовых движений, а акселерометр записывает вибрации.

- Прошивка автоматически анализирует данные и выдаёт точные значения резонансных частот и рекомендуемый тип «шейпера» (компенсатора). Вам остаётся только сохранить эти значения в конфиг.

Какой тест-паттерн распечатать первым?

Начните с так называемой «Ringing Tower» (башня для проверки эха) или простого калибровочного куба с острыми углами и, возможно, буквами X и Y на сторонах.

Цель первого теста — не исправить проблему, а чётко её увидеть и зафиксировать исходное состояние. Модель должна иметь острые углы, так как именно на них ghosting проявляется сильнее всего. Печатайте её на вашей стандартной рабочей скорости. Этот отпечаток станет вашим эталоном, с которым вы будете сравнивать результаты после каждого внесённого изменения.

Практические шаги:

- Найдите на Thingiverse или Printables модель «Ringing Test» или «Ghosting Test».

- Напечатайте её с текущими настройками слайсера.

- Подпишите маркером, какие параметры использовались (скорость, ускорение).

- Вносите изменения по одному (например, только натяните ремни) и печатайте ту же модель снова. Сравнивайте результат с эталоном.

Что делать, если артефакт проявляется только на одном принтере в парке?

Если вы используете одинаковые профили слайсера для всего парка, а проблема возникает только на одной машине, то причина на 99% механическая или аппаратная. Это хорошая новость, так как у вас есть работающие принтеры в качестве образца для сравнения.

Проблема может быть в чём угодно: от банально ослабшего винта до изношенного подшипника или бракованного мотора. Ваша задача — методично сравнить «больной» принтер со «здоровым».

Практические шаги (чек-лист для оператора):

- Ремни: Сравните натяжение ремней на слух (как струна) или тактильно на обоих принтерах. Скорее всего, на проблемном принтере ремень ослаб.

- Люфты: При выключенных моторах подвигайте печатающую головку и стол руками. Есть ли заметный люфт, которого нет на исправном принтере? Проверьте эксцентриковые гайки на роликах.

- Жёсткость рамы: Пошатайте раму. Возможно, разболтались какие-то крепёжные винты.

- Подшипники и ролики: Прокатите каретки по осям. Движение должно быть плавным, без заеданий и посторонних звуков. Изношенный ролик может давать вибрацию.

- Шкивы на моторах: Убедитесь, что установочные винты на шкивах, закреплённых на валах моторов, надёжно затянуты.

- Охлаждение: Убедитесь, что вентиляторы обдува детали работают одинаково. Недостаточный обдув может иногда имитировать похожие на эхо дефекты.

Выводы и рекомендации для бизнеса

Мы подробно разобрали природу «эха», изучили его механические и программные корни. Теперь давайте соберём все знания в единую систему, которую можно внедрить в рабочий процесс вашей 3D-печатной мастерской. Главная цель этого раздела — дать вам готовый план действий, который сэкономит время, деньги и нервы при столкновении с проблемой волн на моделях.

Ключевой вывод, который проходит через всю статью, прост. Ghosting — это не сбой программы, а физическое явление. Это резонанс вашей механики, её ответ на резкие ускорения и смены направления. Поэтому и бороться с ним нужно последовательно, начиная с фундамента. Представьте, что вы строите дом. Бессмысленно клеить дорогие обои на кривые стены. Так и здесь, нет смысла крутить настройки слайсера до бесконечности, если у вас болтаются ремни или люфтит каретка.

Правильная последовательность действий всегда одна:

- Механика. Проверка и настройка физических компонентов принтера. Это основа основ.

- Прошивка. Корректировка базовых параметров движения, таких как ускорение и рывок (jerk).

- Слайсер. Тонкая подстройка скоростей и траекторий уже под конкретную модель и материал.

- Аппаратные улучшения. Модернизация компонентов, если предыдущие шаги не дали желаемого результата.

Технология Input Shaping стоит в этой иерархии особняком. Это мощнейший инструмент, но он не лечит болезнь, а скорее подавляет её симптомы. Он гениально компенсирует вибрации, позволяя печатать быстрее без потери качества, но он не заменит вам затяжку болтов на раме. Его стоит применять тогда, когда ваша механика уже приведена в идеальное состояние, и вы хотите выжать из оборудования максимум производительности.

А теперь перейдём к главному — практическому чек-листу для вашего бизнеса. Это алгоритм, который поможет любому сотруднику, от оператора до инженера, быстро и эффективно решить проблему с качеством стенок.

Пошаговый план устранения ‘ghosting’ и ‘ringing’

-

Экспресс-диагностика при жалобе («Первая помощь»)

Как только вы или ваш клиент заметили артефакты, не спешите перенастраивать весь принтер. Выполните три быстрых действия:

- Проверка на люфт. На выключенном принтере аккуратно подёргайте печатную голову по осям X и Y, а также стол (если он подвижен по Y). Есть ли ощутимый люфт, стук? Если да — проблема в механике (ролики, подшипники).

- Проверка натяжения ремней. Нажмите на ремень пальцем. Он должен быть натянут, как гитарная струна, и издавать низкий звук. Если ремень провисает — подтяните его.

- Проверка устойчивости. Покачайте сам принтер. Он должен стоять на поверхности мёртво. Если он шатается, вибрации рамы будут усиливать эхо. Установите его на тяжёлую, стабильную поверхность, возможно, на виброгасящий коврик.

Эти три шага занимают две минуты, но решают до 50% всех проблем с ghosting.

-

Печать стандартного теста и оценка проблемы

Если быстрые проверки не помогли, нужен объективный эталон. Распечатайте тестовую модель, например, «Ringing Tower» или просто кубик с острыми углами (XYZ Calibration Cube). Печатайте его на ваших стандартных настройках. Этот тест покажет, насколько сильна проблема и на каких осях она проявляется ярче (волны по оси X указывают на проблемы в движении по X, и наоборот).

-

Настройка «безопасных» параметров в прошивке или слайсере

Чтобы гарантированно получить качественный результат и иметь точку отсчёта, установите консервативные настройки. Вам не нужно гадать, просто выставьте проверенные значения. Для большинства принтеров класса Creality, Anycubic или Prusa это будут:

- Скорость печати внешних стенок: 40–60 мм/с.

- Ускорение (Acceleration): 500–1000 мм/с². Часто в слайсерах можно задать разные ускорения для разных типов линий. Начните с установки общего низкого значения.

- Рывок (Jerk) или Junction Deviation: Для Jerk установите значение 5–8 мм/с. Если в вашей прошивке используется Junction Deviation, начните со значения 0.02–0.05.

Перепечатайте тестовую модель с этими настройками. В 90% случаев ghosting исчезнет. Теперь у вас есть рабочие параметры, от которых можно аккуратно двигаться вверх, повышая скорость и ускорение до тех пор, пока артефакты не начнут появляться снова. Так вы найдёте предел для вашего конкретного принтера.

-

Когда достаточно слайсера, а когда пора вкладываться в Klipper?

Это ключевой вопрос для бизнеса. Ответ зависит от масштаба и требований.

- Ограничьтесь настройками слайсера, если: у вас небольшой парк принтеров (1–3 шт.), заказы не требуют сверхвысокой скорости, а проблема «эха» возникает редко и решается снижением скорости на 15–20% для конкретной модели. Ваше время дороже, чем небольшое увеличение времени печати.

- Инвестируйте в акселерометр и переход на Klipper, если: у вас ферма из 5 и более принтеров, вы постоянно боретесь за сокращение времени печати, качество поверхностей критично для ваших клиентов, а простои из-за долгой печати бьют по карману. Первоначальные затраты (время на установку и настройку, покупка одноплатного компьютера и акселерометра ADXL345) окупятся за счёт увеличения производительности фермы на 30–50% и выше.

-

Внедрение регулярного контроля качества

Не ждите жалоб от клиентов. Превратите борьбу с артефактами в системный процесс. Раз в месяц или после каждых 100 часов печати проводите плановое ТО для каждого принтера: проверяйте натяжение ремней, затяжку винтов, состояние роликов и подшипников. Печатайте эталонный тестовый кубик и сравнивайте его с образцом. Ведите журнал, в котором отмечайте состояние принтера и используемые параметры. Это позволит вам замечать проблемы на ранней стадии и поддерживать стабильно высокое качество печати, что является главным конкурентным преимуществом для малого бизнеса.

В конечном счёте, для бизнеса всё сводится к балансу между ценой, скоростью и качеством. Идеальные стенки — это не самоцель, а инструмент для удовлетворения клиента и повышения репутации вашей компании. Не нужно стремиться к абсолютной скорости, если ваши заказы этого не требуют. Но и терять клиентов из-за низкого качества недопустимо. Используйте этот гид, чтобы найти свой собственный, экономически оправданный баланс и сделать качество печати вашим фирменным знаком.

Источники

- 3D Print Ghosting[+Causes, Fixes & Modern Solutions] — Unionfab — Ghosting (also called ringing or echoing) is a 3D printing defect … Enable “Outer Before Inner Wall”: Reduces ghosting on external walls.

- 3D Print Ghosting Causes and Solutions — Wevolver — How to Solve 3D Print Ghosting · Reduce print speed · Adjust acceleration and jerk settings · Ensure the printer is stable · Eliminate external …

- How to Solve 3D Print Ghosting & Ringing — anycubic-store — In this post, we learn that the causes of ghosting are excessive printing speed and vibrations, which can be improved by adjusting hardware or software …

- Ringing/ Ghosting pattern all over my prints — Prusa Forum — It looks like a constant ringing pattern all over the surfaces. I tried a lot to solve that on my own but didn't have any good results.

- Ghosting in 3D Prints — What is it and how do you fix it? — YouTube — Share your videos with friends, family, and the world.

- Possible Fix for Ghosting / VFA Artifacts with Speed Adjustments — I've solved it by printing above 180 or under 30mm/sec for the external walls. Between 30mm/sec and 70 or so you see stepper motor …

- 3D Print Ghosting & Ringing: 3 Easy Fixes — All3DP — 3D Print Ghosting & Ringing: 3 Easy Fixes · Solution #1: Tighten Your Belts · Solution #2: Slow It Down · Solution #3: Find a Solid Base · Other …

- Vibrations and Ringing | Simplify3D Software — The most common cause for ringing is that your printer is trying to move too fast. When the printer suddenly changes direction, these quick movements will …