Проблема «волос» и паутины на деталях (stringing) снижает качество изделий и увеличивает ручную доработку. В этой статье объясним механизм образования нитей, пошагово выведем настройки ретракта для Bowden и Direct drive, разберём влияние материалов и железа и дадим практические советы для малого бизнеса по тестированию и контролю качества.

Механизм возникновения волос и паутины на деталях

Чтобы эффективно бороться с дефектами печати, нужно понимать, что происходит внутри сопла на физическом уровне. Стрингинг — это не просто «неправильные настройки». Это результат сложного взаимодействия давления, температуры и вязкости материала. Когда экструдер прекращает подачу пластика, расплавленная масса внутри хотэнда не останавливается мгновенно. Она продолжает находиться под давлением, которое накопилось во время печати предыдущего участка.

Расплавленный полимер ведет себя как неньютоновская жидкость. У него есть вязкоупругие свойства. Это значит, что пластик одновременно течет как жидкость и пружинит как резина. При остановке мотора давление в камере расплава пытается вытолкнуть остатки материала наружу. Если вязкость пластика низкая, а поверхностное натяжение недостаточно сильное, чтобы удержать каплю внутри, происходит вытекание. Именно этот вытекший пластик тянется за соплом при его перемещении, образуя тонкие нити.

Температурный градиент играет здесь решающую роль. Пластик должен плавиться только в самой нижней части термобарьера. Если тепло поднимается выше (эффект heat creep), зона расплава увеличивается. Контролировать такой объем жидкого пластика становится невозможно. Даже идеальный ретракт не сможет втянуть обратно слишком длинную «пробку» полужидкого материала.

Поведение различных материалов

Каждый тип филамента имеет свой характер текучести и требует особого подхода. Универсальных настроек не существует.

- PLA (Полилактид). Самый послушный материал. Рабочий диапазон 190–210 °C. Он быстро переходит из твердого состояния в жидкое и обратно. Однако при перегреве выше 215 °C его вязкость резко падает, и он начинает течь как вода.

- PETG (Полиэтилентерефталат-гликоль). «Король» стрингинга. Он обладает высокой адгезией и липкостью. Расплав тянется за соплом, как горячий сыр или мед. Рабочая температура 230–250 °C. Для него критически важна скорость отрыва сопла.

- ABS (Акрилонитрилбутадиенстирол). Печатается при 220–240 °C. Он более вязкий по сравнению с PLA и склонен к быстрому застыванию. Стрингинг на ABS встречается реже, но если он есть, это часто указывает на слишком высокую температуру печати.

- TPU (Термопластичный полиуретан). Гибкий и эластичный. В канале экструдера он работает как пружина. Давление передается с задержкой. Ретракт на TPU работает плохо, так как филамент просто растягивается, а не тянет расплав назад.

- Нейлон (Полиамид). Очень гигроскопичен. Если нейлон набрал влагу, вода внутри сопла закипает при 240–270 °C. Пузырьки пара создают избыточное внутреннее давление, которое «выплевывает» пластик наружу. Сушка нейлона обязательна.

Влияние конструкции экструдера

Механика подачи филамента определяет, насколько точно вы можете управлять давлением в сопле. Разница между системами Direct Drive и Bowden фундаментальна.

В системах Direct Drive подающий механизм стоит прямо над хотэндом. Расстояние от шестерни до расплава минимально. Реакция на команды мотора почти мгновенная. Здесь работают короткие и быстрые ретракты. Обычно это длина 0.5–2.0 мм при скорости 20–45 мм/с.

В системах Bowden филамент проходит через длинную тефлоновую трубку. Пластик внутри трубки имеет люфт и может сжиматься. Когда мотор делает ретракт, он сначала выбирает этот люфт и натяжение, и только потом начинает тянуть расплав. Это создает эффект гистерезиса. Давление сбрасывается с задержкой. Поэтому для Bowden требуются значения ретракта в 3–4 раза больше: длина 4–7 мм, скорость 25–60 мм/с.

| Тип экструдера | Характерная длина ретракта | Задержка давления | Основная проблема |

|---|---|---|---|

| Direct Drive | 0.5 – 2.5 мм | Минимальная | Риск засора при слишком частом ретракте |

| Bowden | 3.0 – 8.0 мм | Высокая (пружинный эффект) | Люфт в фитингах и трение в трубке |

Классификация дефектов: Stringing, Oozing, Blobs и Zits

Инженеру важно различать эти понятия. Они выглядят похоже, но причины у них разные.

Stringing (Паутина, волосы). Это тонкие нити, соединяющие две точки модели. Они возникают именно во время перемещения сопла по воздуху (travel move). Это прямой признак того, что ретракт не справился с втягиванием «хвоста» расплава.

Oozing (Подтекание). Это медленное вытекание пластика из сопла, когда принтер нагрет, но не печатает. Например, во время прогрева перед стартом или при длительных паузах на смену слоя. Oozing приводит к потере материала, что создает пустоты в начале следующей линии.

Blobs (Кляксы, наплывы). Крупные капли пластика. Они появляются в местах начала или конца печати периметра. Если ретракт слишком медленный или его нет, лишнее давление выдавливает каплю в момент остановки сопла.

Zits (Прыщи). Мелкие точки на поверхности модели. Часто путают со стрингингом. Zits обычно связаны не с ретрактом, а с переэкструзией, влажным пластиком (микровзрывы пара) или точками смены слоя (z-seam), где сопло на мгновение задерживается.

Аппаратные факторы, усиливающие проблему

Даже идеальные настройки слайсера не помогут при неисправном «железе». В условиях цеха оборудование изнашивается, и это нужно учитывать.

Изношенное сопло теряет геометрию выходного отверстия. Диаметр увеличивается, а края становятся скругленными. Такое сопло не может резко «отсечь» поток пластика. Расплав продолжает тянуться за ним.

Люфт в фитингах Bowden-трубки убивает точность ретракта. Если трубка двигается в зажиме хотя бы на 1–2 мм, это движение «съедает» полезную длину ретракта. Мотор крутится, но давление в сопле не падает.

Самая коварная проблема — зазор между тефлоновой трубкой и соплом внутри термобарьера. Там образуется пробка из полурасплавленного пластика. Она создает огромное сопротивление движению филамента. Ретракт становится неэффективным, так как филамент застревает в этой пробке.

Типичные сценарии проявления

Проблема всегда проявляется там, где есть частые прерывания потока. Классический пример — печать двух удаленных друг от друга башен или колонн. Сопло постоянно прыгает между ними. Пластик не успевает остыть или стабилизироваться.

Другой сложный случай — решетчатые структуры или модели с множеством отверстий. Здесь количество ретрактов на единицу времени зашкаливает. Если пластик перегрет, тепло не успевает отводиться, и вся зона печати превращается в вязкое месиво с паутиной.

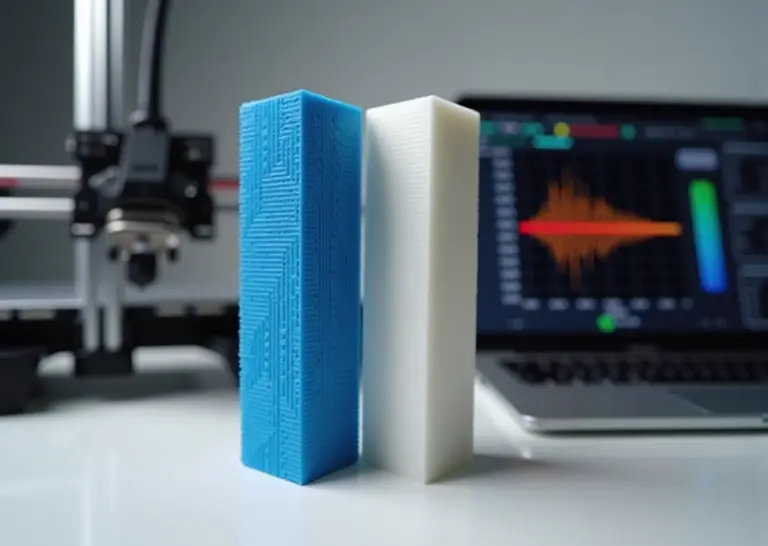

Для диагностики используют специальные тесты. Самый популярный — «Retraction Tower» или «Stringing Test with Pillars». Это две маленькие пирамидки на расстоянии 10–20 мм. Они печатаются быстро, позволяя сразу увидеть результат изменения настроек. Если вы видите тонкие «антенны» на верхушках пирамид, значит, нужно корректировать скорость или длину втягивания. Если нити толстые и ветвистые — проблема скорее в температуре или влажности материала.

Стрингинг (образование нитей) при 3D-печати часто путают с плохим охлаждением, но корень проблемы всегда лежит в гидравлике расплава. Понимание того, как вязкость борется с давлением, позволяет технологу не гадать, а методично устранять причину дефекта.

Ретракт и базовые параметры для быстрой настройки

Прежде чем мы начнем двигать ползунки в слайсере, давайте договоримся об одном правиле: программная настройка не исправит механические проблемы. Если у вас люфтит фитинг или проскальзывает шестерня экструдера, никакие «магические» цифры ретракта не помогут. Поэтому настройку мы начинаем не с компьютера, а с принтера.

Подготовка: фундамент для настройки

Первый шаг — это проверка **E-steps** (шагов экструдера). Если принтер думает, что подал 100 мм пластика, а по факту подал 95 или 105 мм, то расчет давления в сопле будет неверным. Для борьбы с паутиной критически важна точность подачи.

Второй момент — **диаметр филамента**. Мы привыкли считать, что он 1.75 мм. Но если в вашей партии реальный диаметр 1.71 мм или 1.78 мм, это влияет на объем экструзии. Измерьте пруток штангенциркулем в трех местах и внесите среднее значение в слайсер.

И, конечно, чистота сопла. Нагар внутри или снаружи работает как магнит для расплавленного пластика. Сделайте «холодную протяжку» (cold pull), чтобы убедиться, что канал чист.

Базовые параметры ретракта: с чего начать

Настройки кардинально отличаются в зависимости от типа экструдера. Я подготовила для вас стартовые диапазоны, от которых удобно отталкиваться при калибровке.

| Тип экструдера | Длина ретракта (Distance) | Скорость ретракта (Speed) | Комментарий |

|---|---|---|---|

| Direct Drive | 0.5 – 2.5 мм | 20 – 45 мм/с | Короткий тракт позволяет делать быстрые и короткие рывки. Начните с 1.0 мм / 35 мм/с. |

| Bowden | 3.0 – 8.0 мм | 25 – 60 мм/с | Длинная трубка создает гистерезис. Начните с 5.0 мм / 45 мм/с. |

Логика настройки проста:

- Если паутина жирная и густая — увеличиваем длину ретракта (шаг 0.2–0.5 мм).

- Если появляются пропуски в начале следующего слоя или слышны щелчки — уменьшаем длину или скорость.

- Для мягких пластиков (TPU) скорость всегда снижаем (до 20–30 мм/с), чтобы филамент не растягивался и не зажевывался шестернями.

Скорость перемещения и Combing

Параметр **Travel Speed** (скорость холостого перемещения) часто недооценивают. Чем быстрее сопло перелетит от одной точки к другой, тем меньше времени у пластика будет, чтобы вытечь. Для современных принтеров (даже бюджетных вроде Ender-3 последних ревизий) ставьте 150–200 мм/с. Если механика позволяет, можно и выше.

Режим **Combing** (в Cura) или его аналоги («Avoid crossing perimeters» в других слайсерах) — это мощный инструмент. Он заставляет сопло перемещаться только над уже напечатанными областями.

- Включено (All/Within Infill): Паутина, если и возникнет, останется внутри модели и не испортит внешний вид.

- Выключено: Сопло ходит по кратчайшему пути. Используйте это только для TPU или если время печати критически важно, а качество поверхности вторично.

Тонкая настройка: Coasting, Wipe и Z-hop

Когда базовый ретракт не справляется, подключаем «тяжелую артиллерию».

Coasting (Движение накатом). Принтер прекращает подачу пластика чуть раньше конца линии, используя остаточное давление в сопле для допечатывания. Это снижает давление перед ретрактом.

Когда включать: Если у вас Bowden-экструдер и вы видите «прыщи» в конце швов или жирные нити. На Direct-системах эффект менее заметен.

Wipe (Протирание сопла). Сопло делает небольшое движение (обычно внутрь модели) перед подъемом, как бы вытираясь о стенку.

Когда включать: Практически всегда для PETG и вязких пластиков. Это отлично срезает «хвосты».

Z-hop (Подъем по Z). При ретракте стол опускается (или сопло поднимается), чтобы не задеть модель.

Нюанс: Многие считают, что Z-hop помогает от паутины. На практике часто бывает наоборот — вертикальное движение вытягивает тонкий волосок вверх, как пик на взбитых сливках.

Рекомендация: Включайте Z-hop (0.2–0.4 мм) только если сопло сбивает детали или оставляет борозды на верхней поверхности. Для борьбы со стрингингом лучше сначала попробовать настроить Wipe.

Температура и поток (Flow)

Часто проблема решается банальным снижением температуры на 5–10 градусов. Пластик становится более вязким и меньше течет. Но будьте осторожны: слишком низкая температура ухудшит спекаемость слоев.

Flow Multiplier (Extrusion Multiplier). Если вы подаете слишком много пластика, в сопле всегда избыточное давление. Попробуйте уменьшить поток до 95–98% для PLA/PETG. Это часто убирает микро-волоски, которые не уходят ретрактом.

Методика итеративного тестирования

Не пытайтесь настроить всё сразу на сложной модели. Используйте методичный подход. Вам понадобится модель Retraction Tower или простой тест с двумя столбиками.

- Температурный тест. Сначала найдите минимальную температуру, при которой слои прочно спекаются. Это ваша база.

- Тест длины (Distance). Распечатайте башню, меняя длину ретракта каждые 5-10 мм высоты.

Пример: Начинаем с 3 мм, заканчиваем 7 мм (для Bowden). Ищем этаж, где нити исчезли. - Тест скорости (Speed). Зафиксируйте лучшую длину и меняйте скорость.

Наблюдение: Слишком быстрая скорость может разорвать расплав внутри сопла, что приведет к еще большему количеству нитей или пузырям воздуха.

Если вы видите толстые ветви — увеличивайте длину. Если видите тончайшую паутину, похожую на пух — попробуйте снизить температуру или увеличить скорость перемещения (Travel speed).

Ускорения и Pressure Advance

В прошивке принтера есть параметры, которые влияют на рывки. Высокие значения Jerk и Acceleration на экструдере могут провоцировать резкие скачки давления.

Однако настоящим спасением для бизнеса, где важна скорость, являются алгоритмы опережения давления: Linear Advance (в Marlin) или Pressure Advance (в Klipper). Они предсказывают поведение пластика, снижая давление перед поворотами и остановками.

Как проверить: Если у вас Klipper, обязательно проведите калибровку Pressure Advance. Это часто позволяет уменьшить длину ретракта в 2 раза и полностью убрать паутину даже на высоких скоростях.

Шпаргалка по слайсерам

Разные программы называют одни и те же функции по-разному. Вот краткий гид:

- Cura:

- Retraction Distance / Speed — основные настройки.

- Combing Mode — режим обхода периметров.

- Coasting — находится в разделе Experimental (Экспериментальные).

- Outer Wall Wipe Distance — настройка протирания.

- PrusaSlicer / SuperSlicer:

- Retraction Length — длина.

- Lift Z — это Z-hop.

- Wipe while retracting — отличная реализация протирания.

- Avoid crossing perimeters — аналог Combing.

- Simplify3D:

- Coast at End — настройка наката.

- Wipe Nozzle — протирание (можно задать длину).

- ideaMaker:

- Позволяет очень гибко настраивать Minimal Travel for Retraction — минимальное расстояние перемещения, при котором срабатывает ретракт. Это спасает филамент от перетирания на моделях с частой детализацией.

Помните, идеальных настроек «раз и навсегда» не существует. Разные катушки пластика (даже одного производителя, но разных цветов) могут вести себя по-разному. Заведите журнал настроек для каждого материала — это сэкономит вам часы работы в будущем.

Материалы и аппаратные решения для надёжной печати

Даже идеально настроенный профиль в слайсере не спасет печать, если исходный материал набрал влагу или механика принтера дает сбои. Часто бывает так: вы потратили часы на подбор скорости ретракта, а паутина никуда не делась. В этом случае проблему нужно искать не в программном коде, а в «железе» и физике самого пластика.

Влага в филаменте: главный враг чистого ретракта

Вода, попадая в горячее сопло, мгновенно закипает. Образующийся пар создает избыточное давление внутри хотэнда, выталкивая пластик наружу даже тогда, когда экструдер пытается втянуть его обратно. Это физика, которую нельзя отменить настройками.

Для разных материалов существуют свои нормы сушки и хранения. В 2025 году использование активных сушилок (филамент-драйеров) стало стандартом даже для домашней печати, не говоря о бизнесе.

| Материал | Температура сушки | Время | Признаки влажности |

|---|---|---|---|

| PLA | 40–45 °C | 4–6 часов | Ломкость нити, легкий треск при печати |

| PETG | 60–65 °C | 6–8 часов | Сильная паутина, пузырьки на поверхности |

| Nylon (PA) | 70–80 °C | Минимум 6 часов | Пар из сопла, молочный оттенок у прозрачных видов |

| TPU | 50 °C | 4 часа | Вспенивание, невозможность контроля нитей |

Проверить влажность можно простым взвешиванием. Взвесьте катушку до сушки и после. Потеря веса даже на 2-3 грамма говорит о том, что в пластике было достаточно воды, чтобы испортить партию деталей. Для хранения используйте герметичные боксы с силикагелем, индикатор которого нужно регулярно проверять. Если он изменил цвет — пора регенерировать влагопоглотитель.

Роль сопла и хотэнда

Состояние сопла напрямую влияет на то, как обрывается нить пластика при перемещении. Изношенное отверстие с неровными краями работает как плохой кран: оно подтекает. Латунные сопла при печати композитами (с углеволокном или стекловолокном) теряют геометрию за считанные часы. Если вы заметили, что диаметр экструзии стал визуально толще или струя пластика выходит под углом, сопло нужно менять.

Диаметр тоже имеет значение. Сопло 0.2 мм более склонно к засорам, но дает меньше паутины на микроскопических деталях из-за меньшего объема расплава в камере. Стандартные 0.4 мм — золотая середина.

Чистота канала — залог успеха. Регулярно делайте «холодную протяжку» (cold pull).

- Нагрейте сопло до рабочей температуры материала (например, 240 °C для PETG).

- Вставьте кусок нейлона или PLA.

- Охладите хотэнд до 90 °C (для PLA) или 140 °C (для Nylon).

- Резким движением выдерните нить. На ней останется нагар и мусор из внутренней камеры сопла.

Конструкция термобарьера также критична. Хотэнды с тефлоновой трубкой (PTFE liner), доходящей до самого сопла, обеспечивают отличное скольжение для PLA, но деградируют при температурах выше 240 °C, сужая канал и тормозя ретракт. Цельнометаллические (all-metal) термобарьеры необходимы для тугоплавких пластиков, но они требуют более агрессивного охлаждения радиатора и часто капризны к длине ретракта — если вытянуть разогретый пластик слишком высоко в холодную зону, он там застрянет.

Механика экструдера: натяжение и люфты

Частая ошибка операторов — перетянутая пружина подающего механизма. Если зубчатое колесо слишком сильно вгрызается в филамент, оно деформирует его сечение. Овальная нить хуже проходит через трубку Боудена, создавая лишнее трение. Это трение мешает пружине давления в сопле быстро отработать ретракт.

С другой стороны, слабое натяжение приводит к проскальзыванию при быстрых рывках ретракта. Найдите баланс: на прутке должны оставаться четкие, но не глубокие следы зубов.

Люфт в фитингах — скрытый враг систем Bowden. Если при ретракте трубка двигается в зажиме хотя бы на 1-2 мм, эти миллиметры вычитаются из длины вашего ретракта. В итоге мотор отработал назад, а давление в сопле не упало. Используйте качественные фитинги и фиксирующие скобы.

Калибровка e-steps (шагов экструдера) — это база. Если принтер недоливает или переливает пластик, настройки ретракта будут бесполезны. Сначала добейтесь идеальной экструзии на сплошном кубе, и только потом боритесь с нитями.

Охлаждение и температурный режим

Эффективный обдув модели помогает разорвать тонкую нить расплава до того, как она превратится в длинную паутину. Для PLA и PETG вентиляторы обдува должны работать мощно. Однако поток воздуха не должен попадать на нагревательный блок, иначе PID-регулятор начнет скакать, меняя вязкость пластика.

Стрингинг (образование нитей) при 3D-печати часто усиливается в закрытых термокамерах. При печати PLA в закрытом корпусе температура внутри может подняться до 40-50 °C. Это размягчает нить еще до входа в хотэнд (heat creep), что приводит к пробкам и катастрофическому стрингингу. Для PLA всегда открывайте дверцу или снимайте колпак.

Для ABS и ASA ситуация обратная: обдув модели обычно выключен или минимален, чтобы избежать расслоения. Здесь борьба с нитями ведется исключительно настройками ретракта и скоростью перемещения (travel speed).

Программные помощники: Linear Advance и Pressure Advance

Современные прошивки (Marlin, Klipper) предлагают мощные инструменты, которые решают проблему гидравлической инерции расплава.

- Linear Advance (Marlin) / Pressure Advance (Klipper): Эти алгоритмы предсказывают давление в сопле. Принтер перестает давить пластик еще до того, как головка доедет до угла, позволяя остаточному давлению «дорисовать» линию. Это радикально снижает необходимость в больших ретрактах.

- Firmware Retraction: Позволяет менять параметры ретракта прямо в меню принтера во время печати, не перенарезая файл. Это бесценно для быстрой калибровки новой катушки.

Постобработка: когда настройки бессильны

В мелкосерийном производстве иногда дешевле допустить наличие тончайшей паутины, чем удваивать время печати сложными настройками. Удалить нити можно быстро:

Термический способ: Быстрый проход строительным феном (на минимальной мощности) или газовой горелкой. Тонкие волоски PLA и PETG мгновенно сворачиваются и исчезают. Главное — не перегреть саму деталь, чтобы ее не повело.

Механический способ: Жесткая щетка с коротким ворсом отлично счищает «катышки» с поверхности. Для внутренних отверстий используйте сверла или развертки.

Химический способ: Для ABS и ASA работает сглаживание в парах ацетона или нанесение растворителя кистью. Это не только убирает нити, но и делает поверхность глянцевой. Для PLA существуют специальные растворители (например, дихлорметан), но работать с ними нужно в вытяжном шкафу.

Контроль качества для бизнеса

Если вы печатаете на заказ, стабильность важнее рекордов скорости. Введите систему входного контроля для каждой новой партии филамента. Даже у одного производителя пластик из разных партий может отличаться по текучести.

Создайте «эталонный образец» (Golden Sample) для теста на стрингинг. Печатайте его при смене катушки. Если паутина превышает допустимые нормы (например, «не более 2 нитей на тест»), сушите пластик или корректируйте профиль. Ведите журнал настроек: записывайте температуру, ретракт и коэффициент потока (Flow) для каждого цвета и типа материала. Это сэкономит вам часы при повторных заказах через полгода.

Часто задаваемые вопросы по волосам и ретракту

В процессе работы с 3D-парком часто возникает ситуация, когда материал сухой, механика исправна, но деталь все равно покрывается тонкой паутиной. Операторы и инженеры тратят часы на перебор параметров в слайсере, действуя наугад. Чтобы систематизировать этот процесс, мы собрали наиболее острые вопросы, возникающие в цехах малого бизнеса, и подготовили на них прямые, технически обоснованные ответы. Эти рекомендации актуальны для текущих версий слайсеров и оборудования по состоянию на конец 2025 года.

Какой ретракт ставить для Bowden и для Direct drive?

Это самый частый вопрос при настройке нового профиля. Разница в конструкции экструдера диктует принципиально разные подходы к длине и скорости отката нити.

Для **Direct drive** (прямая подача), где шестерни находятся непосредственно над хотэндом, путь филамента короток и жесток. Здесь не нужны большие значения.

- Рекомендуемый старт: Длина 0.5–1.5 мм, скорость 30–45 мм/с.

- Ошибки: Если поставить длину более 2 мм, вы рискуете получить засор (clog) из-за того, что расплавленный пластик затянется в холодную зону радиатора.

Для **Bowden** (подача через трубку) ситуация сложнее. Длинная тефлоновая трубка создает люфт (гистерезис) филамента внутри. Сначала мотор выбирает этот люфт, и только потом создается отрицательное давление в сопле.

- Рекомендуемый старт: Длина 4.0–7.0 мм, скорость 40–60 мм/с.

- Ошибки: Слишком высокая скорость (более 60 мм/с) на боудене часто приводит к проскальзыванию шестерен или «перегрызанию» прутка, так как инерция длинного куска пластика высока.

Ниже приведена таблица стартовых значений для популярных материалов, от которых стоит отталкиваться при калибровке:

| Тип экструдера | Материал | Длина ретракта (мм) | Скорость (мм/с) |

|---|---|---|---|

| Direct Drive | PLA / ABS | 0.8 – 1.2 | 35 – 45 |

| Direct Drive | PETG | 1.0 – 1.5 | 25 – 40 |

| Direct Drive | TPU (Flex) | 0 – 0.5 | 20 – 30 |

| Bowden | PLA / ABS | 5.0 – 6.5 | 45 – 50 |

| Bowden | PETG | 4.0 – 5.5 | 35 – 45 |

Почему после уменьшения температуры нитки не исчезают?

Логика «меньше температура — гуще пластик — меньше течет» работает только до определенного предела. Если вы опустили температуру ниже рабочего диапазона (например, 185°C для PLA или 220°C для PETG), вязкость расплава резко возрастает.

Экструдеру становится труднее продавливать материал через сопло. В системе возрастает внутреннее давление. Когда печать останавливается для перемещения (travel), это избыточное давление, накопленное в трубке или камере расплава, продолжает выталкивать пластик наружу, несмотря на ретракт. Получается обратный эффект: холодное сопло «тянет» за собой материал. Кроме того, низкая температура ухудшает спекаемость слоев, что для бизнеса недопустимо из-за хрупкости изделий. Возвращайте температуру в середину рекомендованного диапазона и ищите причину в настройках движения или механике.

Что такое coasting и как он помогает?

Coasting (движение накатом) — это функция, которая отключает подачу пластика за долю секунды до окончания печати периметра или заполнения. Сопло продолжает движение по инерции, используя остаточное давление в хотэнде для «дописывания» линии.

Это критически важный параметр для Bowden-систем, где давление сбрасывается не мгновенно. Coasting позволяет стравить излишки давления внутри линии, а не в момент перехода сопла по воздуху.

- Как настроить: В Cura или Simplify3D начните с объема coasting volume 0.05–0.1 мм³.

- Признак успеха: Нитки исчезают, швы (z-seam) становятся менее заметными.

- Признак перебора: Появляются дыры (недоэкструзия) перед концом линии.

Нужно ли включать Z-hop и когда это критично?

Z-hop (подъем сопла при перемещении) — спорная функция в контексте борьбы с паутиной. Когда сопло поднимается (обычно на 0.2–0.4 мм), оно разрывает контакт с деталью. В этот момент у пластика появляется время и пространство, чтобы вытечь и образовать тонкий волосок. Практика показывает, что включение Z-hop часто увеличивает количество тончайшей паутины.

Включать Z-hop стоит только в двух случаях:

- Вы печатаете сложную геометрию с тонкими, высокими элементами, которые сопло может сбить при перемещении.

- Вы используете PETG, который склонен налипать на сопло и оставлять «сопли» на поверхности.

Если модель устойчива, лучше отключить Z-hop и настроить режим «Combing» (расчесывание) на «All» или «Not in Skin», чтобы сопло перемещалось над уже напечатанными областями.

Как бороться со stringing на PETG и Nylon?

Эти материалы — главные источники головной боли операторов. Как избежать «паутины» при 3D-печати PETG — вопрос, требующий комплексного подхода, так как этот пластик очень текуч и липок.

Для PETG:

Увеличьте скорость перемещения (Travel Speed) до 150–200 мм/с. Чем быстрее сопло оторвется от детали, тем меньше шансов у нити сформироваться. Уменьшите Flow на 2-3%. PETG не любит, когда его «размазывают», ему нужно чуть больше пространства.

Для Nylon:

Здесь правило одно: сушка. Никакие настройки ретракта не помогут, если нейлон набрал влагу. Влага при нагревании превращается в пар, который «выплевывает» пластик из сопла, создавая неуправляемую паутину. Сушите нейлон при 70–80°C минимум 4–6 часов перед печатью и печатайте прямо из сушилки. Для нейлона также эффективен длинный Wipe (протирка сопла) — 2–5 мм.

Какой эффект даёт уменьшение flow multiplier?

Flow (поток) или Extrusion Multiplier часто по умолчанию завышен. Если принтер давит 100% пластика, в сопле всегда есть избыточное давление. Небольшое уменьшение потока (до 95–98% для PLA и 92–95% для PETG) снижает внутреннее напряжение в расплаве. Это уменьшает вероятность того, что пластик полезет наружу во время холостого хода. Однако будьте осторожны: снижение ниже 90% приведет к слабой адгезии и дырам в верхних крышках (top layers).

Как повлиять на проблему аппаратно — что проверить в первую очередь?

Если программные настройки не помогают, проблема в «железе». Для малого бизнеса простой оборудования стоит денег, поэтому проверяйте узлы в таком порядке:

- Фитинги и трубка (для Bowden): Попросите принтер сделать ретракт и смотрите на фитинг у экструдера. Если трубка «гуляет» вперед-назад хотя бы на 1-2 мм, ретракт не работает — он просто выбирает люфт трубки. Замените фитинги на качественные или используйте фиксирующие скобы.

- Износ сопла: Если отверстие сопла износилось и стало овальным или большего диаметра, оно не может корректно «отсечь» нить.

- Термобарьер: Убедитесь, что тефлоновая трубка внутри хотэнда плотно прилегает к соплу. Малейший зазор создает «пробку», которая работает как поршень, выдавливая пластик в ненужный момент.

Стрингинг (образование нитей) при 3D-печати часто является симптомом именно механических люфтов, которые невозможно компенсировать в слайсере.

Каким тестом подтверждать улучшение?

Не тратьте пластик на печать реальных деталей для тестов. Используйте стандартную модель «Retraction Tower» (башня ретракта). Это модель, которая меняет параметры (обычно длину ретракта) каждые несколько миллиметров высоты.

Для бизнеса важно не просто добиться идеала, а найти рабочий диапазон.

- Скачайте генератор башни ретракта (есть плагины для Cura или готовые g-code генераторы).

- Задайте шаг изменения (например, старт с 3 мм, +0.5 мм на каждый этаж).

- После печати выберите тот сегмент, где нитей уже нет, но поверхность еще не имеет дефектов недоэкструзии.

Если башня напечаталась идеально чистой на всех этажах — значит, ваши базовые настройки уже хороши, и проблема была, скорее всего, в температуре или влажном пластике. Если же вся башня в паутине — возвращайтесь к проверке механики и сушке материала.

Итоги и практический чек-лист для внедрения в бизнесе

Теория без практики в бизнесе стоит немного. Мы разобрали физику процесса и ответы на частые вопросы, теперь пора перевести это в плоскость рабочих инструкций. Если у вас в цехе стоит пять или десять принтеров, вы не можете настраивать каждый «на глаз». Нужна система. Я подготовила пошаговый план, который поможет стандартизировать борьбу с паутиной и снизить процент брака.

Пошаговый алгоритм: от диагностики до стандарта

Этот процесс нужно пройти один раз для каждого типа пластика и принтера, а затем просто поддерживать результат.

Шаг 1. Аппаратная ревизия

Бесполезно крутить настройки в слайсере, если «железо» подводит. Перед любыми тестами механик или оператор должен проверить базу.

- Состояние сопла. Если диаметр отверстия разбит или внутри есть нагар, пластик будет вытекать неконтролируемо. Для малого бизнеса правило простое: меняем латунное сопло каждые 200–300 часов печати абразивами или раз в полгода на обычном PLA.

- Люфты в системе подачи. Особенно критично для боуден-экструдеров. Проверьте фитинги. Если трубка ходит ходуном при ретракте, вы теряете давление. Трубка должна сидеть мертво.

- Зазор в хотэнде. Между трубкой и соплом не должно быть пробки. Это частая причина, по которой стрингниг (образование нитей) при 3D-печати не уходит даже при идеальных настройках.

Шаг 2. Подготовка материала

В 2025 году игнорировать сушку филамента уже просто непрофессионально. Даже PLA требует внимания, если влажность в помещении выше 40%.

Влажный пластик вскипает в сопле. Пузырьки пара выталкивают расплав наружу, создавая те самые нити. Для PETG и нейлона сушка обязательна всегда. Используйте активные сушилки. Весовой контроль помогает понять состояние катушки: если метр нити стал тяжелее на 0,3–0,5 грамма, пластик набрал воду.

Шаг 3. Базовая калибровка экструзии

Проверьте E-steps (шаги экструдера). Если принтер недоливает или переливает, настройки ретракта будут работать некорректно. Откалибруйте подачу так, чтобы при запросе 100 мм прутка заходило ровно 100 мм. Погрешность в 1% уже влияет на результат.

Шаг 4. Подбор температуры и ретракта

Здесь мы ищем баланс. Слишком низкая температура уберет нити, но деталь развалится в руках из-за плохой спекаемости.

Начните с «температурной башни» (Temp Tower). Найдите минимальную температуру, при которой слои крепко держатся. Затем запускайте тест на ретракт.

Рекомендуемые стартовые значения:

- Bowden: Длина 5 мм, скорость 40 мм/с.

- Direct Drive: Длина 1 мм, скорость 30 мм/с.

Меняйте параметры шагами: длину на 0.5 мм, скорость на 5 мм/с.

Шаг 5. Документирование

Когда идеальный результат получен, запишите его. Не надейтесь на память оператора. Создайте профиль в слайсере с названием пластика и датой, например: PETG_BestFilament_Retract4mm_2025.

Метрические цели и контроль качества

В бизнесе «нормально напечаталось» — это не метрика. Нужны цифры. Установите четкие границы допустимого.

Критерии приемки детали:

- Максимальная длина нити: 0.5 мм. Все, что длиннее, требует постобработки, а это время и деньги.

- Количество дефектов: Не более 3–5 «волосков» на 100 готовых изделий в партии.

- Толщина нити: Паутина должна быть тонкой и легко удаляться пальцем или потоком горячего воздуха. Если нить толстая и крепкая — это брак настройки.

Контроль не должен тормозить работу. Оператор осматривает каждую деталь визуально при съеме со стола. Менеджер качества делает выборочную проверку: 5% от партии или 1 деталь из 20.

Автоматизация рутины

Чтобы проблема не возвращалась, процессы нужно автоматизировать.

- Хранение. Купите герметичные контейнеры и силикагель. Индикатор влажности внутри контейнера (гигрометр) стоит копейки, но спасает килограммы пластика.

- Журнал настроек. Ведите таблицу (в Excel или Google Sheets), где указаны: тип пластика, бренд, температура, ретракт и дата последней проверки.

- График обслуживания. Поставьте напоминание о замене тефлоновой трубки и сопла. Плановая замена дешевле простоя.

Когда менять тактику: критерии принятия решений

Иногда настройки бессильны. Важно вовремя понять, что вы уперлись в ограничения технологии или материала. Я составила таблицу-подсказку для принятия решений.

| Симптом | Действие |

| Нити не исчезают при любых настройках ретракта на Bowden | Переход на Direct Drive экструдер или замена материала на менее текучий (например, с PETG на PLA, если позволяет ТЗ). |

| Постоянные пробки и засоры при увеличении ретракта | Уменьшить длину ретракта, проверить охлаждение радиатора хотэнда (термобарьер перегревается). Заменить термобарьер на биметаллический. |

| Качество плавает от катушки к катушке одного производителя | Сменить поставщика пластика. Нестабильный диаметр прутка делает точную настройку невозможной. |

| Нужна идеальная поверхность без постобработки | Использовать химическое сглаживание (для ABS/ASA) или переходить на фотополимерную печать. |

Итоговые чек-листы для персонала

Распечатайте эти списки и повесьте возле рабочих мест. Это снизит человеческий фактор.

Чек-лист Оператора (перед запуском печати)

- Сопло чистое снаружи, нет налипшего пластика.

- Филамент загружен из сушилки или герметичного бокса.

- В слайсере выбран профиль, соответствующий именно этому бренду пластика.

- Первый слой лег ровно, без соплей и пропусков.

- На тестовой линии (skirt/brim) нет капель при переходе.

Чек-лист Менеджера качества (еженедельно)

- Проверка журнала обслуживания принтеров (когда меняли сопло?).

- Выборочный замер диаметра прутка на новых катушках (допуск ±0.03 мм).

- Визуальный осмотр 5 случайных деталей из готовой партии на предмет микро-паутины.

- Проверка условий хранения пластика (цвет индикатора силикагеля).

Внедрение этих простых правил занимает пару дней, но экономит часы постобработки и килограммы пластика в месяц. Системный подход всегда побеждает хаотичные настройки.

Источники

- Стрингинг (образование нитей) при 3D-печати — Натяжение нитей в 3D-принтерах — распространенная проблема, особенно с гибкими материалами. Решите эту проблему с помощью этих пяти простых …

- Как избежать «паутины» при 3D-печати PETG — Flavors — Паутина (или нитки, волосы, струны) – частая проблема в 3D-печати, возникающая из-за остаточного давления в экструдере при перемещении сопла …

- Проблемы качества 3D-печати — Волоски или паутина Волоски (паутина, «волосатая», «усатая» печать) появляются тогда, когда при печати 3D-модели образуются тонкие, нежелательные нити пластика …

- На 3D-принтере научились печатать тонкие нити. — Печать волос и щетины разной жесткости достигается регулировкой скорости подачи пластика и перемещения экструдера. При этом, волосы можно …

- Основные проблемы и решения в области 3D-печати — Если толщина будет меньше, то и слоев должно быть больше. Регулируя количество слоев, нужно наблюдать, как это влияет на качество поверхности.

- Паутина (волосы) при перемещении — Не могу избавиться от волос при печати. Принтер ender 3 s1pro. Сделал кучу разных тестов на разных слайсерах.