Фотополимерные смолы — ключевой материал в технологиях SLA DLP LCD, применяемый в ювелирном деле, стоматологии и инженерии. В статье мы подробно разберём состав и типы смол, критерии выбора для различных задач, принципы печати и постобработки, требования к биосовместимости и безопасность, а также практические советы по тестированию обжигу и внедрению в бизнес маркетингу и управлению запасами для малого бизнеса чтобы вы могли принимать обоснованные решения.

Основы фотополимерных смол и принципы отверждения

Чтобы понять, как из жидкой смолы получается твердый, идеально точный объект, нужно заглянуть в самое сердце материала — на молекулярный уровень. Давайте разберемся, что же на самом деле находится в той самой бутылочке с фотополимерной смолой и какая магия происходит под светом UV-лампы вашего принтера.

По своей химической природе фотополимерная смола — это сложный коктейль, а не однородное вещество. В его основе лежат три ключевых компонента:

- Олигомеры и мономеры. Это строительные блоки будущего изделия. Олигомеры — это короткие цепочки молекул, которые отвечают за основные свойства материала, такие как гибкость, твердость и термостойкость. Мономеры — это более мелкие и подвижные молекулы, которые служат своего рода «растворителем», снижая вязкость смолы и позволяя ей быстро заполнять пространство между платформой и пленкой. Именно они связываются друг с другом, образуя прочную полимерную сетку.

- Фотоинициаторы. Это самые важные компоненты для процесса печати. Сами по себе мономеры и олигомеры не реагируют на свет. Фотоинициаторы — это светочувствительные молекулы, которые поглощают энергию фотонов (частиц света) и запускают цепную реакцию отверждения. Они — своего рода «спусковые крючки» всего процесса.

- Добавки. Сюда входят пигменты, придающие смоле цвет, стабилизаторы, увеличивающие срок ее хранения, и различные модификаторы, улучшающие определенные свойства, например, ударопрочность или эластичность.

Сам процесс превращения жидкости в твердое тело называется фотополимеризацией. Когда на смолу попадает свет определенной длины волны, фотоинициатор поглощает фотон и распадается на высокоактивные частицы — свободные радикалы. Эти радикалы мгновенно атакуют мономеры и олигомеры, заставляя их соединяться друг с другом в длинные, переплетенные полимерные цепи. Процесс лавинообразный: одна активированная молекула запускает целую цепочку превращений. В результате жидкая смесь за доли секунды превращается в твердый полимерный слой.

Ключевым моментом является соответствие источника света и фотоинициатора. Большинство 3D-принтеров, работающих по технологиям SLA, DLP и LCD, используют источники света с длиной волны 405 нм или, реже, 385 нм. Поэтому производители смол подбирают фотоинициаторы, которые наиболее эффективно поглощают свет именно в этом диапазоне. Среди самых распространенных:

- TPO (трифенилфосфиноксид) — отлично работает в диапазоне 385–405 нм, обеспечивает хорошее отверждение и часто используется в пигментированных смолах.

- BAPO — еще один эффективный инициатор для диапазона 380–420 нм, способный обеспечить глубокое проникновение света.

- Irgacure (например, Irgacure 819) — серия промышленных фотоинициаторов, известных своей высокой эффективностью и способностью отверждать толстые слои, что особенно важно для быстрой печати.

Кинетика отверждения — это не просто мгновенный процесс. Важны два понятия: глубина проникновения излучения и энергетическая доза. Глубина проникновения показывает, насколько глубоко в слой смолы может пройти свет, чтобы вызвать полимеризацию. Она зависит от мощности источника света, прозрачности смолы и концентрации фотоинициатора. Энергетическая доза (измеряется в миллиджоулях на квадратный сантиметр, мДж/см²) — это общее количество световой энергии, которое получил каждый участок слоя. Она рассчитывается как произведение мощности излучения на время экспозиции. Недостаточная доза приведет к недополимеризации, хрупкости и плохому сцеплению слоев. Избыточная — к «засветке» соседних областей, потере детализации и геометрическим искажениям.

Состав смолы напрямую влияет на скорость отверждения и финальные свойства. Например, смолы на основе акрилатов полимеризуются очень быстро, но могут быть хрупкими и давать значительную усадку. Эпоксидные системы отверждаются медленнее, но обеспечивают высокую прочность, химическую стойкость и минимальную усадку. Золотой серединой часто выступают уретанакрилаты, которые сочетают в себе прочность, гибкость и приемлемую скорость полимеризации, что делает их идеальными для инженерных смол.

На практике все эти химические и физические процессы сводятся к настройке параметров печати. Типичная толщина слоя варьируется от 25 до 100 микрон (0.025–0.1 мм). Чем тоньше слой, тем выше детализация, но дольше печать. Время экспозиции одного слоя может составлять от 1 до 15 секунд для монохромных LCD-экранов и дольше для других технологий. Для большинства стандартных смол требуется энергетическая доза в районе 100–200 мДж/см² для надежного отверждения слоя. Эти параметры критически важны, поскольку они напрямую влияют на точность размеров, качество поверхности и механическую прочность готовой детали. Валидация параметров печати — это обязательный этап внедрения технологии. Он включает печать калибровочных моделей (например, AmeraLabs Town или Validation Matrix) и их последующий обмер для проверки точности геометрии. Основные принципы и методики таких испытаний можно найти в стандартах ASTM, например, ASTM D638 для испытаний на растяжение, что позволяет объективно сравнить свойства материалов. Правильный подбор параметров — это залог стабильного и предсказуемого результата в вашем бизнесе.

Классификация смол и ключевые физико‑механические характеристики

После того как мы разобрались в химических основах и принципах отверждения фотополимеров, самое время перейти к практике. Выбор правильной смолы — это 90% успеха, ведь материал определяет почти все: от внешнего вида модели до ее функциональных возможностей. Рынок предлагает огромное разнообразие составов, и чтобы не запутаться, давайте разложим их по полочкам, ориентируясь на задачи ювелиров, стоматологов и инженеров.

Стандартные модельные смолы

Это, можно сказать, «рабочие лошадки» 3D-печати. Они идеально подходят для создания визуальных прототипов, макетов, фигурок и любых объектов, где первостепенное значение имеют высокая детализация и гладкая поверхность, а не механическая прочность. Большинство новичков начинают именно с них.

- Вязкость: Обычно низкая, в диапазоне 150–500 мПа·с, что обеспечивает быструю печать и легкую очистку модели.

- Механические свойства: Относительно хрупкие. Модуль упругости составляет 1–2 ГПа, предел прочности при растяжении — 25–50 МПа, а удлинение при разрыве редко превышает 2–8%.

- Твердость: По шкале Шора D составляет 70–80.

- Термостойкость: Невысокая. Температура стеклования (Tg) около 50–80°C, а температура тепловой деформации (HDT) — 50–60°C.

- Усадка: Может быть значительной, до 3–6%, что нужно учитывать при проектировании точных деталей.

Примеры коммерческих обозначений: Standard Resin, Model Resin, Draft Resin. Эти смолы хороши для демонстрации концепта, но не для функциональных тестов.

Литейные (Castable) смолы

Специализированный материал для ювелиров и инженеров, занимающихся литьем по выплавляемым моделям. Главная задача такой смолы — в точности повторить геометрию будущего изделия и полностью, без остатка, выгореть в процессе прокалки литейной формы.

Ключевые свойства для ювелиров — это минимальное содержание золы и предсказуемая, стабильная усадка. Любой остаток в форме приведет к дефектам на поверхности отливки, а неконтролируемая усадка исказит геометрию украшения.

- Содержание золы: Критически важный параметр. У качественных литейных смол он не превышает 0.1%, а часто и 0.05%.

- Вязкость: 250–600 мПа·с, что является хорошим компромиссом между текучестью и способностью удерживать форму.

- Механика: Модели достаточно хрупкие, чтобы с ними можно было работать, но не предназначены для нагрузок. Твердость по Шору D — 60–70.

- Усадка: Стабильная и низкая, в пределах 2–3%. Производители часто дают рекомендации по масштабированию модели в CAD-программе для компенсации усадки.

Примеры коммерческих обозначений: Castable Wax, Wax Castable, Jewelry Resin. Процесс обжига таких моделей требует строгого соблюдения температурного профиля, который всегда указывается производителем. Подробнее об этом мы поговорим в следующей главе.

Стоматологические смолы

Это целый класс материалов, сертифицированных для медицинского применения. Здесь на первый план выходят биосовместимость, точность и возможность стерилизации.

- Биосовместимые смолы (ISO 10993): Материалы, прошедшие тесты на цитотоксичность и раздражающее действие. Они используются для изделий, контактирующих с телом человека.

- Для хирургических шаблонов: Требуется высокая жесткость, прозрачность для визуального контроля и возможность стерилизации в автоклаве. Твердость по Шору D 80–85.

- Для временных коронок и мостов: Важны прочность на изгиб, износостойкость и соответствие цвету зубов. Материалы класса IIa по медицинской классификации.

- Для элайнеров и капп: Необходима гибкость, прозрачность и долговечность.

- Модельные стоматологические смолы: Используются для печати моделей челюстей и разборных штампиков. Главное требование — высочайшая точность (до 25–50 микрон) и стабильность размеров, чтобы обеспечить идеальную посадку будущей реставрации.

Общие параметры для стоматологических смол: вязкость 150–450 мПа·с, усадка не более 1–3%, высокая твердость и устойчивость к дезинфицирующим растворам.

Инженерные смолы

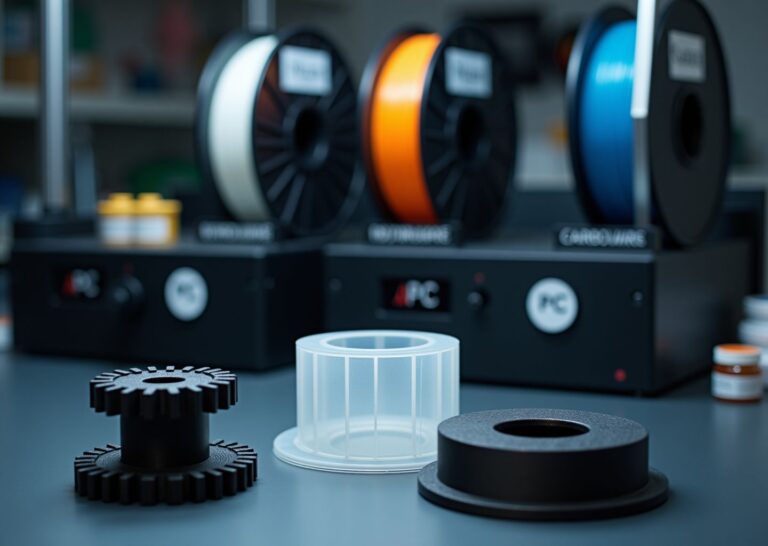

Эта группа материалов создана для решения функциональных задач. Они имитируют свойства промышленных пластиков, таких как ABS, поликарбонат или резина, и используются для создания работающих прототипов, оснастки, корпусов и даже мелкосерийных деталей.

- Tough / Durable (Прочные): Обладают высоким сопротивлением удару и усталостной прочностью. Модуль упругости 2–3 ГПа, предел прочности 50–70 МПа, удлинение при разрыве 15–30%. Идеальны для прототипов с защелками и подвижными соединениями.

- High-Temp (Термостойкие): Выдерживают высокие температуры. Ключевой параметр — HDT, который может достигать 150–230°C. Используются для изготовления литейных форм, вставок в пресс-формы, компонентов для тестирования в горячих средах.

- Flexible / Elastomeric (Гибкие / Эластомерные): Имитируют резину. Характеризуются низкой твердостью по Шору A (от 30 до 80) и огромным удлинением при разрыве (до 300%). Подходят для печати уплотнителей, ручек, амортизаторов.

Для инженерных смол критичны усталостная прочность, термостойкость и химическая стойкость к маслам, растворителям и другим агрессивным средам.

Как читать технический паспорт (TDS)

Технический паспорт или Technical Data Sheet (TDS) — это главный документ, описывающий свойства смолы. Чтобы сделать правильный выбор, научитесь его понимать.

- Физические свойства (в жидком состоянии): Обратите внимание на Viscosity (Вязкость). Чем она ниже, тем легче смоле заполнять зазоры и тем быстрее можно печатать. Высокая вязкость (>1000 мПа·с) может потребовать подогрева ванны.

- Механические свойства (после отверждения):

- Tensile Strength (Предел прочности при растяжении): Показывает, какую нагрузку материал выдержит на разрыв.

- Elastic Modulus (Модуль упругости): Характеризует жесткость материала. Высокое значение — жесткий, но хрупкий; низкое — гибкий.

- Elongation at Break (Удлинение при разрыве): Показывает, насколько материал может растянуться, прежде чем порвется. Высокий процент говорит о пластичности.

- Hardness (Твердость): Обычно указывается по Шору D (для твердых пластиков) или A (для эластичных).

- Термические свойства:

- HDT (Heat Deflection Temperature): Температура, при которой образец под нагрузкой деформируется на заданную величину. Это практический показатель рабочей температуры детали.

- Tg (Glass Transition Temperature): Температура стеклования, при которой полимер переходит из твердого, стеклообразного состояния в вязкотекучее. HDT всегда ниже Tg.

- Рекомендации по печати и постобработке: Производитель всегда указывает рекомендуемое время засветки, толщину слоя и, что очень важно, режим постотверждения (время и температура в УФ-камере). Именно правильная постобработка позволяет достичь заявленных в TDS характеристик.

Не бойтесь экспериментировать. Характеристики в TDS — это результат лабораторных тестов в идеальных условиях. В реальной работе вам, скорее всего, придется немного скорректировать параметры печати под свой принтер и конкретную задачу.

Практические рабочие процессы для ювелиров стоматологов и инженеров

Переход от теории к практике всегда самый интересный. Когда вы уже разобрались в типах смол, пора поговорить о том, как выстроить рабочий процесс. Для каждой из трёх сфер, ювелирного дела, стоматологии и инженерии, существуют свои тонкости и правила, которые определяют конечный результат. Это не просто разные смолы, это совершенно разные подходы к подготовке, печати и обработке.

Для ювелиров всё вращается вокруг идеального литья. Ваш рабочий процесс начинается с выбора правильной литейной (castable) смолы. Главный критерий здесь — минимальное содержание золы, в идеале менее 0,1%. Любой остаток после выжигания модели приведёт к дефектам на поверхности отлитого изделия. Подготовка 3D-модели не менее важна. Модель лучше всего располагать на платформе под углом 30–45 градусов. Такое положение помогает минимизировать эффект «ступенек» от слоёв на криволинейных поверхностях и позволяет разместить поддержки на наименее заметных участках. Сами поддержки должны быть тонкими и легко удаляемыми, чтобы не повредить хрупкую модель. Если модель полая, обязательно предусмотрите дренажные отверстия, иначе жидкая смола останется внутри и испортит и печать, и последующее литьё.

Ключевой этап — это обжиг. Здесь спешка губительна. Процесс должен быть медленным и контролируемым. Типичный профиль обжига начинается с плавного нагрева, примерно 1–2°C в минуту, до температуры около 200°C. На этом этапе нужно сделать паузу, чтобы все летучие компоненты смолы успели испариться без резкого расширения. Резкий нагрев может привести к растрескиванию опоки. После дегазации температуру поднимают до 700–900°C, где модель полностью выгорает. Всегда сверяйтесь с рекомендациями производителя смолы и формомассы. Некоторые смолы требуют специальных инвестиционных материалов, чтобы избежать химической реакции и обеспечить гладкую поверхность отливки. Перед запуском в серию всегда проводите тесты на остаток золы с небольшими образцами.

Типичная ошибка ювелира — использование слишком быстрого цикла обжига, скопированного из работы с традиционным воском. Это почти гарантированно приведёт к браку. Ещё одна проблема — игнорирование рекомендаций по совместимости смолы и формомассы, что вызывает дефекты поверхности металла.

В стоматологии на первом месте стоят безопасность пациента и точность. Рабочий процесс здесь строго регламентирован. Выбор смолы диктуется её назначением. Если изделие будет контактировать с тканями пациента, даже кратковременно, оно должно быть изготовлено из биосовместимого материала, сертифицированного по стандарту ISO 10993. Для изделий, используемых в Европе, необходимо соответствие регламенту MDR (Medical Device Regulation). Это не просто рекомендация, а юридическое требование. После печати такие изделия, как хирургические шаблоны, должны проходить стерилизацию. Важно убедиться, что выбранная смола выдерживает автоклавирование (обработку паром при 134°C под давлением) без деформации. Если нет, придётся использовать более щадящие методы холодной стерилизации, но их эффективность нужно подтверждать.

Точность — второй столп стоматологической 3D-печати. Отклонение в 50–100 микрон для хирургического шаблона может привести к неправильной установке импланта. Поэтому весь процесс, от сканирования до финальной постобработки, должен быть выверен и откалиброван. После печати модель тщательно промывается в изопропиловом спирте, часто в ультразвуковой ванне, затем полностью высушивается. Финальное УФ-отверждение проводится в специальной камере по строгому протоколу производителя. После этого обязателен этап верификации. Готовое изделие сканируется и сравнивается с исходной цифровой моделью, чтобы убедиться в отсутствии геометрических отклонений.

Распространённая ошибка в стоматологии — пренебрежение валидацией всего рабочего процесса. Нельзя просто купить принтер, смолу и начать печатать капы. Каждый этап, включая постобработку, влияет на конечные размеры и биосовместимость. Использование несертифицированных материалов для клинических случаев — это прямой риск для здоровья пациента и репутации клиники.

Инженерный подход отличается фокусом на функциональность. Здесь 3D-печать используется для решения функциональных задач, будь то создание прототипов для проверки эргономики или печать небольших партий конечных изделий. Выбор смолы зависит от задачи. Нужна деталь, выдерживающая удары? Берите жёсткую (tough) смолу. Требуется прототип корпуса для электроники, который будет проходить температурные тесты? Подойдёт высокотемпературная (high-temp) смола. Прототип не просто должен выглядеть как настоящая деталь, он должен вести себя так же. Поэтому после печати обязательны функциональные испытания. Деталь устанавливают в сборку, подвергают нагрузкам, проверяют на износ.

Постобработка для инженеров — это не только очистка, но и способ улучшить механические свойства материала. Например, термический отжиг (annealing), то есть дополнительный прогрев детали в печи после УФ-отверждения, может значительно повысить её прочность, твёрдость и температуру стеклования (Tg). Для специфических задач инженеры могут использовать композитные смолы с керамическим или стеклонаполнителем для повышения жёсткости и износостойкости. Чтобы ускорить производственный цикл, важно интегрировать печать в общую CAD/CAM систему. Это значит, что уже на этапе проектирования модель оптимизируется под печать, а процесс подготовки файла, расстановки поддержек и запуска печати максимально автоматизируется.

Типичная ошибка инженеров-новичков — оценка прототипа сразу после печати и промывки, без финального отверждения и отжига. Такая деталь будет иметь заниженные механические характеристики и не пройдёт тесты. Другая проблема — игнорирование анизотропии. Свойства напечатанной детали могут различаться в зависимости от направления слоёв, и это нужно учитывать при проектировании и ориентации модели на печатной платформе.

Печать постобработка безопасность и контроль качества в производстве

Путь от жидкой смолы до готовой детали — это строгий технологический процесс, где каждый этап влияет на конечный результат. Ошибки в постобработке или пренебрежение безопасностью могут свести на нет все усилия, вложенные в моделирование и печать. Давайте разберем этот цикл по шагам, чтобы вы могли выстроить предсказуемое и качественное производство.

Хранение и подготовка смолы

Работа со смолой начинается задолго до заливки в принтер. Правильное хранение — залог стабильности материала. Фотополимеры чувствительны к свету и температуре. Храните их в оригинальной, светонепроницаемой таре при температуре 10–25°C. Слишком низкая температура повысит вязкость смолы, что затруднит её выравнивание между слоями и может привести к дефектам. Высокая температура, наоборот, ускоряет старение и может запустить нежелательные химические реакции. Срок годности большинства смол составляет от 6 до 12 месяцев. Использование просроченного материала чревато нестабильной полимеризацией и ухудшением механических свойств.

Перед каждой печатью бутылку со смолой нужно тщательно взболтать в течение нескольких минут. Пигменты и другие компоненты со временем оседают, и без перемешивания состав будет неоднородным. Если вы возвращаете смолу из ванночки принтера обратно в бутылку, обязательно профильтруйте её через специальное сито с ячейкой 100–200 микрон. Это удалит мелкие отверждённые частицы и мусор, которые могут повредить плёнку ванночки или стать причиной дефектов на поверхности модели.

Процедура печати и очистка деталей

Перед запуском печати убедитесь, что платформа откалибрована, а FEP-плёнка в ванночке чистая и не имеет повреждений. Любые загрязнения или царапины на плёнке отразятся на качестве нижних слоёв модели. После завершения печати начинается этап постобработки, который не менее важен, чем сама печать.

Первый шаг — очистка детали от остатков жидкой смолы. Самый распространённый метод — промывка в изопропиловом спирте (IPA) или этаноле с концентрацией не ниже 90%. Эффективнее всего использовать двухступенчатую промывку. Сначала деталь погружается в «грязный» спирт для удаления основной массы смолы, а затем — в «чистый» для финальной очистки. Для ускорения процесса и лучшего результата, особенно для моделей со сложной геометрией, используют ультразвуковую ванну. Двух-пяти минут в УЗ-ванне обычно достаточно, чтобы полностью очистить даже самые труднодоступные участки. Существуют и альтернативы спирту. Водорастворимые смолы можно промывать обычной водой, что удобнее и безопаснее. Также на рынке появляются специализированные очистители, которые менее летучи и агрессивны, чем IPA.

После промывки деталь необходимо полностью высушить. Остатки спирта на поверхности при последующем отверждении могут привести к появлению белёсого налёта и трещин. Можно оставить модель на воздухе или использовать сжатый воздух для ускорения процесса. Некоторые производства применяют сушильные печи с температурой 50–60°C, что сокращает время сушки до 30 минут.

UV-постотверждение и термообработка

Очищенная и высушенная деталь всё ещё не обладает финальными свойствами. Она отверждена лишь частично. Для завершения полимеризации и достижения максимальной прочности её необходимо подвергнуть дополнительному UV-облучению. Этот процесс называют постотверждением или «дозасветкой». Для этого используются специальные камеры с UV-лампами, работающими в спектре 385–405 нм. Время постотверждения варьируется от 10 до 60 минут и зависит от типа смолы, размера детали и мощности камеры. Повышение температуры внутри камеры до 40–60°C ускоряет процесс и способствует формированию более прочной полимерной сетки, что улучшает механические свойства на 15–25%.

Для некоторых инженерных смол, особенно тех, что предназначены для работы под нагрузкой или при высоких температурах, применяют дополнительный этап — термоотжиг (annealing). После UV-постотверждения деталь помещают в печь и выдерживают при определённой температуре (например, 60–80°C) в течение 2–4 часов. Это позволяет снять внутренние напряжения, возникшие в материале во время печати и отверждения. В результате значительно повышается температура стеклования (Tg), твёрдость и прочность изделия.

Безопасность и утилизация отходов

Химическая безопасность — это аспект, которым нельзя пренебрегать. Неотверждённая фотополимерная смола токсична и является сильным аллергеном. Прямой контакт с кожей может вызвать раздражение или со временем привести к развитию контактного дерматита. Поэтому при работе с жидкой смолой и свеженапечатанными деталями обязательно используйте средства индивидуальной защиты (СИЗ):

- Нитриловые перчатки. Латексные перчатки не подходят, так как смола может проникать сквозь них.

- Защитные очки. Предотвратят попадание брызг в глаза.

- Респиратор с фильтрами от органических паров. Необходим при работе в плохо проветриваемом помещении для защиты органов дыхания от летучих органических соединений (VOC).

Рабочее место должно быть оборудовано хорошей вентиляцией. Идеальный вариант — вытяжной шкаф или специальный бокс для 3D-принтера с системой фильтрации воздуха. Если этого нет, обеспечьте постоянный приток свежего воздуха, организовав сквозное проветривание.

Обращение с отходами требует особого внимания. Жидкую смолу, загрязнённый спирт, перчатки и салфетки нельзя выбрасывать в обычный мусор или сливать в канализацию. Это опасные химические отходы. Самый простой способ утилизации — полимеризация. Оставьте ёмкость с отходами под прямыми солнечными лучами или под мощной UV-лампой до полного затвердевания. Затвердевшие остатки смолы и пластика уже не токсичны и могут быть утилизированы как бытовые отходы, если это не противоречит местным нормативам.

Контроль качества

Чтобы гарантировать стабильный результат, особенно в коммерческом производстве, необходима система контроля качества.

- Визуальный осмотр. Первый и самый простой этап. Деталь осматривается на предмет дефектов: смещения слоёв, недопечатанных элементов, трещин, пузырей.

- Измерение геометрии. Для проверки точности размеров используют штангенциркули и микрометры. В стоматологии и инженерии, где допуски особенно строги, применяют 3D-сканеры. Они позволяют сравнить полученную деталь с исходной CAD-моделью и выявить отклонения с точностью до 10–20 микрон.

- Механические испытания. Для функциональных прототипов и конечных изделий важно убедиться, что их свойства соответствуют заявленным в техническом паспорте (TDS) смолы. Проводятся тесты на растяжение (ASTM D638), изгиб (ASTM D790) и твёрдость по Шору (ASTM D2240).

- Специализированные проверки. Для стоматологических изделий обязательна проверка на биосовместимость по стандартам ISO 10993. Для ювелирных выжигаемых смол критически важен тест на зольность, чтобы убедиться в чистоте выгорания.

Ведение документации по всему технологическому процессу — от партии смолы и настроек принтера до параметров постобработки — является ключевым для сертификации продукции, отслеживания брака и работы с претензиями клиентов. Это превращает 3D-печать из хобби в надёжный производственный инструмент.

Часто задаваемые вопросы ответы и практические рекомендации

В работе с фотополимерами всегда возникает множество вопросов, особенно на старте. Я собрала самые частые из них от ювелиров, стоматологов и инженеров и постаралась дать короткие, но ёмкие ответы. Это своего рода шпаргалка, которая поможет быстро сориентироваться в ключевых моментах.

Безопасность и здоровье

Чем опасны неотверждённые смолы и что делать при проливе?

Неотверждённая смола токсична при контакте с кожей и при вдыхании паров. Она может вызывать сильные аллергические реакции, раздражение и химические ожоги. Полностью отверждённый полимер в большинстве случаев безопасен.

Практический совет. Алгоритм действий при проливе:

- Наденьте нитриловые перчатки и защитные очки.

- Промокните разлив бумажными полотенцами или впитывающим материалом.

- Протрите поверхность изопропиловым спиртом (IPA) до полного удаления остатков смолы.

- Все использованные материалы (полотенца, перчатки) поместите в прозрачный пакет, оставьте под УФ-лампой или на солнце до полного отверждения смолы, и только потом утилизируйте как твёрдые бытовые отходы.

Рабочее место обязательно должно быть оборудовано хорошей вытяжной вентиляцией.

Совместимость смолы и принтера

Как понять, подходит ли смола для моего SLA, DLP или LCD-принтера?

Совместимость определяется в первую очередь длиной волны, на которой работает ваш принтер. Большинство современных принтеров используют источники света с длиной волны 405 нм, и почти все смолы на рынке рассчитаны именно на неё. Реже встречаются принтеры с длиной волны 385 нм. Второй фактор это мощность источника света, которая влияет на время засветки.

Практический совет. Проверьте совместимость в три шага:

- Посмотрите в технической документации (TDS) на смолу, для какой длины волны она предназначена.

- Уточните рабочую длину волны вашего 3D-принтера в его спецификациях.

- Если длины волн совпадают, найдите профиль настроек для этой смолы под ваш принтер. Обычно производители смол или сообщество пользователей предоставляют готовые параметры (время засветки слоя, высота подъёма и т.д.). Начинайте с них и печатайте калибровочные тесты для точной подстройки.

Обжиг и литьё (для ювелиров)

Как добиться чистого, беззольного выгорания и избежать дефектов литья?

Ключ к успеху в использовании специализированных выжигаемых (castable) смол с содержанием золы менее 0.1% и в правильном цикле обжига. Ошибки обычно связаны со слишком быстрым нагревом, из-за которого полимер расширяется и рвёт формомассу, или с недостаточной вентиляцией опоки, когда газам некуда выходить.

Практический совет. Используйте проверенный температурный профиль. Медленно поднимайте температуру до 150-200°C и выдержите на этом уровне 2-3 часа. Это позволит полимеру медленно выгореть, не повредив форму. Затем плавно поднимайте температуру до 750°C для полного удаления остатков и прокалки формы. Убедитесь, что литниковая система спроектирована правильно, чтобы обеспечить выход газов. Подробнее о процессе можно прочитать в руководстве Wax Castable от Liqcreate.

Биосовместимость и сертификация (для стоматологов)

Что такое стандарт ISO 10993 и как его учитывать?

ISO 10993 это международный стандарт, который определяет, как оценивать биологическую безопасность медицинских изделий. Если вы печатаете что-то, что будет контактировать с телом пациента (хирургические шаблоны, временные коронки, капы), смола обязательно должна иметь сертификацию по этому стандарту. Он подтверждает, что материал не токсичен, не вызывает аллергии и раздражения.

Практический совет. Всегда используйте смолы с медицинским сертификатом (например, класс I для временного контакта или класс IIa для более длительного). Важно не только выбрать правильную смолу, но и строго следовать всему циклу работы, рекомендованному производителем. Это включает параметры печати, промывку в определённом растворителе и постотверждение в сертифицированном оборудовании. Любое отклонение от протокола аннулирует биосовместимость.

Стоимость и экономика

Как посчитать себестоимость одной детали и когда своя печать выгоднее аутсорса?

Себестоимость складывается не только из цены смолы. Нужно учитывать износ оборудования, расходники и рабочее время.

Практический совет. Формула для расчёта себестоимости:

(Объём модели в мл * Цена смолы за литр / 1000) + Стоимость спирта для промывки + Амортизация принтера и УФ-камеры + Стоимость рабочего времени на постобработку.

Внутренняя печать становится выгодной, когда у вас есть постоянный поток заказов, важна скорость изготовления прототипов (несколько часов вместо нескольких дней на аутсорсе) или требуется полная конфиденциальность проектов. Обычно, если вы печатаете более 10-15 моделей в месяц, собственное оборудование начинает окупаться.

Постобработка

Какие лучшие практики для очистки и финальной полимеризации моделей?

Качественная постобработка напрямую влияет на геометрию, прочность и долговечность детали. Главные ошибки это недостаточная промывка, когда на модели остаётся липкий слой жидкой смолы, и неправильное время или мощность УФ-отверждения.

Практический совет.

- Очистка. Используйте двухступенчатую промывку. Первая ванна с «грязным» изопропиловым спиртом для удаления основной массы смолы, вторая с «чистым» для финальной очистки. 3-5 минут в ультразвуковой ванне значительно повышают качество.

- Сушка. Перед постотверждением модель должна быть абсолютно сухой. Продуйте её сжатым воздухом или дайте высохнуть естественным путём.

- Постотверждение. Используйте специализированную УФ-камеру с контролем температуры и вращающейся платформой. Время отверждения для стандартных смол 15-30 минут, для инженерных и биосовместимых 30-60 минут. Это обеспечивает равномерную полимеризацию и максимальные механические свойства.

Хранение и срок годности

Как правильно хранить смолу и что делать, если срок годности истёк?

Фотополимерные смолы чувствительны к свету и температуре. Хранить их нужно в оригинальной, непрозрачной и герметично закрытой таре в тёмном, прохладном месте при температуре 15-25°C. Стандартный срок годности большинства смол составляет 12 месяцев.

Практический совет. Перед каждым использованием аккуратно взбалтывайте бутылку в течение 1-2 минут, чтобы перемешать компоненты, которые могли осесть. Не храните смолу в ванночке принтера дольше 1-2 дней, лучше сливайте её обратно в бутылку через фильтр. Использование просроченной смолы это лотерея. Она может потерять свои свойства, что приведёт к нестабильным результатам печати, расслоению или полной неудаче. Для некритичных прототипов её можно попробовать использовать, но для ответственных деталей, особенно в стоматологии и ювелирном деле, рисковать не стоит.

Выводы и рекомендации по внедрению фотополимерных смол в малый бизнес

Мы подошли к финалу нашего большого обзора фотополимерных смол. За плечами остались теория, разбор материалов и практические советы. Теперь самое время собрать все воедино и понять, как превратить эти знания в работающий инструмент для вашего бизнеса. Внедрение 3D-печати это не просто покупка принтера, а стратегический шаг, который требует планирования и взвешенного подхода.

Давайте подведем итоги. Ключевая мысль, которая проходит через весь наш гид, проста. Универсальной смолы не существует. Выбор всегда зависит от задачи. Ювелиру нужна выжигаемая смола с зольностью меньше 0.1% для идеального литья. Стоматологу необходим биосовместимый материал, сертифицированный по стандарту ISO 10993, для печати хирургических шаблонов. Инженеру для функционального прототипа потребуется прочная смола с температурой тепловой деформации (HDT) выше 150°C. Всегда начинайте с изучения технической документации (TDS) от производителя.

Тестирование это ваш главный союзник. Не доверяйте слепо маркетинговым обещаниям. Запросите у поставщика образцы или купите небольшую партию смолы для пробной печати. Проверьте ключевые для вас параметры. Для ювелира это чистота выгорания. Для стоматолога точность геометрии и прилегания. Для инженера механическая прочность и стойкость к нагрузкам. Фиксируйте все параметры печати и постобработки, чтобы добиться повторяемости результата.

Безопасность и стандарты не должны быть второстепенным вопросом. Работа с неотвержденными смолами требует строгого соблюдения правил. Обеспечьте хорошую вентиляцию в помещении, используйте нитриловые перчатки и защитные очки. Изучите требования к утилизации отходов. Если вы работаете в медицинской сфере, соответствие стандартам становится юридическим требованием, а не просто рекомендацией.

Пошаговый план внедрения 3D-печати в малый бизнес

Переход от теории к практике может показаться сложным. Чтобы упростить процесс, я предлагаю действовать по следующему плану.

- Стартовый пилотный проект. Не пытайтесь сразу перевести все производство на новые рельсы. Выберите одну простую и понятную задачу. Например, печать мастер-моделей для одной конкретной серии украшений или изготовление тестовых хирургических шаблонов. Цель пилотного проекта не в том, чтобы заработать, а в том, чтобы отладить технологический процесс и оценить реальные трудозатраты.

- Выбор поставщика и материалов. Надежный поставщик это половина успеха. Он не только продаст вам смолу, но и предоставит техническую поддержку, поможет с настройками и профилями печати. Запросите технические паспорта на материалы, сертификаты соответствия. Уточните вопросы стабильности качества от партии к партии. Проведите тестовую печать на нескольких смолах от разных производителей, чтобы выбрать оптимальный вариант.

- Обучение персонала. Ваш сотрудник должен не просто уметь нажимать кнопку «Печать». Ему нужно понимать весь процесс от подготовки 3D-модели и расстановки поддержек до постобработки и контроля качества. Инвестируйте в его обучение. Это могут быть курсы от поставщика оборудования или онлайн-программы. Грамотный специалист сэкономит вам массу времени и денег, избегая типичных ошибок новичков.

- Организация контроля качества. Определите четкие критерии, по которым вы будете оценивать готовую продукцию. Для ювелирных изделий это качество поверхности и точность мелких деталей. Для стоматологических моделей критична геометрическая точность, которую можно проверять с помощью 3D-сканера. Для инженерных деталей важны механические свойства, которые можно тестировать на разрыв или изгиб. Создайте чек-лист для проверки каждого изделия.

- Расчет экономической модели. Посчитайте полную себестоимость одного изделия. Учитывайте не только цену смолы, но и амортизацию оборудования, затраты на электроэнергию, изопропиловый спирт, расходники и время работы специалиста. Сравните полученную цифру с традиционными методами производства. Это поможет вам понять реальную экономическую выгоду и правильно сформировать цену на ваши услуги.

- Маркетинг и продвижение. Не забудьте рассказать своим клиентам о новых возможностях. Покажите, как 3D-печать позволяет создавать более сложные и персонализированные изделия. Предложите услугу срочного прототипирования. Используйте качественные фотографии напечатанных моделей в своих социальных сетях и на сайте. Это продемонстрирует ваш профессионализм и привлечет новых заказчиков.

Ресурсы для дальнейшего изучения

Чтобы углубиться в тему, я рекомендую обратить внимание на несколько ключевых моментов при общении с поставщиками и изучении документации.

- Стандарты. Для инженеров это стандарты ASTM (например, ASTM D638 для испытаний на растяжение). Для стоматологов это серия стандартов ISO 10993 о биологической оценке медицинских изделий.

- Лабораторные испытания. Спросите у поставщика, проводит ли он термогравиметрический анализ (TGA) для выжигаемых смол, чтобы подтвердить низкую зольность. Уточните, какими методами проверяются заявленные механические характеристики.

- Ключевые вопросы для поставщика.

- Какая усадка у смолы после полной полимеризации?

- Совместима ли смола с моей моделью принтера (SLA, DLP, LCD)?

- Какие точные параметры постобработки (время и мощность УФ-камеры, температура) вы рекомендуете для достижения заявленных свойств?

- Предоставляете ли вы профили печати для популярных слайсеров?

Внедрение фотополимерной 3D-печати это марафон, а не спринт. Начните с малого, с одного принтера и одной задачи. Тщательно протестируйте технологию, соберите данные, оцените результаты. Только после успешного завершения пилотного проекта и получения стабильных, повторяемых результатов можно переходить к масштабированию. Этот подход убережет вас от серьезных финансовых потерь и разочарований, позволив плавно и эффективно интегрировать новые технологии в ваш бизнес.

Источники

- Как использовать 3D принтер в ювелирном деле? — В ювелирном деле используются 2 вида материала – воск и фотополимерная смола. Каждый вариант обладает рядом преимуществ и недостатков, от чего зависит выбор …

- Какие виды фотополимерных смол используются в 3D … — А разнообразие и универсальность позволяют эффективно использовать их во многих сферах: от создания прототипов и фигурок до применения в стоматологии, ювелирном …

- Гид по смолам для 3D печати — Смолы являются отличным материалом для печати моделей с высокой степенью детализации, а также для профессионального использования в разных …

- 5 идей для 3D-печати ювелирных изделий — Для 3D-печати можно использовать модельную или выжигаемую смолу. По выжигаемой модели в дальнейшем можно отлить украшение из металла.

- для решения функциональных задач — Принцип применения заключается в том, что из смолы делают точную копию модели, потом заливают ее затвердевающим жаропрочным материалом. После этого заготовку …

- 3D производство ювелирных украшений — как запустить … — Используя компьютер и ПО для проектирования, ювелир создает 3D-модель изделия, а затем печатает ее из воска или из фотополимерной смолы. Печать …

- Wax Castable Смола для 3D-печати ювелирных изделий — Liqcreate Wax Castable создает идеальные модели для литья ювелирных, стоматологических и промышленных деталей. Эта статья задумана как руководство по 3D-печати …

- Купить фотополимерную смолу для принтера в Москве — В ювелирной отрасли она используется для создания мастер-моделей сложных украшений с тончайшими элементами. Такие модели затем применяются в процессе литья по …