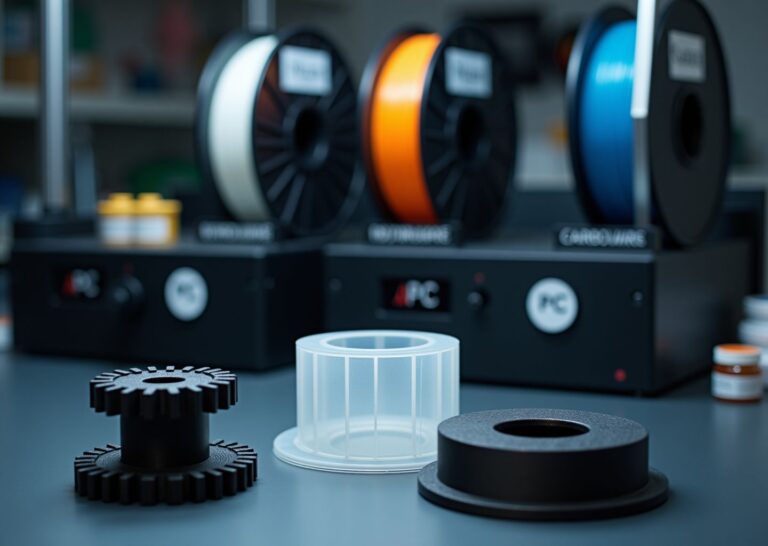

Выбор пластика — ключевой этап внедрения 3D‑печати в малом бизнесе. Этот гид подробно сравнивает PLA, ABS, PETG и ASA: их свойства, печатные настройки, постобработку, области применения и практические советы для маркетинга и производства. Поймите, какой материал решит ваши задачи — от прототипа до готового товара для продажи или эксплуатации на улице.

Основы выбора материала для FDM 3D‑печати

Выбор пластика для FDM‑печати — это не просто подбор цвета. Это стратегическое решение, которое определяет прочность, долговечность, внешний вид и, в конечном счете, себестоимость вашего изделия. Для малого бизнеса, где каждый рубль на счету, а репутация строится на качестве, ошибка в выборе материала может стоить дорого. Давайте разберемся в ключевых критериях, которые помогут вам сориентироваться в мире филаментов и найти идеальный вариант для ваших задач.

Начнем с фундаментальных свойств, которые отличают один пластик от другого.

- Механическая прочность, ударная вязкость и эластичность. Эти три параметра часто путают. Механическая прочность — это способность детали сопротивляться нагрузке на разрыв или изгиб без разрушения. Ударная вязкость показывает, как материал выдерживает резкие, внезапные удары. Хрупкий материал может иметь высокую прочность, но низкую вязкость, он треснет от падения. Эластичность — это способность материала возвращаться к исходной форме после деформации. Для жесткого корпуса важна прочность, а для защелки — эластичность и вязкость.

- Температура стеклования (Tg) и плавления. Температура плавления — это точка, где пластик становится жидким. Но для готового изделия гораздо важнее температура стеклования. Это порог, при котором материал начинает размягчаться и терять форму. Деталь из PLA с Tg около 60°C, оставленная в машине на солнце, может «поплыть», в то время как изделие из ABS (Tg ~100°C) сохранит свою геометрию.

- Усадка и склонность к деформации (warping). При остывании пластик сжимается. Это и есть усадка. Если она происходит неравномерно, края детали отрываются от печатного стола, а сама модель изгибается. Этим особенно известен ABS. Для борьбы с деформацией требуются закрытые камеры и подогреваемые столы, что усложняет и удорожает печать.

- Химическая и УФ‑стойкость. Если ваша деталь будет контактировать с маслами, растворителями или находиться на улице, эти параметры критичны. Например, ASA‑пластик был создан как аналог ABS, но с высокой устойчивостью к ультрафиолету, что делает его идеальным для уличных вывесок и корпусов. PLA же под прямыми солнечными лучами со временем теряет прочность и выцветает.

- Адгезия между слоями. Это сила сцепления одного слоя пластика с другим. Слабая адгезия — слабое изделие, которое может расслоиться по линиям печати. Она зависит не только от материала, но и от температуры печати и наличия обдува.

- Совместимость с поддержками и постобработка. Некоторые проекты требуют использования поддержек. Идеально, когда материал поддержки легко отделяется, не повреждая основную модель. Также подумайте о финишной обработке. ABS легко сглаживается парами ацетона до глянцевого блеска. PLA и PETG требуют механической обработки, такой как шлифовка и покраска.

Важно понимать, что на результат влияет не только сам пластик, но и ваше оборудование. Тип экструдера (Bowden или Direct Drive), диаметр нити (стандартные 1.75 мм или более редкие 2.85 мм), а также точность калибровки принтера играют огромную роль. Даже самый дорогой инженерный пластик даст плохой результат на неоткалиброванном оборудовании.

Для малого бизнеса к техническим характеристикам добавляются экономические.

- Себестоимость детали. Она складывается не только из цены катушки филамента. Учитывайте процент брака (особенно с капризными пластиками вроде ABS), затраты на электроэнергию (подогрев стола и камеры), а также время на постобработку.

- Повторяемость и скорость производства. Для серийных изделий важна стабильность. Вы должны быть уверены, что десятая деталь будет идентична первой. Простые в печати материалы, как PLA, обеспечивают высокую повторяемость и скорость, тогда как печать из ASA или ABS требует большего контроля.

- Внешний вид и сертификация. Если вы делаете сувениры, важен внешний вид, доступность ярких цветов и текстур. Если же речь идет об упаковке для пищевых продуктов, на первый план выходит наличие пищевого допуска (food grade), которым обладают некоторые марки PETG.

Чтобы упростить выбор, задайте себе несколько контрольных вопросов.

- Что это за деталь? Прототип для проверки формы (подойдет дешевый PLA), функциональный узел в механизме (нужен прочный PETG или ABS), сувенир (важен вид, снова PLA), уличная вывеска (только ASA или защищенный ABS), деталь для контакта с едой (сертифицированный PETG).

- В каких условиях она будет работать? Температура, влажность, УФ‑излучение, химические контакты.

- Какие у меня требования к внешнему виду? Нужна ли гладкая поверхность, важна ли точность мелких деталей?

- Сколько я готов потратить времени и денег? Готов ли я к экспериментам с настройками для сложного пластика или мне нужен быстрый и предсказуемый результат?

Наконец, не забывайте о логистике и экологии. Убедитесь, что выбранный вами филамент доступен у надежных поставщиков в России, чтобы избежать простоев. Правильно организуйте хранение, так как многие пластики гигроскопичны, то есть впитывают влагу из воздуха, что резко ухудшает качество печати. Изучите возможности утилизации отходов, особенно если ваше производство генерирует много брака или тестовых образцов. Этот комплексный подход позволит вам выбрать не просто «хороший» пластик, а оптимальный материал для решения конкретной бизнес‑задачи.

PLA преимущества и ограничения для бизнеса

PLA, или полилактид, по праву считается рабочей лошадкой FDM‑печати и отправной точкой для многих, кто входит в мир аддитивных технологий. Этот материал получают из возобновляемого сырья, такого как кукурузный крахмал или сахарный тростник, что создает ему репутацию экологичного пластика. С химической точки зрения это биоразлагаемый полиэфир, и это свойство определяет многие его сильные и слабые стороны. Основные механические характеристики делают его достаточно жестким, но при этом хрупким материалом. Он хорошо выдерживает статическую нагрузку на сжатие и изгиб, но плохо справляется с ударами.

Ключевой параметр, который нужно знать каждому предпринимателю, работающему с PLA, это его температура стеклования (Tg). Она составляет примерно 55–65°C. Это та температура, при которой материал начинает размягчаться и терять форму. Проще говоря, деталь, оставленная на приборной панели автомобиля в солнечный день, скорее всего, деформируется. Печать же обычно происходит при температуре экструдера в диапазоне 180–230°C, что делает его одним из самых низкотемпературных филаментов.

Главное преимущество PLA для малого бизнеса это простота работы. Он практически не дает усадки при остывании, поэтому модели редко деформируются и отрываются от стола. Это позволяет печатать на принтерах без закрытой камеры и даже без подогреваемого стола, что снижает порог входа в технологию. PLA отлично передает мелкие детали, создавая гладкую и аккуратную поверхность. Ассортимент филаментов на рынке огромен. Вы можете найти не только сотни цветов и оттенков, но и композиты с добавлением дерева, металла, углеволокна, а также шелковистые, светящиеся в темноте и меняющие цвет в зависимости от температуры варианты.

Однако ограничения у материала тоже существенные. Низкая термостойкость делает его непригодным для деталей, работающих в условиях нагрева. Со временем под воздействием влаги и микроорганизмов он начинает разрушаться, поэтому для уличных изделий он не подходит. Важно помнить, что различные добавки, придающие цвет или текстуру, могут влиять на его механические свойства и параметры печати.

Для малого бизнеса PLA идеален в следующих задачах:

- Прототипы и макеты. Быстрая и дешевая печать позволяет оперативно проверять дизайнерские и инженерные решения.

- Упаковочные вставки и ложементы. Жесткость материала отлично подходит для фиксации продукции внутри коробок.

- Сувенирная продукция. Брелоки, статуэтки, корпоративные подарки. Широкая палитра цветов и текстур дает простор для творчества.

- POS‑материалы. Ценникодержатели, подставки под товары, элементы оформления витрин, которые не подвергаются нагреву.

Чтобы добиться стабильного качества печати, стоит придерживаться нескольких правил. Температуру экструдера лучше подбирать опытным путем для каждой катушки, начиная с рекомендаций производителя, обычно это 190-220°C. Температура стола в 50-60°C улучшит адгезию первого слоя. В качестве адгезивных покрытий хорошо работают синий малярный скотч, клей-карандаш на основе PVP или специальные составы. PLA любит хороший обдув модели, поэтому вентилятор должен работать на 100% мощности почти все время печати. Настройки скорости и ретракции (втягивания нити) подбираются индивидуально под принтер, чтобы избежать «паутины» на модели. Хранить филамент нужно в сухом месте, лучше всего в герметичном пакете с силикагелем, так как он впитывает влагу из воздуха, что ухудшает качество печати.

Постобработка PLA-деталей довольно проста. Их можно шлифовать, грунтовать и красить акриловыми красками. Интересная возможность это использование PLA-моделей в качестве мастер-моделей для вакуумной формовки. Для повышения прочности и термостойкости применяют отжиг (аннеалинг). Деталь помещают в духовку или специальную камеру и нагревают до 70–90°C на 30–60 минут с последующим медленным остыванием. Это упорядочивает кристаллическую структуру полимера, повышая его термостойкость до 80-85°C, но может привести к небольшой усадке (до 2-3%) и деформации, что нужно учитывать при проектировании.

Вопрос использования PLA в контакте с пищей сложный. Сам по себе чистый полилактид безопасен, но красители и другие добавки в филаменте могут быть токсичны. Кроме того, пористая структура напечатанной детали становится рассадником для бактерий. Поэтому для пищевого применения следует использовать только сертифицированный «food safe» филамент и покрывать готовое изделие специальным безопасным лаком.

Перед запуском даже небольшой серии всегда печатайте тестовые образцы. Проверяйте их на прочность, точность размеров и внешний вид. При расчете себестоимости учитывайте не только цену катушки пластика, но и затраты на электроэнергию, время работы принтера, амортизацию оборудования и процент брака. Это позволит сформировать честную цену и понять реальную рентабельность производства.

ABS применение и требования к процессу

Если PLA – это ваш выбор для визуальных прототипов и макетов, то для создания по-настоящему функциональных и прочных деталей нужен материал посерьёзнее. Здесь на сцену выходит ABS, или акрилонитрил-бутадиен-стирол. Это один из первых пластиков в 3D-печати, и он до сих пор остаётся незаменимым для многих инженерных задач. Его часто выбирают для деталей, которые должны выдерживать удары, нагрузки и повышенные температуры.

Ключевые свойства ABS обусловлены его композитной природой. Акрилонитрил придаёт ему химическую стойкость и термостабильность, бутадиен отвечает за ударную вязкость (именно благодаря ему пластик не трескается при падении), а стирол обеспечивает жёсткость и глянцевую поверхность. Благодаря такому сочетанию ABS отлично подходит для производства корпусов электроники, крепёжных элементов, деталей автомобилей и промышленных компонентов.

Однако за прочность приходится платить сложностью в печати. ABS – материал капризный. Для работы с ним вам понадобятся более высокие температуры. Температура экструдера обычно находится в диапазоне 220–250°C, а печатный стол нужно прогревать до 90–110°C. Но самое главное требование – это закрытая камера принтера. У ABS высокий коэффициент термического расширения, он сильно сжимается при остывании. Если печатать в открытом принтере, неравномерное охлаждение приведёт к тому, что деталь начнёт коробиться, углы будут отрываться от стола, а слои – расслаиваться. Закрытая камера создаёт стабильную тёплую среду, минимизируя внутренние напряжения в модели и предотвращая деформацию.

С механической точки зрения ABS превосходит PLA по всем фронтам, когда речь идёт о функциональности. Его ударная вязкость значительно выше, что делает его идеальным для деталей, подверженных механическим воздействиям. Температурная стойкость тоже на высоте. Температура стеклования (Tg) у ABS составляет около 100–110°C. Это значит, что деталь сохранит свою форму и жёсткость даже в салоне автомобиля, оставленного на солнце. ABS сохраняет свои свойства при температурах, которые для многих других пластиков являются критическими. Он также обладает неплохой химической стойкостью к маслам, щелочам и некоторым кислотам. Кроме того, ABS легко поддаётся механической обработке. Его можно сверлить, нарезать резьбу, шлифовать и фрезеровать, не боясь, что деталь расколется.

Вопрос безопасности при работе с ABS нельзя игнорировать. При нагреве он выделяет стирол, который имеет характерный резкий запах и относится к летучим органическим соединениям (ЛОС). Для малого бизнеса, где принтер часто стоит в рабочем помещении, это критически важно. Обязательно организуйте хорошую вентиляцию. В идеале – это вытяжка, которая будет отводить испарения непосредственно из камеры принтера на улицу. Использование качественного воздушного фильтра с HEPA и угольными элементами также является обязательным минимумом для обеспечения безопасности сотрудников.

Одно из главных преимуществ ABS, которое делает его таким популярным, – это широкие возможности постобработки.

- Ацетоновая баня. Это, пожалуй, самый известный способ обработки ABS. Деталь помещается в закрытую ёмкость с парами ацетона. Пары растворяют тонкий верхний слой пластика, сглаживая линии между слоями и создавая идеально гладкую, глянцевую поверхность, как у литого изделия. Этот процесс не только улучшает внешний вид, но и увеличивает прочность детали за счёт лучшего спекания слоёв.

- Механическая обработка. Шлифовка, полировка, сверление – всё это ABS переносит отлично.

- Склейка и покраска. Детали из ABS легко склеиваются с помощью растворителей на основе ацетона или специальных клеев для пластика. После небольшой подготовки поверхности (шлифовка и грунтовка) он отлично красится.

- Гальванизация. ABS – один из немногих пластиков для 3D-печати, который можно покрывать металлом гальваническим способом. Это позволяет создавать детали с металлическим покрытием (например, хромированные), которые будут прочными, износостойкими и электропроводными.

Для малого бизнеса ABS открывает возможность производить прочные корпуса для устройств, функциональные зажимы и крепления, а также мелкосерийные промышленные компоненты. Его можно использовать и для уличных деталей, но с оговоркой. ABS чувствителен к ультрафиолету, под воздействием солнечного света он со временем становится хрупким и меняет цвет. Поэтому для уличного применения детали из ABS необходимо защищать, например, покрывая их УФ-стойкой краской или лаком.

При расчёте себестоимости изделий из ABS важно учитывать не только цену филамента. Добавьте сюда повышенные затраты на электроэнергию (из-за высоких температур стола и камеры) и, что самое важное, процент брака. Из-за склонности к деформации часть первых отпечатков может пойти в мусор. Перед запуском серии обязательно проведите тесты на термостойкость и долговечность, чтобы убедиться, что деталь соответствует требованиям. Рассчитайте свой процент брака на тестовой партии и заложите эти потери в конечную стоимость продукта. Это позволит избежать неприятных сюрпризов и сделать производство рентабельным.

PETG особенности и универсальность в производстве

Если ABS кажется вам слишком капризным, а возможностей PLA уже не хватает, самое время познакомиться с PETG. Этот материал часто называют золотой серединой в мире FDM-печати, и не без оснований. Он вобрал в себя многие достоинства PLA и ABS, став одним из самых универсальных и востребованных пластиков для малого бизнеса, особенно при производстве прототипов и небольших серий.

PETG это полиэтилентерефталат, модифицированный гликолем. Исходный материал, PET, вам хорошо знаком по обычным пластиковым бутылкам для воды. Однако в чистом виде он для 3D-печати не подходит из-за высокой температуры плавления и склонности к кристаллизации, что делает его хрупким. Добавление гликоля (та самая буква «G» в названии) кардинально меняет свойства. Материал становится более прочным, гибким и, что самое главное, удобным для печати. Популярность PETG объясняется просто. Он предлагает механическую прочность, близкую к ABS, но при этом печатается почти так же легко, как PLA, не требуя обязательного наличия закрытой камеры и не издавая резкого запаха.

Для работы с PETG вам понадобится экструдер, способный нагреваться до 230–250°C, и подогреваемый стол с температурой 60–90°C. Эти параметры достижимы для большинства современных 3D-принтеров, что делает материал доступным для широкого круга пользователей.

Механические свойства и печатные нюансы

Главное преимущество PETG — это его механические характеристики. Он обладает отличной ударной вязкостью, то есть способностью поглощать энергию удара без разрушения. Детали из него получаются не такими жёсткими, как из PLA, но и не такими хрупкими. Они могут слегка изгибаться под нагрузкой, что идеально подходит для различных защёлок, креплений и функциональных элементов. Ещё один важный плюс — низкая усадка. В отличие от ABS, который склонен к короблению и отрыву от стола, PETG ведёт себя гораздо стабильнее, позволяя печатать крупные объекты с высокой точностью. К тому же он устойчив ко многим химическим веществам, включая масла, слабые кислоты и щёлочи.

Но идеальных материалов не бывает. Основная проблема при печати PETG — это склонность к образованию тонких нитей, или «паутины», между отдельными частями модели. Это связано с его вязкостью в расплавленном состоянии. Борьба с этим явлением требует тщательной настройки параметров ретракции (втягивания нити) и охлаждения. Вам придётся поэкспериментировать со скоростью и длиной ретракта, а также скоростью вентилятора обдува. Иногда помогает небольшое снижение температуры печати.

Адгезия к столу у PETG тоже имеет свои особенности. Он может прилипнуть к чистому стеклу или PEI-покрытию так сильно, что при попытке снять деталь вы рискуете оторвать кусок поверхности стола. Чтобы этого избежать, рекомендуется использовать разделительный слой, например, клей-карандаш или специальный адгезив.

Вопросы пищевого применения и постобработка

Часто можно услышать, что PETG безопасен для контакта с пищевыми продуктами. Исходное сырьё действительно может иметь пищевой допуск. Однако важно понимать, что напечатанное изделие — это не то же самое, что монолитный кусок пластика.

- Пористость. Между слоями печати остаются микроскопические пустоты, где могут скапливаться остатки пищи и размножаться бактерии.

- Добавки. Красители и другие модификаторы, добавленные в филамент, могут не иметь пищевого допуска.

- Чистота оборудования. Сопло принтера, особенно если оно из латуни, может содержать свинец, который способен попасть в изделие.

Поэтому для серийного производства изделий, контактирующих с едой, необходимо использовать сертифицированный филамент и покрывать готовые детали специальными пищевыми лаками или уплотнителями.

Постобработка PETG отличается от ABS. Он не растворяется в ацетоне, поэтому получить глянцевую поверхность с помощью паровой бани не получится. Основные методы — это механическая обработка. Материал хорошо шлифуется, сверлится и режется. Для склеивания деталей между собой отлично подходят цианоакрилатные клеи («суперклей») или двухкомпонентные эпоксидные смолы. Также возможна термическая обработка (отжиг), которая помогает снять внутренние напряжения в детали и немного повысить её прочность, но проводить её нужно осторожно, чтобы не нарушить геометрию.

Рекомендации для малого бизнеса

PETG — это настоящий универсал для небольшого производства. Он выигрывает там, где нужна комбинация прочности, гибкости и хорошего внешнего вида.

- Функциональные прозрачные детали. PETG натурального цвета обладает высокой светопроницаемостью. Из него получаются отличные защитные экраны, корпуса для устройств, где нужно видеть внутренние компоненты, или рассеиватели для светодиодов.

- Элементы с высокой ударной прочностью. Это могут быть защитные кожухи для оборудования, детали для дронов, спортивный инвентарь или крепёжные элементы, которые должны выдерживать падения и удары.

- Гибкие и упругие компоненты. Защёлки, фиксаторы, пружинящие элементы — всё то, что требует небольшой деформации без разрушения.

Для успешного серийного выпуска изделий из PETG ключевым фактором является контроль качества филамента и процесса. Обязательно сушите пластик перед печатью. PETG впитывает влагу из воздуха, хоть и не так активно, как нейлон. Влажный филамент будет трещать при печати, оставляя на поверхности дефекты и снижая прочность слоёв. Инвестиции в сушилку для пластика окупятся стабильностью и качеством ваших изделий. Создайте и сохраните отдельные профили настроек в слайсере для разных типов PETG, так как филаменты от разных производителей могут требовать небольшой корректировки температуры и скорости ретракции. Это позволит быстро запускать печать проверенных моделей без долгой подготовки.

ASA и инженерные компаунды для уличных и нагружаемых деталей

Когда детали, напечатанные из ABS, начинают желтеть и трескаться на солнце, на сцену выходит ASA (акрилонитрилстиролакрилат). По сути, это и есть ABS, но доработанный для улицы. Если ваш малый бизнес планирует выпускать изделия, которые будут эксплуатироваться под открытым небом, этот материал становится основным кандидатом. Он решает главную проблему ABS, его уязвимость к ультрафиолетовому излучению, сохраняя при этом большинство его механических преимуществ.

В сравнении с PETG, ASA значительно более термостойкий и жёсткий. PETG выдерживает нагрев примерно до 80–85°C, тогда как ASA, подобно ABS, сохраняет форму при температурах до 100°C. Это делает его пригодным для тёмных корпусов, которые сильно нагреваются на солнце, или для деталей в подкапотном пространстве автомобиля. Однако за эти свойства приходится платить сложностью печати. ASA требует таких же условий, как и ABS. Нужна закрытая камера для предотвращения расслоения и деформации из-за усадки, а также высокие температуры. Ориентиры для печати следующие: температура сопла 240–260°C и температура стола 90–110°C. Выделение стирола при печати также никуда не девается, поэтому хорошая вентиляция или вытяжка обязательны.

Главные козыри ASA это:

- Высокая УФ- и погодостойкость. Детали из ASA не желтеют, не становятся хрупкими и не теряют механических свойств под воздействием солнечного света и осадков в течение многих лет.

- Устойчивая окраска. Цвет филамента остаётся ярким и насыщенным даже при длительной эксплуатации на улице.

- Хорошая механическая прочность и термостойкость. Свойства очень близки к ABS, что позволяет использовать его для нагруженных узлов.

Когда же стоит выбрать именно ASA? Ответ прост. Если деталь будет использоваться на улице, ASA — ваш выбор по умолчанию. Для корпусов уличных датчиков, элементов наружной рекламы, деталей для садового инвентаря, автомобильных компонентов (решётки радиатора, корпуса зеркал) или элементов фасадного декора он подходит идеально. Выбирать ABS для таких задач можно только при условии последующей покраски УФ-стойкими красками, что усложняет и удорожает производство. PETG для уличных задач подходит слабо, он со временем деградирует от ультрафиолета, хотя и медленнее, чем PLA.

Инженерные и композитные филаменты

Иногда прочности и жёсткости даже ASA или ABS недостаточно. Здесь малый бизнес может перейти в высшую лигу, используя инженерные и композитные филаменты. Это материалы, в основе которых лежит прочный полимер (например, нейлон, поликарбонат, или даже PETG), армированный измельчённым углеродным или стеклянным волокном.

Такие материалы дают огромный скачок в механических свойствах. Детали становятся значительно жёстче, прочнее на разрыв и изгиб, а также более термостойкими. Углепластик (например, PA-CF или PETG-CF) обеспечивает максимальную жёсткость и стабильность размеров, а стеклонаполненные композиты (PA-GF) предлагают отличную ударную вязкость.

Но за всё приходится платить. Композиты чрезвычайно абразивны. Обычное латунное сопло сточится до неузнаваемости за несколько сотен граммов такого пластика, что приведёт к потере точности печати. Для работы с ними необходимо использовать сопла из закалённой стали, карбида вольфрама или с рубиновым наконечником. Также для печати нейлонами и поликарбонатами требуется высокотемпературный экструдер (all-metal hotend), способный стабильно работать при температурах 280–300°C и выше. Постобработка таких деталей обычно механическая. Шлифовка возможна, но химическое сглаживание, как правило, не применяется.

Интеграция инженерных пластиков в малый бизнес требует осознанных инвестиций.

- Модернизация оборудования. Потребуются не только hardened-сопла и высокотемпературные хотэнды, но и сушилки для филамента. Нейлоны крайне гигроскопичны и без предварительной сушки печатать ими качественно невозможно.

- Обучение персонала. Оператор должен понимать специфику работы с композитами, уметь подбирать режимы печати и знать, как правильно хранить и подготавливать материал.

- Контроль качества и тестирование. Для деталей, от которых зависит надёжность конечного продукта, необходимо внедрить систему тестирования. Это могут быть как испытания напечатанных образцов на разрыв или изгиб, так и тесты на старение. Например, оставить образец на улице на несколько месяцев и сравнить его состояние с контрольным. Это единственный надёжный способ гарантировать клиенту долговечность изделия.

Переход на ASA и инженерные пластики открывает для малого бизнеса новые рынки, позволяя производить действительно прочные и долговечные изделия для самых суровых условий эксплуатации. Подробнее о свойствах ASA можно прочитать в специализированных обзорах.

Часто задаваемые вопросы

Даже после детального разбора материалов у вас наверняка остались конкретные вопросы, которые возникают в ежедневной работе. Я собрала самые частые из них, с которыми сталкиваются владельцы малого бизнеса и операторы печати, и подготовила короткие, но проверенные на практике ответы.

Какой пластик выбрать для прототипа?

Для быстрых и недорогих прототипов, где важен только внешний вид и геометрия, берите PLA. Если же прототип должен выдерживать небольшие нагрузки, защелкиваться или тестироваться на гибкость, лучше подойдет PETG, так как он значительно прочнее и менее хрупкий.

Какой пластик лучше для уличного использования?

Здесь выбор очевиден — ASA. Он специально разработан для работы под солнцем, дождем и на морозе, не теряя цвета и прочности со временем. ABS тоже можно использовать, но его придется обязательно красить или покрывать УФ-стойким лаком для защиты от разрушения ультрафиолетом.

Можно ли использовать PLA для изделий, контактирующих с едой?

Нет, обычный PLA для этого категорически не подходит. Из-за пористой структуры, образующейся при послойной печати, в нем легко размножаются бактерии, а красители в составе филамента могут быть токсичны. Для пищевых изделий используйте только специальные сертифицированные пластики (чаще всего это натуральный PETG) и печатайте их из сопла из нержавеющей стали на идеально чистом оборудовании.

Как уменьшить коробление (warping) при печати ABS?

Ключ к успеху — стабильная температура. Используйте принтер с закрытой камерой, чтобы избежать сквозняков и резких перепадов температур. Также увеличьте температуру стола до 100–110°C и нанесите на него адгезив, например, специальный клей или раствор ABS в ацетоне.

Как бороться с «паутиной» и «соплями» (stringing) у PETG?

PETG очень текучий, поэтому любит оставлять тонкие нити. Во-первых, хорошо просушите филамент перед печатью, так как влага сильно усугубляет проблему. Во-вторых, в настройках слайсера увеличьте скорость и дистанцию ретракта (втягивания нити) и попробуйте немного снизить температуру печати.

Нужна ли вытяжка при печати ABS и ASA?

Да, и это не рекомендация, а требование безопасности. Оба этих материала при нагреве выделяют стирол — летучее соединение с резким неприятным запахом, вдыхание которого вредно для здоровья. Обязательно организуйте печать в хорошо проветриваемом помещении с активной вытяжкой, отводящей воздух за пределы рабочей зоны.

Как отжигать (аннеалить) PLA и зачем это нужно?

Отжиг — это контролируемый нагрев готовой детали в духовке или специальной камере при температуре 80–110°C с последующим медленным остыванием. Эта процедура «упорядочивает» кристаллическую структуру полимера, что повышает термостойкость PLA с 60°C до 80–85°C и увеличивает его прочность. Учтите, что деталь при этом может дать небольшую и неравномерную усадку (до 1-2%).

Какие композитные филаменты требуют смены сопла?

Любые, в составе которых есть абразивные частицы: углеволокно (Carbon Fiber), стекловолокно (Glass Fiber), а также филаменты с добавлением металла, дерева или светящегося в темноте люминофора. Для печати ими нужно установить сопло из закаленной стали, рубина или карбида вольфрама, иначе стандартное латунное сопло сотрется за несколько часов печати, испортив и деталь, и само сопло.

Как быстро оценить себестоимость мелкой серии?

Используйте простую формулу: (стоимость пластика на все изделия) + (стоимость электроэнергии за время печати) + (амортизация принтера, обычно это небольшая сумма) + (стоимость вашего рабочего времени на подготовку и постобработку). Всегда закладывайте в итоговую цену 10–15% на возможный брак, тесты и калибровку.

Какие тесты проводить перед запуском серии?

Распечатайте 3–5 финальных образцов и проверьте их по ключевым для вашего изделия параметрам. Обязательно оцените точность геометрии (штангенциркулем), межслойную адгезию (попробуйте расслоить деталь), и общую прочность (попробуйте сломать в самом слабом месте). Если деталь будет работать при повышенной температуре или на улице, проведите соответствующие стресс-тесты: нагрейте феном, положите в морозилку или оставьте на солнце на пару дней.

Мой PETG плохо прилипает к столу, что делать?

PETG не любит, когда его «вдавливают» в стол, как PLA. Сделайте зазор между соплом и столом чуть больше (примерно на толщину листа офисной бумаги) и используйте барьерный слой, например, синий малярный скотч или клей-карандаш. На чистое стекло PETG может прилипнуть так сильно, что оторвется вместе с куском стекла.

ABS трескается по слоям прямо во время печати. В чем причина?

Это деламинация — классическая проблема ABS, вызванная слишком быстрым остыванием слоев и внутренними напряжениями из-за усадки. Убедитесь, что принтер находится в полностью закрытой камере без щелей, отключите обдув детали (или снизьте его до минимума 10–20%) и проверьте, что в помещении нет сквозняков.

Если нужно принять решение очень быстро, воспользуйтесь этими короткими чек-листами.

Чек-лист 1: Быстрый выбор пластика

- Визуальный прототип, макет, сувенир? → PLA

- Функциональная деталь для помещения (кронштейн, шестерня, корпус)? → PETG

- Корпус для электроники, который будет греться, или деталь, которую нужно сгладить ацетоном? → ABS

- Деталь для улицы (номер дома, крепление на авто, садовый инвентарь)? → ASA

Чек-лист 2: Готовность к печати «капризными» пластиками (ABS/ASA)

- У меня есть принтер с закрытой термокамерой.

- Я могу организовать хорошую вытяжку из зоны печати.

- Печатный стол моего принтера стабильно греется до 110°C.

- Я готов потратить время на эксперименты с настройками для борьбы с усадкой.

Если на все вопросы ответ «да» — вы готовы к работе с инженерными пластиками.

Более подробное сравнение всех характеристик вы найдете в нашей сводной Матрице выбора материала, к которой мы перейдем в следующем разделе.

Итоги рекомендации и план внедрения для малого бизнеса

Итак, мы разобрались с основными вопросами. Теперь давайте перейдем от теории к практике. Внедрение 3D‑печати в малый бизнес это не просто покупка принтера, это выстраивание нового производственного процесса. Чтобы этот путь был максимально гладким, я подготовила для вас дорожную карту и конкретные рекомендации.

Краткие выводы по выбору пластика

Чтобы не запутаться в многообразии материалов, держите простую шпаргалку. Она поможет принимать 90% решений быстро и без лишних раздумий.

- Используйте PLA, когда вам нужны прототипы, макеты, сувениры, декоративные элементы или любые изделия, не подверженные нагреву и серьезным механическим нагрузкам. Это ваш стартовый, самый простой и доступный материал.

- Выбирайте PETG для функциональных деталей, корпусов, механических узлов, которые требуют прочности на удар и изгиб. Он является золотой серединой между простотой печати PLA и прочностью ABS. Отличный выбор для мелкой серии изделий, где важна долговечность.

- Переходите на ABS или ASA, если ваши изделия будут работать при повышенных температурах (до 100°C) или на улице. ABS хорош для деталей, скрытых от прямых солнечных лучей, например, автомобильные компоненты под капотом. ASA это ваш главный выбор для уличных корпусов, креплений, вывесок, так как он не боится ультрафиолета и не желтеет со временем.

- Инвестируйте в инженерные материалы (нейлон, композиты с углеволокном), только когда базовые пластики не проходят ваши тесты на прочность, износостойкость или химическую стойкость. Это следующий уровень, который требует более продвинутого оборудования и опыта.

Дорожная карта внедрения 3D‑печати

Предлагаю пошаговый план, который поможет систематизировать процесс и избежать типичных ошибок новичков.

- Пилотный проект. Не пытайтесь сразу запустить в печать сложный коммерческий продукт. Выберите что-то простое. Например, брендированный брелок, подставку для визиток или крепежный элемент для вашего же офиса. Цель этого этапа научиться основам, понять реальное время печати и расход материала.

- Тестирование образцов. Напечатайте выбранную деталь из двух-трех разных материалов, например, из PLA и PETG. Проведите простые краш-тесты. Попробуйте сломать деталь руками, оставьте образец на подоконнике под солнцем на неделю, положите в горячую воду. Так вы наглядно увидите разницу в свойствах пластиков, а не просто прочитаете о ней в таблице.

- Оптимизация настроек. Для каждого типа пластика и даже для каждой новой катушки вам потребуется немного скорректировать параметры печати в слайсере. Заведите себе документ или таблицу, куда будете записывать удачные профили настроек (температура сопла и стола, скорость, ретракты) для каждого материала. Это сэкономит вам массу времени и нервов в будущем.

- Контроль качества. Разработайте простой чек-лист для проверки готового изделия. Например, проверка геометрии штангенциркулем, отсутствие пропусков слоев, качество поверхности, прочность на критических участках. Для серийных изделий стабильность качества это ключ к успеху.

- Упаковка и маркировка. Продумайте, как вы будете упаковывать свои изделия. Для хрупкого PLA может понадобиться дополнительная защита. На этикетке или в инструкции обязательно указывайте материал и рекомендации по эксплуатации. Например, «Не оставлять на солнце», «Не мыть в посудомоечной машине».

- Нормы безопасности и утилизация. Помните, что при печати ABS и ASA необходимо организовать хорошую вентиляцию помещения. Эти пластики выделяют стирол. Остатки и неудачные отпечатки из PLA можно утилизировать как биоразлагаемые отходы (при наличии соответствующих условий), а вот ABS и PETG требуют более ответственного подхода к переработке.

Инструменты для принятия решений

Для удобства оценки и выбора материала предлагаю использовать простой чек-лист. Вы можете адаптировать его под свои задачи, добавляя важные для вас параметры.

Шаблон чек-листа для оценки материала

| Параметр | Критерий оценки для вашего изделия | PLA | PETG | ABS | ASA |

|---|---|---|---|---|---|

| Механическая прочность | (например, выдерживает падение с 1м) | Низкая (хрупкий) | Высокая (ударная вязкость) | Высокая (жесткий) | Очень высокая |

| Термостойкость | (например, работа в авто летом) | до 60°C | до 80°C | до 100°C | до 100°C |

| Внешний вид | (например, глянцевая поверхность) | Отличный | Хороший (глянцевый) | Матовый (требует обработки) | Матовый |

| Себестоимость | (цена за грамм/метр) | Низкая | Средняя | Низкая | Средне-высокая |

| Безопасность печати | (требования к помещению) | Безопасен | Безопасен | Нужна вытяжка | Нужна вытяжка |

Выбор поставщиков и управление запасами

На рынке России в 2025 году достаточно много производителей филамента. При выборе поставщика обращайте внимание не только на цену, но и на стабильность качества от партии к партии, отзывы на профильных форумах и наличие материала на складе. Запросите пробники перед покупкой большой партии. Для управления запасами держите на складе хотя бы по одной катушке самых ходовых материалов (PLA, PETG) и цветов. Храните пластик в сухом месте, в вакуумных пакетах с силикагелем, особенно это критично для PETG и нейлона.

Маркетинг и работа с клиентом

Не стесняйтесь показывать клиентам образцы, напечатанные из разных материалов. Дайте им потрогать, согнуть, сравнить. Когда человек сам чувствует разницу между гибкостью PETG и жесткостью PLA, ему проще понять, за что он платит. Всегда прилагайте к изделию краткую инструкцию по уходу. Это повышает ценность вашего продукта и демонстрирует профессиональный подход.

Ваш следующий шаг прост. Выберите деталь для пилотного проекта, закажите катушку PLA и PETG и начните печатать. Практический опыт бесценен, и именно он превратит вас из новичка в профессионала.

Источники

- PETG и ABS: краткое сравнение материалов для 3D- … — ABS также более жесткий, чем PETG (хотя и более гибкий, чем PLA), что делает его широко используемым как жесткий пластик с очень высокой ударной …

- Материалы для 3D печати: сравнение PLA, ABS, PETG … — PETG сочетает лучшие качества PLA и ABS. Он прочнее PLA и менее токсичен, чем ABS. Этот материал часто выбирают для функциональных и промышленных задач.

- Таблица сравнения филаментов 3D-принтеров 2025 — Сравнение термостойкости: ABS сохраняет свои свойства при температуре до 100°C, что в 1,67 раза выше, чем у PLA (60°C), и в 1,18 раза выше, чем …

- 5 популярных пластиков для FDM-печати: особенности, … — PLA, PETG, ABS, TPU и ASA — эти материалы чаще всего используют в 3D-печати. Сделали их сравнение: для чего лучше использовать и в каких проектах, что прочнее, …

- Разбор ASA-пластика: преимущества и лучшие … — Сравнение с PLA, ABS, PETG и PA позволяет точно определить, в каких сценариях ASA оказывается предпочтительным решением, а где уступает конкуре …

- Гид по выбору пластика для 3D печати по технологии FDM — Гид по фотополимерным смолам от LIDER-3D · Материалы для 3D печати: ABS, PLA, PETG, SBS, SEBS, TPE, TPU · Инженерные пластики для 3D-печати. · Что …

- Таблица свойств материалов и параметры печати — ABS, PLA, PETG, Резина, HIPS, Дерево композит, PVA, ASA, Карбон композит, Металл композит, Нейлон, Поли карбонат, Поли пропилен. Усилие к разрушению, МПа

- Пластики для 3D печати, всё что нужно знать о … — PETG более эластичный и долговечный, чем PLA, и более простой в печати, чем ABS. При использовании PETG необходимо помнить о трех вещах, которые следует …