Качество и долговечность филамента напрямую влияют на стабильность производства на 3D-принтерах. В статье подробно разберём, почему филамент «впитывает» влагу, как определить признаки увлажнения и какие методы хранения и сушки подходят для разных материалов. Руководство ориентировано на малый бизнес и практиков, ищущих экономичные и надёжные решения.

Почему филамент теряет свойства и как распознать проблему

Каждый, кто работает с 3D-печатью, рано или поздно сталкивается с ситуацией, когда проверенный принтер и качественный, казалось бы, филамент начинают выдавать брак. Модели получаются хрупкими, поверхность покрыта дефектами, а из сопла доносится странное потрескивание. Чаще всего причина кроется не в оборудовании, а в самом расходном материале. Филамент, как и многие другие полимеры, имеет свойство портиться под воздействием окружающей среды, и главный его враг — это влага, содержащаяся в воздухе.

Чтобы понять, почему это происходит, нужно заглянуть в саму структуру пластика. Большинство полимеров, используемых в FDM-печати, являются гигроскопичными. Этот термин означает их способность активно поглощать молекулы воды прямо из воздуха. Представьте себе губку на микроскопическом уровне. Длинные полимерные цепи, из которых состоит нить филамента, имеют пустоты, куда и проникают молекулы H₂O, образуя с ними водородные связи. Этот процесс не всегда обратим без последствий. Для некоторых материалов, таких как Nylon или PVA, влага запускает процесс гидролиза — химической реакции, при которой вода буквально разрывает полимерные цепи, необратимо снижая прочность материала.

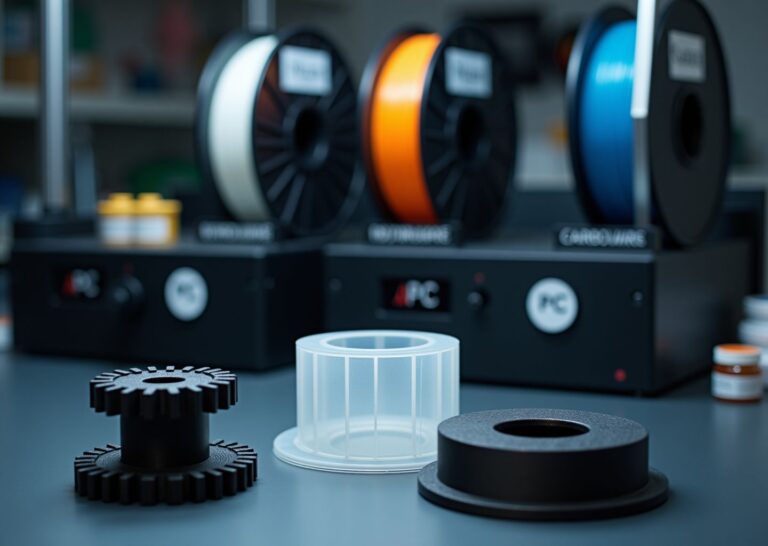

Степень гигроскопичности у разных пластиков сильно отличается. Это ключевой фактор, который нужно учитывать при организации хранения.

- Очень высокая гигроскопичность. Безусловные лидеры здесь — Nylon (Нейлон) и PVA. Эти материалы могут впитать значительное количество влаги всего за несколько часов на открытом воздухе. Например, нейлон при относительной влажности (RH) 50% способен поглотить до 2.5% воды от своей массы за сутки. PVA, будучи водорастворимым, реагирует еще активнее.

- Средняя гигроскопичность. К этой группе относятся PETG и гибкие филаменты, такие как TPU. Они впитывают влагу медленнее, чем нейлон, но достаточно быстро, чтобы это сказалось на качестве печати, если катушка пролежит на открытом стеллаже неделю-другую. Проблемы обычно становятся заметны при влажности воздуха выше 30-40%.

- Низкая гигроскопичность. Самые распространенные пластики, PLA и ABS, считаются относительно устойчивыми к влаге. Однако это не значит, что они неуязвимы. Длительное хранение при влажности выше 50% приведет к тому, что даже PLA станет хрупким, а качество печати заметно ухудшится.

Влияние влажности усугубляется температурой. В теплом и влажном помещении процесс поглощения воды идет значительно быстрее. Критическим порогом для большинства материалов является относительная влажность воздуха в 20-30%. Все, что выше, уже создает риски. В условиях средней полосы России, где влажность в офисных и производственных помещениях без специального контроля держится на уровне 45-55%, проблема становится постоянной.

Когда увлажненный филамент попадает в хотэнд принтера и нагревается до 200-250 °C, вся впитанная вода мгновенно превращается в пар. Этот процесс, похожий на микровзрыв, и является корнем всех проблем. Пар, расширяясь, создает внутри расплавленного пластика пузырьки. Последствия этого процесса легко заметить.

Визуальные и технические признаки увлажненного филамента

Распознать проблему можно еще до того, как вы испортите целую модель. Нужно лишь внимательно наблюдать за процессом печати и состоянием самого материала.

- Звуки при печати. Самый очевидный признак — характерное шипение, щелчки или треск, доносящиеся из сопла во время экструзии. Это звук лопающихся пузырьков пара. Если вы слышите такое, печать лучше остановить.

- Пар и дым из сопла. Из сопла может идти легкий пар или дымок, даже когда принтер простаивает, но хотэнд нагрет. Это испаряется влага с кончика филамента.

- Низкое качество поверхности. Модели, напечатанные влажным пластиком, имеют шероховатую, неровную, как будто «вскипевшую» поверхность. На ней появляются мелкие прыщики, дырочки и наплывы.

- Стрингинг и «паутина». Из-за неравномерного давления в сопле, вызванного парообразованием, пластик вытекает неконтролируемо. Это приводит к появлению тонких нитей («паутины») между отдельными частями модели.

- Плохая межслойная адгезия. Пузырьки пара создают микропустоты между слоями, ослабляя связь между ними. В результате деталь получается хрупкой, слои легко разделяются руками. Прочность такого изделия может снизиться на 25-35%.

- Изменение свойств самого филамента. Влажный PLA становится очень хрупким и может ломаться прямо в трубке подачи. TPU теряет эластичность и становится более липким. Диаметр нити может незначительно увеличиться из-за впитанной влаги, что иногда приводит к застреванию в экструдере.

Как измерить влажность?

Чтобы не действовать вслепую, уровень влажности можно и нужно контролировать. Для малого бизнеса существует несколько доступных методов.

- Гигрометр в помещении. Самый простой и дешевый способ — купить бытовой цифровой гигрометр и разместить его в комнате, где хранятся материалы и работают принтеры. Это даст общее представление об уровне риска. Если прибор стабильно показывает выше 40% RH, пора принимать меры.

- Весовой метод. Этот способ позволяет оценить содержание влаги непосредственно в филаменте. Отрежьте небольшой кусок нити (1-2 метра) и взвесьте его на точных ювелирных весах. Затем тщательно высушите этот образец в специальной сушилке или духовке при рекомендованной температуре. После сушки и остывания взвесьте его снова. Разница в весе и будет массой впитавшейся воды.

- Специализированные влагомеры. Для производств, где качество является критическим параметром, существуют профессиональные приборы для измерения влажности пластика. Они дают точный результат за несколько минут, но их стоимость для небольшой мастерской может быть избыточной.

Понимание физико-химических основ деградации филамента — это первый шаг к управлению качеством печати. Когда вы знаете врага в лицо и умеете распознавать его следы, бороться с ним становится гораздо проще. В следующей главе мы перейдем от теории к практике и рассмотрим конкретные методы хранения, которые помогут вашему бизнесу избежать брака и продлить жизнь расходным материалам.

Практические методы хранения для малого бизнеса

Перейдем от теории к практике. Понимание того, почему филамент портится, это половина дела. Вторая, и самая важная, половина — выстроить в своей мастерской или на производстве работающую систему хранения и сушки. Для малого бизнеса ключевыми факторами всегда будут эффективность, стоимость и простота внедрения. Давайте разберем конкретные методы, от самых бюджетных до профессиональных, оценив их плюсы, минусы и затраты на 2025 год.

Базовые и бюджетные решения

Если вы только начинаете или объемы печати невелики, нет смысла сразу вкладываться в дорогое оборудование. Начать можно с простых и проверенных временем методов.

Герметичные пакеты с вакуумом. Это первый и самый очевидный шаг. Речь идет о специальных плотных пакетах с клапаном, из которых воздух откачивается ручным или электрическим насосом.

- Плюсы. Низкая стоимость (около 150–300 рублей за пакет в 2025 году), экономия места, хорошая защита от пыли и влаги при краткосрочном хранении.

- Минусы. Не подходят для катушек, которые используются постоянно. Каждый раз открывать и заново вакуумировать пакет неудобно. Со временем клапаны могут начать пропускать воздух, сводя всю защиту на нет. Обязательно кладите внутрь пакетик с силикагелем, чтобы он поглощал остаточную влажность.

Контейнеры с осушителями. Следующий уровень — пластиковые или стеклянные контейнеры с герметичной крышкой. Внутрь вместе с катушкой помещается осушитель, чаще всего силикагель.

- Плюсы. Многоразовость, удобный доступ к катушке, надежная защита от пыли. Стоимость одного контейнера на 1-2 катушки составляет 700–1500 рублей, а силикагель обойдется в 200–400 рублей за упаковку, которой хватит надолго.

- Минусы. Требуется регулярный контроль. Силикагель со временем насыщается влагой и перестает работать. Используйте индикаторный силикагель, который меняет цвет (например, с оранжевого на темно-зеленый), когда его пора регенерировать. Для восстановления его достаточно просушить в духовке при 110–120°C в течение 2-3 часов. Не забывайте о регулярности этой процедуры — проверяйте состояние осушителя хотя бы раз в месяц. Оптимальная относительная влажность внутри контейнера для гигроскопичных материалов вроде Nylon или PVA должна быть не выше 10–20% RH.

Активные и продвинутые системы

Когда объемы растут, а в работе используются капризные инженерные пластики, пассивных методов становится недостаточно. Здесь на помощь приходит специализированное оборудование.

Коробки-сушки (Dry Box). Это устройства, которые не только хранят, но и активно сушат филамент при заданной температуре, позволяя печатать прямо из них.

- Плюсы. Поддержание постоянной низкой влажности и оптимальной температуры. Возможность сушить филамент непосредственно перед печатью или даже во время нее. Это значительно сокращает простой оборудования. Популярные модели, такие как Sunlu S2 или eSUN eBox Lite, на 2025 год стоят в диапазоне 5 000 – 9 000 рублей.

- Минусы. Ограниченная вместимость (обычно 1-2 катушки). Потребление электроэнергии. Для небольшой фермы принтеров понадобится несколько таких устройств.

- DIY-альтернатива. Для экономных мастерских можно собрать аналог самостоятельно. Понадобится герметичный контейнер, небольшой нагревательный элемент (например, для террариумов), вентилятор для циркуляции воздуха, гигрометр и термостат. Важно обеспечить герметичный вывод для нити (так называемая герморозетка или фитинг), чтобы влага извне не попадала внутрь. Стоимость такого проекта составит 2000–4000 рублей, но потребует времени и навыков работы с электрикой.

Специализированные шкафы с контролем климата. Это решение для серьезного производства. Такие шкафы позволяют хранить десятки катушек в идеальных условиях с автоматическим поддержанием температуры и влажности.

- Плюсы. Большая вместимость, точный контроль среды, минимальное участие человека. Идеально для хранения дорогих и чувствительных материалов.

- Минусы. Высокая цена. Стоимость профессионального сушильного шкафа на 10-20 катушек в 2025 году начинается от 60 000 рублей и может достигать нескольких сотен тысяч. Это серьезная инвестиция.

Интеграция в бизнес-процесс

Купить оборудование — это только начало. Важно правильно встроить процессы хранения и сушки в ежедневную работу.

Организация рабочего пространства. Станцию сушки (будь то несколько dry box или шкаф) лучше всего размещать в непосредственной близости от 3D-принтеров. Это минимизирует время, в течение которого подготовленный сухой филамент контактирует с окружающим воздухом по пути к экструдеру. Для особо гигроскопичных материалов, таких как Nylon, это критически важно.

Упаковка и маркировка. Правильная организация склада начинается с мелочей.

- Фиксация нити. Всегда закрепляйте конец филамента в специальных отверстиях на катушке. Спутанная нить — это гарантированный сбой печати и потеря времени.

- Маркировка. Каждая катушка, особенно вскрытая, должна иметь четкую маркировку. Создайте простой стикер или бирку, где указано:

- Материал и производитель (например, PETG, BestFilament).

- Дата покупки и партия.

- Дата вскрытия упаковки. Это ключевой момент для отслеживания срока жизни.

- Дата и параметры последней сушки (например, Сушка 28.10.2025, 65°C, 4 часа).

Инвентаризация и ротация запасов. Внедрите принцип FIFO (First-In, First-Out) — «первым пришел, первым ушел». Используйте сначала те катушки, которые были куплены и вскрыты раньше. Это предотвратит ситуацию, когда на полках годами лежит пластик, давно потерявший свои свойства. Простая таблица в Excel или Google Sheets поможет отслеживать запасы, даты и планировать закупки.

Экономическая целесообразность и безопасность

Стоит ли тратиться на сушилку за 7 000 рублей? Давайте посчитаем. Предположим, катушка PETG стоит 2 000 рублей. Печать сложной детали занимает 20 часов рабочего времени принтера (амортизация, электричество — еще около 1000 рублей). Если из-за влажного филамента печать срывается на полпути, вы теряете не только половину катушки (1000 рублей), но и рабочее время (500 рублей). Итого — 1500 рублей убытка. Всего 4-5 таких неудачных печатей полностью окупают стоимость сушилки, которая в будущем сэкономит десятки тысяч рублей и, что не менее важно, ваши нервы и репутацию перед заказчиком. Снижение процента брака даже на 10-15% уже делает покупку сушильного шкафа для небольшого производства рентабельной в течение года.

И последнее, но не по значению — безопасность. Любые устройства с нагревательными элементами, особенно самодельные, требуют внимания.

- Не оставляйте их включенными без присмотра на долгое время.

- Обеспечьте хорошую вентиляцию в помещении, так как при нагреве некоторые пластики могут выделять летучие органические соединения.

- Используйте качественные компоненты и проверяйте надежность всех электрических соединений.

Правильно организованное хранение — это не лишние хлопоты, а основа стабильного качества в 3D-печати и залог предсказуемости вашего бизнеса.

Часто задаваемые вопросы

Часто задаваемые вопросы

Даже после изучения всех тонкостей хранения и сушки, у практиков часто остаются вопросы. Это нормально, ведь теория — одно, а работа с реальными заказами и материалами — совсем другое. Я собрала самые частые сомнения и постаралась дать на них исчерпывающие, конкретные ответы, которые помогут вам в ежедневной работе.

-

Как понять, что филамент отсырел, и чем это грозит бизнесу?

Влажный филамент выдаёт себя сразу. Первые признаки вы услышите: характерное шипение, щелчки или даже треск из сопла экструдера. Это вода в нити мгновенно превращается в пар. Визуально вы заметите обильные «сопли» и паутину на модели, шероховатую, будто вспененную поверхность, и очень плохую адгезию между слоями. Сама нить может стать хрупкой и ломаться в руках или в механизме подачи.

Для бизнеса это прямые убытки. Давайте посчитаем. Допустим, катушка PETG стоит 2500 рублей. Из-за влаги у вас уходит в брак 20% печатаемых деталей. Это потеря 500 рублей с каждой катушки только на материале. Если в месяц вы используете 10 катушек, то теряете 5000 рублей. Добавьте сюда стоимость электроэнергии, амортизацию принтера и, что самое главное, ваше время, потраченное на перезапуск печати и поиск причин брака. Годовые потери малого бизнеса могут легко достигать 50 000 – 60 000 рублей, не говоря уже о риске сорвать сроки заказа и потерять клиента.

-

Можно ли сушить PLA в обычной кухонной духовке?

Да, можно, но с большой осторожностью. PLA — материал с низкой температурой стеклования (около 60°C), поэтому перегрев для него фатален.

- Температура: Установите духовку на 40–45°C, максимум 50°C.

- Время: 4–6 часов для средне увлажненной катушки.

Главная ошибка — доверять ручке регулировки температуры на старой духовке. Они часто врут на 10–20 градусов. Используйте отдельный духовочный термометр для контроля. Не кладите катушку прямо на металлический противень, он может локально перегреть пластик. Лучше подложить кусок картона или пергаментной бумаги. И обязательно дождитесь, пока духовка полностью остынет, прежде чем вынимать катушку, чтобы избежать термического шока.

-

Какие точные параметры сушки для самых капризных пластиков?

Время и температура зависят от степени увлажнения, но вот проверенные отправные точки для сушки в специальном устройстве:

- Nylon (Нейлон): Очень гигроскопичен. Сушить при 80–90°C в течение 6–12 часов. Для нейлонов с добавками (например, стекловолокном) всегда сверяйтесь с инструкцией производителя.

- PETG: Сушить при 65–75°C в течение 4–6 часов.

- PVA: Экстремально впитывает влагу. Сушить при 40–50°C не менее 6–8 часов. После сушки его нужно сразу поместить в герметичный контейнер.

- TPU (Гибкие филаменты): Сушить при 45–55°C около 4–6 часов. При более высокой температуре витки могут слипнуться.

- ABS: Сушить при 80–90°C в течение 3–4 часов.

Эти параметры — для специализированных сушилок. При использовании духовки будьте готовы увеличить время на 20-30% из-за менее эффективной циркуляции воздуха.

-

У меня небольшая мастерская, а иногда приходят большие заказы. Как лучше организовать сушку?

Здесь важен масштаб.

- Для малых партий (1–3 принтера): Идеальным решением будут компактные сушилки филамента вроде Sunlu S2 или eSUN eBox. Они стоят в пределах 15 000 – 20 000 рублей (на 2025 год), потребляют мало энергии и позволяют печатать прямо из них. Это закрывает 90% потребностей небольшой мастерской.

- Для больших объёмов (от 5 принтеров или мелкосерийное производство): Рассмотрите покупку профессионального сушильного шкафа. Он позволяет одновременно готовить к работе 5, 10 или даже 20 катушек. Это централизует процесс, экономит время сотрудников и гарантирует одинаковые условия для всех материалов. Да, начальные вложения выше, но при больших объёмах они быстро окупаются за счёт снижения простоя оборудования.

-

Безопасно ли сушить филамент прямо на катушке? Не деформируется ли он?

Да, сушка на катушке — это стандартная практика. Сам филамент не деформируется, если вы соблюдаете температурный режим. Главный риск — деформация самой катушки. Если температура превысит температуру размягчения пластика катушки (часто это ABS или полистирол), она может «поплыть». Это приведёт к проблемам с размоткой нити. Поэтому никогда не превышайте рекомендованные температуры, особенно для высокотемпературных пластиков вроде Nylon или ABS.

-

Как часто нужно менять силикагель и как его правильно восстанавливать?

Частота зависит от влажности в вашем помещении и герметичности контейнера. Лучше всего использовать силикагель с цветовым индикатором (обычно он меняет цвет с оранжевого на тёмно-зелёный по мере насыщения влагой). Проверяйте его раз в пару недель.

Для восстановления (регенерации) рассыпьте гранулы тонким слоем на противне и поместите в духовку, разогретую до 120–130°C, на 2–3 часа. Дверцу духовки можно оставить слегка приоткрытой для выхода пара. После того как силикагель вернёт свой первоначальный цвет, дайте ему остыть в герметичной ёмкости (например, в стеклянной банке с плотной крышкой), иначе он тут же начнёт впитывать влагу из воздуха. -

Насколько безопасна сушка? Есть ли риск возгорания или вредных выделений?

Безопасность — это главное.

- Перегрев: Используйте только сертифицированное оборудование с защитой от перегрева. Никогда не оставляйте самодельные сушилки или духовку без присмотра надолго. Риск возгорания реален.

- Выделения: При нагреве некоторые пластики, особенно ABS, ASA и Nylon, могут выделять летучие органические соединения (ЛОС) с неприятным запахом. Хотя при температурах сушки их концентрация невелика, процесс лучше проводить в хорошо проветриваемом помещении. С PLA и PETG в этом плане проще, они практически не пахнут.

-

Есть ли особенности хранения для цветных или композитных филаментов?

Да, и они важны.

- Цветные филаменты: Пигменты, придающие пластику цвет, могут разрушаться под действием ультрафиолета. Поэтому храните их вдали от прямых солнечных лучей, в непрозрачных контейнерах или коробках.

- Композиты (с деревом, карбоном, металлом): Наполнители часто делают филамент более гигроскопичным. Например, пластик с древесной мукой впитывает влагу как губка. Такие материалы требуют ещё более строгого контроля влажности. Храните их только в герметичных контейнерах с большим количеством силикагеля. Правильная тара — ключ к успеху.

-

Как посчитать, окупится ли мне покупка профессиональной сушилки?

Очень просто. Оцените ваши ежемесячные потери от брака из-за влаги. Предположим, вы теряете на этом 3000 рублей в месяц (стоимость пластика, электричества, времени). Хорошая сушилка на одну-две катушки стоит около 15 000 рублей. Срок окупаемости (ROI) составит: 15 000 / 3000 = 5 месяцев. После этого устройство начнёт приносить вам чистую прибыль за счёт экономии. Если учесть ещё и повышение качества продукции и репутации, то выгода становится очевидной. Для более точного расчёта зафиксируйте количество неудачных печатей за месяц и посчитайте их себестоимость.

-

Что делать с остатками филамента, которые уже отсырели? Выбрасывать?

Ни в коем случае! Почти любой филамент можно «реанимировать». Даже если нить стала хрупкой и ломается, поместите её в сушилку на полный цикл (для сильно увлажнённого материала можно даже на двойной). В 9 из 10 случаев пластик восстановит свои свойства. После сушки обязательно напечатайте небольшой тестовый объект, чтобы убедиться в качестве, прежде чем запускать ответственную печать. Так вы спасёте материал и сэкономите деньги.

Итоги и практические рекомендации

Подводя итоги нашего большого разговора, важно закрепить главное. Правильное обращение с филаментом это не просто набор скучных правил, а прямая инвестиция в стабильность вашего бизнеса. Каждый метр испорченной нити, каждая неудачная печать из-за влаги это не только потерянный пластик, но и потраченное время, упущенная прибыль и, что самое неприятное, риск для репутации. Давайте соберём все ключевые моменты в единую систему, которую можно внедрить в работу уже завтра.

Ключевые выводы, которые должен запомнить каждый владелец 3D-принтера:

- Не все пластики одинаковы. Наибольшего внимания требуют гигроскопичные материалы. Nylon, PVA, TPU и PETG впитывают влагу из воздуха с поразительной скоростью. Если вы работаете с ними, сушка перед каждой печатью должна стать таким же обязательным ритуалом, как и калибровка стола. PLA и ABS более снисходительны, но и они со временем теряют свои свойства без должного ухода.

- Хранение решает почти всё. Золотое правило звучит просто. Герметичность и сухость. Даже если у вас нет специального оборудования, вакуумный пакет или пластиковый контейнер с защёлками и пакетиком силикагеля уже снизят риски на 80-90%. Открытая катушка на полке, особенно во влажном климате, это почти гарантированный брак через несколько дней или недель.

- Сушка это не опция, а необходимость. Не стоит полагаться на удачу. Если катушка пролежала вне герметичной упаковки больше суток, её лучше просушить. Это занимает время, но экономит гораздо больше ресурсов в долгосрочной перспективе. Помните, что влага внутри филамента невидима, но её последствия очень заметны на готовом изделии.

- Оборудование подбирается под задачи и бюджет. Не обязательно сразу покупать промышленный сушильный шкаф.

- Бюджетный старт. Герметичные контейнеры (от 500 рублей) и силикагель (от 100 рублей за упаковку). Для сушки можно приспособить бытовую духовку с конвекцией (строго соблюдая температурный режим!) или сушилку для овощей и фруктов.

- Малая мастерская. Специализированные сушилки для одной-двух катушек (например, Sunlu S2 или eSUN eBox) стоимостью от 5 000 до 15 000 рублей. Они поддерживают температуру и обеспечивают циркуляцию воздуха, что гораздо безопаснее и эффективнее духовки.

- Растущий бизнес и мелкосерийное производство. Сушильные шкафы на 5-20 катушек. Это уже серьёзное вложение (от 30 000 рублей), но оно окупается за 6-12 месяцев за счёт резкого снижения процента брака и простоев оборудования.

Пошаговый чек-лист. Внедряем систему контроля качества филамента

Чтобы превратить теорию в работающую систему, предлагаю готовый алгоритм действий. Его можно адаптировать под любой масштаб производства, от одного принтера в небольшой мастерской до целой фермы.

- Шаг 1. Проверка партии при поступлении.

- Осмотрите заводскую упаковку. Она должна быть герметичной, вакуумной. Если вакуум нарушен, есть вероятность, что филамент уже набрал влагу.

- Проверьте наличие пакетика с силикагелем внутри.

- Сделайте отметку о дате поступления партии прямо на коробке или в журнале учёта.

- Шаг 2. Маркировка и учёт.

- Заведите простой журнал (подойдёт Google Таблица или даже обычный блокнот). На каждую катушку заводится карточка.

- При вскрытии заводской упаковки наклейте на катушку стикер с датой. Это точка отсчёта её «жизни на открытом воздухе».

- В журнале указывайте тип материала, производителя, дату поступления, дату вскрытия и количество часов печати.

- Шаг 3. Организация хранения.

- Выделите две зоны. «Новые» (в запечатанных упаковках) и «В работе» (вскрытые).

- Для вскрытых катушек организуйте хранение в герметичных контейнерах или вакуумных пакетах с силикагелем.

- Внедрите принцип FIFO (First-In, First-Out). Первым в работу идёт тот пластик, который был вскрыт раньше.

- Регулярно, раз в 2-3 недели, проверяйте состояние силикагеля. Если индикаторные гранулы изменили цвет, пора его регенерировать или заменить.

- Шаг 4. Алгоритм сушки перед печатью.

- Оцените необходимость сушки. Если катушка хранилась правильно, а материал не слишком гигроскопичен (PLA, ABS), можно пропустить этот шаг. Для Nylon, PVA, TPU сушка обязательна почти всегда.

- Выберите правильный режим. Обратитесь к рекомендациям производителя или используйте проверенные параметры. PLA 45°C (4-6 часов), PETG 65°C (4-6 часов), ABS 80°C (3-4 часа), Nylon 90°C (6-12 часов).

- Зафиксируйте факт сушки в журнале. Укажите дату и продолжительность. Это поможет отслеживать «историю» каждой катушки.

- Шаг 5. Контроль качества и учёт стоимости брака.

- После печати внимательно осмотрите деталь. Ищите признаки влажного филамента. шероховатая поверхность, «паутина», плохая адгезия слоёв, хрупкость.

- Если деталь ушла в брак по вине материала, зафиксируйте это. Укажите причину. «Возможная влажность филамента».

- Периодически подсчитывайте стоимость брака. Формула проста. (стоимость потраченного пластика + стоимость машинного времени) * количество бракованных изделий = ваши прямые убытки. Эта цифра станет лучшим аргументом для покупки нового оборудования или более строгого соблюдения правил.

Взгляд в будущее. Автоматизация и новые сервисы

Технологии не стоят на месте, и управление расходными материалами тоже становится умнее. Уже сегодня на рынке появляются решения, которые через 3-5 лет станут стандартом для бизнеса.

- Автоматизация контроля влажности. Сушильные шкафы, оснащённые IoT-датчиками, уже не фантастика. Они могут самостоятельно поддерживать заданный уровень влажности, отправлять уведомления на смартфон, если параметры вышли из нормы, и вести подробный лог состояния для каждой катушки.

- Интеграция с системами управления производством. Представьте, что слайсер перед отправкой задания на принтер автоматически проверяет по базе данных, когда катушка в последний раз сушилась, и если нужно, отправляет команду на предварительный прогрев в умном сушильном боксе.

- Сервисы сушки по требованию. Для небольших компаний, которым невыгодно покупать дорогое оборудование, могут появиться локальные сервисы. Вы приносите свои катушки, и их профессионально сушат в промышленных установках за небольшую плату.

В конечном счёте, всё сводится к дисциплине и системному подходу. Чтобы снизить риск брака и продлить жизнь вашему филаменту, не нужно ждать будущего. Начните действовать сегодня. Проведите ревизию своих запасов, выбросьте откровенно испорченные катушки, купите несколько герметичных контейнеров и упаковку силикагеля. Этот маленький шаг, сделанный сегодня, сэкономит вам тысячи, а то и десятки тысяч рублей уже в ближайшие месяцы.

Источники

- Хранение филамента (пластика) для 3D-печати: как … — Для хранения вам важно использовать герметичную тару. Это могут быть пластиковые контейнеры с силикагелем или вакуумные пакеты. Катушки рекомен …

- советы по хранению 3D-смолы и пластика — Поэтому филамент лучше хранить таким образом, чтобы они были защищены от влаги, солнечных лучей и пыли. Температура хранения филамента от +5 до +25 градусов. В …

- Как правильно хранить пластик (филамент) для 3D … — То есть так хранить можно недолгий срок, в сухой чистой комнате и только относительно стойкие виды пластиков, типа PETG и ABS. Плюсы: удобно, доступно, быстро, …

- Как правильно хранить филамент для 3D-печати — Пластик для 3D-печати нужно хранить в герметичной упаковке с силикагелем при влажности 10-20%. В зависимости от конкретных задач, вы можете выбрать …

- 5 принципов хранения пластика для 3D-печати — Чтобы защитить материал, храните его в подходящей таре: вакуумных пакетах с опцией откачки воздуха, герметичных контейнерах, плотных zip-пакетах или …

- Как правильно хранить филаменты для 3D-принтеров — Побочным эффектом хранения в относительно влажной атмосфере может стать налипание пыли, затем попадающей в хотэнд и приводящей к появлению …

- Правильное хранение филамента — Для наиболее распространенных филаментов PLA, ABS, PETG и TPU основными требованиями к хранению является отсутствие влажности. Так же немаловаж …

- Способы хранения филамента для 3D-печати. — Способы хранения филамента для 3D-печати. · 1. Используйте вакуумные пакеты. · 2. Используйте герметичные контейнеры. · 3. Храните филамент в сушильных шкафах. · 4.

- Гид по правильному хранению филаментов и … — Срок годности и условия хранения. У расходников для FDM‑печати есть срок годности – в среднем от 6 месяцев до 2 лет. Стандартная практика …

- Как правильно хранить пластик для 3D печати? — Прежде всего, следует использовать пакеты, оснащенные вакуумным клапаном, поскольку в этом случае можно легко откачать весь воздух полностью при …