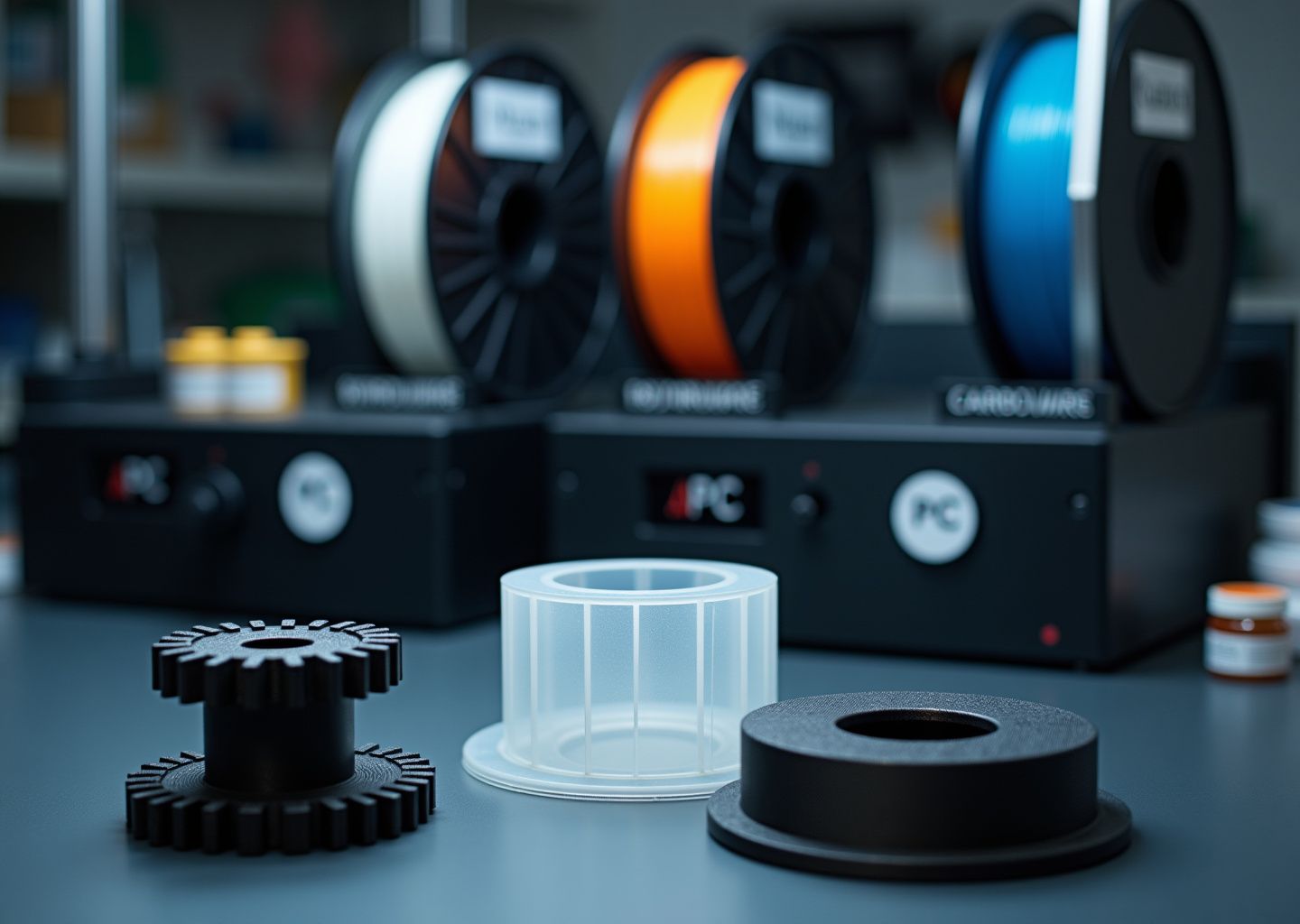

В статье разбираем три ключевых инженерных пластика для 3D‑печати — Nylon (PA), поликарбонат (PC) и углеродонаполненные композиты — с точки зрения коммерческого применения. Расскажем о свойствах, производственных требованиях, ограничениях и реальных бизнес‑задачах: прототипировании, мелкосерийном производстве и продаже готовых изделий на российском рынке.

Обзор материалов и где их применяют

Когда речь заходит о 3D-печати для бизнеса, стандартных пластиков вроде PLA или ABS часто бывает недостаточно. Для решения реальных производственных задач, где детали должны выдерживать нагрузки, температуру и трение, на сцену выходят инженерные материалы. Правильный выбор такого пластика может стать ключом к созданию функциональных прототипов, кастомных инструментов и даже мелкосерийных партий конечных изделий. Давайте разберемся в трех самых востребованных категориях: Nylon, поликарбонат и углеродонаполненные композиты.

Nylon (PA6 и PA12)

Нейлон, или полиамид (PA), это настоящий ветеран в мире пластмасс, и в 3D-печати он не теряет своих позиций. Его главные козыри прочность, износостойкость и низкий коэффициент трения. Это делает его идеальным кандидатом для печати всевозможных шестерней, втулок, шарниров и других движущихся частей. В бизнесе чаще всего встречаются две его разновидности: PA6 и PA12. PA6 немного прочнее и жестче, а PA12 более гибкий, химически стойкий и, что важнее для печати, меньше впитывает влагу.

Именно гигроскопичность, то есть способность впитывать влагу из воздуха, является главной особенностью нейлона. Если филамент напитался влагой, то при печати он будет пузыриться, а готовая деталь получится хрупкой и с плохой межслойной адгезией. Поэтому работа с нейлоном всегда начинается с предварительной сушки.

Нейлон доступен в двух основных формах. Для FDM/FFF-принтеров это филамент, который отлично подходит для создания функциональных прототипов и единичных деталей. Для технологии SLS (селективное лазерное спекание) используется порошок, как правило, на основе PA12. SLS-печать позволяет производить целые партии сложных деталей без поддержек, которые сразу готовы к эксплуатации. Это открывает дорогу к мелкосерийному производству.

Где его применяют?

- Автозапчасти: крышки, крепежи, корпуса, прототипы деталей для подкапотного пространства, которые не подвергаются экстремальному нагреву.

- Электроника: прочные корпуса для приборов, защелки, держатели плат, которые должны выдерживать вибрации и случайные удары.

- Медицина: неконтактные детали, такие как кастомные держатели для оборудования, ортезы или функциональные прототипы медицинских инструментов.

Поликарбонат (PC)

Если вам нужна деталь, способная выдержать серьезные удары и высокую температуру, стоит посмотреть в сторону поликарбоната. Этот материал обладает феноменальной ударной вязкостью и термостойкостью, сохраняя работоспособность при температурах до 140°C. Кроме того, существуют прозрачные марки поликарбоната, что позволяет печатать светопропускающие элементы.

Однако за такие свойства приходится платить сложностью печати. Поликарбонат очень склонен к усадке при остывании, что приводит к деформации модели и отрыву ее от стола. Качественная печать практически невозможна без 3D-принтера с полностью закрытой и активно подогреваемой камерой, которая поддерживает стабильно высокую температуру на протяжении всего процесса.

Где он эффективен?

- Оптика и светотехника: рассеиватели, кастомные линзы, световоды и защитные стекла для приборов, где важна и прочность, и прозрачность.

- Корпуса: ударопрочные корпуса для ручного инструмента, дронов, промышленной электроники.

- Инженерные детали: лопасти вентиляторов, кронштейны и другие элементы, работающие под нагрузкой и при повышенных температурах.

Углеродонаполненные композиты

Композиты это следующий уровень прочности. Берут за основу уже известный полимер, чаще всего нейлон или поликарбонат, и добавляют в него рубленое углеродное волокно. В результате получается материал, который при небольшом весе обладает огромной жесткостью и прочностью. Наполнитель бывает двух видов: микроволокно (короткие частицы) и длинное волокно. Первое дает хороший прирост жесткости и проще в печати, второе же создает внутри детали силовой каркас, приближая ее по свойствам к литым аналогам.

Главное преимущество таких материалов это высокий модуль упругости, то есть способность сопротивляться деформации. Детали получаются легкими, но очень жесткими. Однако есть и недостатки. Во-первых, углеволокно делает пластик более хрупким, снижая его пластичность. Во-вторых, такие филаменты обладают высокой абразивностью и очень быстро «съедают» стандартные латунные сопла. Для работы с ними необходимы сопла из закаленной стали, карбида вольфрама или с рубиновым наконечником.

Где их применяют?

- Производственная оснастка: легкие и жесткие кондукторы, зажимы и шаблоны для сборочных линий.

- Робототехника и дроны: рамы, захваты, кронштейны, где критически важен низкий вес при максимальной жесткости конструкции.

- Авто- и мотоспорт: элементы обвеса, крепления, детали, заменяющие фрезерованный алюминий для снижения веса.

Типичный производственный сценарий в малом бизнесе выглядит так: сначала печатается несколько прототипов из чистого нейлона или PC для проверки геометрии и эргономики. Затем создается функциональный образец из углеродонаполненного композита для полевых испытаний на прочность. Если тесты проходят успешно, можно запустить мелкосерийное производство из 50-200 штук, например, заказав печать из порошкового нейлона по технологии SLS.

На российском рынке все эти материалы вполне доступны. Их производят как отечественные компании, например, Bestfilament, так и поставляют зарубежные бренды. Найти филамент или порошок для конкретной задачи сегодня не составляет труда, что делает инженерную 3D-печать мощным и доступным инструментом для бизнеса.

Технологические требования и параметры печати

Переход от теории к практике в 3D-печати инженерными пластиками — это как пересесть с учебного автомобиля на гоночный болид. Просто знать, что Nylon прочный, а PC термостойкий, недостаточно. Дьявол, как всегда, в деталях, а точнее — в параметрах печати. Ошибка в один градус или лишний процент влажности может превратить дорогую катушку филамента в бесполезный моток пластика. Давайте разберемся, как приручить этих «монстров» и заставить их работать на ваш бизнес.

Nylon (PA6, PA12): борьба с влагой и поиск адгезии

Главный враг нейлона — вода. Этот материал гигроскопичен, то есть активно впитывает влагу из воздуха. Если отправить на печать «сырой» филамент, вы услышите характерное потрескивание и шипение из сопла. Это кипит вода, образуя пар. В результате деталь получится хрупкой, с плохой межслойной адгезией и пористой структурой.

Предварительная сушка — обязательный ритуал.

- Температура и время: Для филамента Nylon стандартом является сушка при температуре 80–90°C в течение 4–6 часов. Если катушка долго лежала на открытом воздухе, время лучше увеличить до 8–12 часов. Для этого идеально подходят специальные сушильные камеры, которые поддерживают заданную температуру.

- Контроль влажности: После сушки хранить филамент нужно в герметичных контейнерах или пакетах с силикагелем. Некоторые современные 3D-принтеры оснащены встроенными отсеками с подогревом и контролем влажности, что значительно упрощает работу.

Параметры FDM/FFF печати для Nylon:

- Температура экструдера: 240–270°C. Точное значение зависит от производителя и наличия добавок.

- Температура стола: 80–100°C. Это помогает бороться с усадкой и деформацией.

- Закрытая камера: Не является строгим требованием, как для PC, но крайне желательна. Стабильная температура внутри камеры (около 40–60°C) значительно улучшает спекание слоев и предотвращает расслоение модели.

- Адгезия к столу: Nylon плохо липнет к чистому стеклу или стандартным покрытиям. Лучшие результаты показывают специальные клеи (например, на основе PVA), перфорированные платформы или столы с покрытием из гаролита (G-10).

- Скорость печати: 40–70 мм/с. Слишком высокая скорость может привести к плохой адгезии между слоями.

- Сопло: Подойдет стандартное латунное сопло, но для долгосрочной работы лучше использовать сопла из закаленной стали, так как некоторые марки нейлона могут содержать абразивные добавки. Диаметр стандартный — 0.4 мм.

Особенности SLS для нейлона. Технология селективного лазерного спекания (SLS) работает не с филаментом, а с порошком. Здесь нет проблем с адгезией к столу или поддержками, так как сама масса порошка поддерживает деталь. Основные параметры — температура в камере (около 170–190°C, чуть ниже точки плавления) и мощность лазера (30–40 Вт). SLS позволяет создавать сложные геометрические формы и идеально подходит для мелкосерийного производства функциональных деталей, где важна точность и повторяемость.

Поликарбонат (PC): укрощение термической усадки

PC — материал для профессионалов. Его главное преимущество, термостойкость, одновременно является и главным вызовом при печати. Он требует высоких температур и очень чувствителен к их перепадам.

Ключевые требования для печати PC:

- Температура экструдера: 260–300°C. Это диапазон для промышленных принтеров, бытовые модели могут не справиться.

- Температура стола: 100–120°C. Без этого деталь оторвет от стола почти гарантированно.

- Нагреваемая закрытая камера: Это не рекомендация, а необходимость. Температура внутри камеры должна быть стабильной, в районе 80–90°C. Это предотвращает быструю усадку, растрескивание и расслоение модели.

- Адгезия: Лучше всего работает на листах PEI (полиимид) или с использованием специальных адгезивов для высокотемпературных пластиков.

- Скорость печати: Низкая, 30–50 мм/с. Медленная печать дает слоям время равномерно остыть и прочно соединиться друг с другом.

- Охлаждение: Обдув модели должен быть выключен или установлен на минимальное значение (не более 10-20%).

Углеродонаполненные композиты (Carbon): прочность в обмен на абразивность

Композиты на основе Nylon или PC с добавлением углеродного волокна (Carbon Fiber) обладают феноменальной жесткостью. Но за это приходится платить. Углеволокно — сильный абразив.

Особенности печати композитами:

- Сопло: Стандартное латунное сопло будет сточено до непригодности за несколько сотен граммов филамента. Необходимо использовать сопла из закаленной стали, с рубиновым наконечником или из карбида вольфрама. Такие сопла стоят в 3–5 раз дороже, и это нужно закладывать в стоимость обслуживания оборудования и конечной продукции.

- Диаметр сопла: Рекомендуется использовать сопла диаметром 0.5 мм или 0.6 мм. Это снижает риск засорения сопла частицами углеволокна.

- Температурные режимы: Обычно соответствуют базовому полимеру (Nylon или PC), но могут быть на 5–10°C выше для лучшей текучести.

- Заполнение: Для достижения максимальной жесткости рекомендуется использовать заполнение от 50% до 70%.

Примеры технологических карт

Чтобы систематизировать процесс, в бизнесе принято использовать технологические карты. Это простой документ с ключевыми параметрами для печати конкретной детали.

Технологическая карта №1: Шестерня из Nylon PA12 (FDM)

Материал: Nylon PA12 Предварительная подготовка: Сушка филамента 6 часов при 85°C Температура экструдера: 265°C Температура стола: 95°C Температура камеры: 50°C (если доступно) Адгезия: Клей на основе PVA на стекле Высота слоя: 0.15 мм Диаметр сопла: 0.4 мм (закаленная сталь) Скорость печати: 60 мм/с Заполнение: 50%, тип "Сетка" Обдув: 20%

Технологическая карта №2: Кронштейн для оборудования из PC

Материал: Поликарбонат (PC) Предварительная подготовка: Сушка филамента 4 часа при 110°C Температура экструдера: 280°C Температура стола: 115°C Температура камеры: 85°C (обязательно) Адгезия: Гладкий лист PEI Высота слоя: 0.2 мм Диаметр сопла: 0.4 мм (закаленная сталь) Скорость печати: 40 мм/с Заполнение: 40%, тип "Гироид" Обдув: Выключен Постобработка: Отжиг в печи при 110°C в течение 2 часов для снятия напряжений

Правильный подбор параметров — это 90% успеха при работе с инженерными пластиками. Это требует тестов, опыта и внимания к деталям, но результат — прочные, функциональные и долговечные изделия — того стоит.

Контроль качества, постобработка и сертификация для бизнеса

Итак, вы успешно настроили 3D-принтер и получили первую деталь из инженерного пластика, следуя технологическим картам из предыдущего раздела. Выглядит отлично. Но для бизнеса «выглядит» — это только начало. Клиенту нужна гарантия, что деталь не просто похожа на чертеж, а соответствует ему с заданной точностью, выдержит заявленные нагрузки и будет служить долго. Здесь начинается зона ответственности процедур контроля качества, постобработки и сертификации. Это не просто дополнительные шаги, а основа коммерческого успеха и репутации вашего производства.

Контроль качества напечатанных изделий

Первый и самый очевидный этап — проверка геометрии. Визуального осмотра недостаточно. Для коммерческого применения необходимы точные измерения с помощью контрольно-измерительных приборов (КИП). В базовый набор входят:

- Цифровой штангенциркуль. Позволяет быстро проверить внешние и внутренние размеры, глубину отверстий с точностью до 0.01–0.02 мм.

- Микрометр. Нужен для измерения толщины стенок и других критически важных размеров, где требуется еще более высокая точность.

- Калибры. Для серийного производства резьбовых соединений или посадочных отверстий используются резьбовые и гладкие калибры (пробки и кольца), которые позволяют моментально проверить соответствие допускам по принципу «проходит/не проходит».

Для деталей сложной формы, где ручные измерения затруднены, применяют 3D-сканеры. Они создают цифровую копию напечатанного объекта, которую можно сравнить с исходной CAD-моделью и выявить отклонения. Для большинства функциональных деталей из Nylon или PC в малом бизнесе достаточным считается допуск в ±0.1–0.15 мм на 100 мм длины.

Далее идут механические испытания. Они особенно важны, если вы производите нагруженные компоненты, например, шестерни, кронштейны или зажимы. Основные тесты, которые можно провести самостоятельно или заказать в лаборатории:

- Тест на растяжение. Показывает, какую нагрузку деталь выдерживает на разрыв. Это ключевой параметр для крюков, креплений и других элементов, работающих на растяжение.

- Тест на изгиб. Определяет прочность детали при изгибающей нагрузке, что критично для балок, рычагов и корпусных элементов.

- Тест на ударную вязкость. Особенно актуален для поликарбоната (PC). Он показывает, как деталь сопротивляется резким, ударным нагрузкам, не раскалываясь.

Проведение таких тестов на нескольких образцах из партии дает уверенность в стабильности технологического процесса и качестве конечного продукта.

Постобработка для функциональности и эстетики

Напечатанная деталь редко бывает готова к использованию сразу «со стола». Постобработка не только улучшает внешний вид, но и напрямую влияет на эксплуатационные характеристики.

Один из важнейших, но часто упускаемых процессов — снятие внутренних напряжений. Особенно это касается поликарбоната. Из-за высоких температур печати и быстрой скорости остывания в материале возникают напряжения, которые могут привести к растрескиванию или деформации детали со временем. Чтобы этого избежать, применяют отжиг. Деталь помещают в печь и выдерживают при температуре чуть ниже температуры стеклования (для PC это около 110–120°C) в течение 1–3 часов с последующим медленным остыванием. Отжиг стабилизирует структуру материала, повышая его прочность и долговечность.

Для улучшения качества поверхности и точности сопрягаемых деталей применяется механическая обработка. Шлифовка и полировка убирают слоистость, характерную для FDM-печати, что особенно важно для трущихся поверхностей, например, зубьев шестерен из Nylon. Это снижает трение и износ.

Герметизация и нанесение покрытий решают сразу несколько задач. Для гигроскопичного Nylon покрытие эпоксидной смолой или специальным лаком защищает деталь от впитывания влаги, сохраняя ее механические свойства и геометрическую стабильность. Для деталей из PC и углеродонаполненных композитов лаки могут обеспечивать дополнительную защиту от ультрафиолета и химических воздействий, а также улучшать износостойкость.

Документация и сертификация для российского рынка

Когда вы начинаете продавать напечатанные изделия другим компаниям (B2B), на первый план выходят юридические и нормативные требования. Ключевой аспект — трассируемость партий. Вы должны четко знать, из какой катушки филамента или из какой партии порошка была изготовлена конкретная деталь. Это необходимо для того, чтобы в случае выявления брака в материале можно было оперативно отозвать только дефектную продукцию. Каждая партия материала должна иметь свой уникальный номер, который фиксируется в производственном журнале вместе с параметрами печати.

При продаже изделий в России необходимо предоставлять сопроводительную документацию. Как минимум, это технический паспорт на изделие, где указаны материал, его ключевые характеристики (прочность, термостойкость), габаритные размеры, дата производства и номер партии. Также важна правильная маркировка самого изделия или его упаковки.

Если ваша продукция предназначена для специфических отраслей, может потребоваться сертификация. Например, для изделий, контактирующих с пищевыми продуктами (детали кухонного оборудования, контейнеры), необходимо получить сертификат соответствия. Для этого используются специальные марки Nylon или PC, которые прошли испытания на миграцию вредных веществ в пищу. Процедура включает лабораторные тесты и получение заключения от аккредитованных органов.

Перед запуском мелкосерийного производства настоятельно рекомендуется провести независимые испытания. Отправьте несколько финальных образцов в специализированную лабораторию для подтверждения их механических свойств. Это не только даст вам уверенность в продукте, но и станет мощным маркетинговым аргументом, подкрепленным официальным протоколом испытаний. Такой подход превращает 3D-печать из хобби в серьезный и ответственный бизнес.

Внедрение в малый бизнес и коммерческие сценарии

Переход от теории и контроля качества, о которых мы говорили ранее, к реальной практике — самый ответственный шаг. Интеграция 3D-печати инженерными пластиками в малый или средний бизнес требует не только технических знаний, но и трезвого экономического расчёта. Давайте разберём, как превратить технологию в работающий коммерческий инструмент.

Оценка рентабельности и выбор оборудования

Первый вопрос, который задаёт любой предприниматель, — «Сколько это стоит и когда окупится?». Чтобы на него ответить, нужно рассчитать себестоимость одной детали. Она складывается из нескольких ключевых компонентов:

- Стоимость материала. Инженерные пластики дороже обычных. Например, на начало 2025 года килограмм нейлона PA12 стоит в среднем 1600–2200 рублей, а углеродонаполненный композит может доходить до 4000 рублей.

- Время печати. Сюда входит амортизация оборудования и затраты на электроэнергию. Стоимость часа работы промышленного FDM-принтера в России колеблется в районе 600–800 рублей.

- Постобработка. Не забывайте о времени, которое уйдёт на удаление поддержек, шлифовку, отжиг для поликарбоната или герметизацию. Это может составлять до 30% от общего времени производства.

- Амортизация оборудования. Принтер, сушильная камера, инструменты — всё это изнашивается и должно быть заложено в цену.

Например, посчитаем себестоимость небольшой шестерни из Nylon весом 20 граммов. Печать займёт 3 часа. Расходы: материал (20 г при цене 2000 руб/кг) — 40 рублей; работа принтера (3 часа по 600 руб/час, включая амортизацию и электричество) — здесь нужно учитывать только долю амортизации, скажем, 150 рублей; постобработка (30 минут работы специалиста) — ещё 250 рублей. Итоговая себестоимость — около 440 рублей. Продажная цена уже будет зависеть от вашей наценки и сложности заказа.

Выбор оборудования напрямую зависит от ваших целей. Для старта и печати прототипов достаточно надёжного FDM-принтера с закрытой камерой стоимостью от 150 тысяч рублей. Он справится с нейлоном и некоторыми композитами. Если же вы планируете мелкосерийное производство или работу с поликарбонатом, потребуется промышленный FDM-принтер с активным подогревом камеры до 80–90°C. Для производства сложных деталей из нейлона партиями от 50 штук и больше экономически целесообразнее может оказаться технология SLS, где себестоимость одной детали в партии снижается за счёт отсутствия поддержек и плотной компоновки.

Логистика и работа с поставщиками в России

Стабильность производства зависит от надёжных поставок. В России в 2025 году сформировался рынок качественных отечественных и импортных материалов. Такие компании, как Bestfilament, Polymaker Russia, Sikov, предлагают широкий ассортимент и обеспечивают доставку за 3–5 дней.

Ключевой момент — управление запасами. Для оперативного выполнения заказов держите на складе резерв самых ходовых материалов, например, по 3–4 кг нейлона и углепластика. Обязательно контролируйте условия хранения. Нейлон, как мы знаем, очень гигроскопичен, поэтому хранить его нужно в вакуумных пакетах с силикагелем. При закупке всегда проверяйте дату производства филамента, ведь его свойства со временем могут ухудшаться.

Типовые бизнес-кейсы

Давайте рассмотрим, как это работает на практике.

1. Функциональные прототипы для автосервиса.

Автомастерская сталкивается с необходимостью замены редкой пластиковой детали, например, крепления или шестерни в механизме стеклоподъёмника. Оригинал стоит дорого и ждать его нужно несколько недель. С помощью 3D-принтера можно за несколько часов напечатать из прочного Nylon PA6 функциональный аналог. Это позволяет не только быстро отремонтировать автомобиль, но и протестировать деталь в реальных условиях. Такой подход сокращает время разработки и подбора запчастей на 30–40%, что является отличным конкурентным преимуществом.

2. Мелкосерийные крепления для электроники.

Компания, производящая кастомные системы видеонаблюдения, нуждается в уникальных корпусах и кронштейнах для камер. Заказывать литьё под давлением для партий в 50–200 штук невыгодно из-за высокой стоимости пресс-формы. Решение — печать из поликарбоната (PC). Этот материал обеспечивает ударопрочность и термостойкость до 140°C. Компания получает возможность быстро менять дизайн, адаптировать крепления под разные поверхности и выпускать продукцию малыми партиями без огромных первоначальных вложений.

3. Производство лёгких конструкционных элементов.

Стартап, разрабатывающий беспилотники для аэросъёмки, ищет способ уменьшить вес аппарата без потери прочности. Идеальным решением становится печать рам и других несущих элементов из углеродонаполненного композита. По сравнению с деталями из ABS, напечатанные из Carbon-филамента элементы получаются на 25% легче и на 40% жёстче. Это напрямую влияет на полётное время и манёвренность дрона.

Маркетинговые аргументы для ваших клиентов

Когда вы предлагаете услуги 3D-печати инженерными пластиками, важно говорить с клиентом на языке выгоды. Вот три ключевых аргумента:

- Долговечность и надёжность. Вы предлагаете не просто пластиковые поделки, а полноценные функциональные детали, которые могут работать под нагрузкой, при высоких температурах и в агрессивных средах. Детали из PC, например, сохраняют свои свойства до 5 лет эксплуатации.

- Полная кастомизация. Ваш клиент получает изделие, созданное точно под его задачу. Нет нужды подстраиваться под стандартные решения. Это особенно ценно в инжиниринге, прототипировании и мелкосерийном производстве.

- Скорость вывода продукта на рынок. Вместо недель или месяцев ожидания производства пресс-форм и литья, клиент получает готовый прототип или даже небольшую партию за несколько дней. В современных условиях, как показывают исследования рынка 2025 года, скорость решает всё.

Часто задаваемые вопросы и простые ответы

Часто задаваемые вопросы и простые ответы

Начиная работать с инженерными пластиками, предприниматели и инженеры сталкиваются с похожими вопросами. Вместо долгих теоретических изысканий, давайте разберем самые частые из них и дадим конкретные, практические ответы.

1. Какой материал выбрать для прочной функциональной детали?

Единого ответа «бери вот этот» не существует. Все зависит от того, что именно вы понимаете под словом «прочный».

- Если нужна износостойкость и сопротивление трению, например, для шестерней, втулок или скользящих элементов, ваш выбор — Nylon (PA6 или PA12). Он достаточно эластичен, чтобы выдерживать циклические нагрузки, не ломаясь, и обладает низким коэффициентом трения. Его прочность на разрыв составляет 48–60 МПа, что отлично подходит для большинства механических узлов.

- Если ключевой параметр — ударная вязкость и термостойкость, смотрите в сторону Поликарбоната (PC). Он выдерживает сильные удары и сохраняет форму при температурах до 140°C. Идеален для корпусов приборов, защитных экранов и кронштейнов, которые могут подвергаться механическим воздействиям.

- Если требуется максимальная жесткость и минимальный вес, ваш вариант — углеродонаполненные композиты (Carbon). Добавление углеродного волокна в матрицу (чаще всего Nylon) повышает модуль упругости на 30–50%. Это лучший материал для изготовления легких и жестких деталей, таких как рамы дронов, оснастка для производства или спортивный инвентарь.

Когда нужен специалист: Если деталь будет работать под критической нагрузкой или заменять металлический узел, обратитесь к инженеру-конструктору. Он проведет прочностные расчеты (например, методом конечных элементов) и поможет выбрать материал, который гарантированно выдержит условия эксплуатации.

2. Нужно ли сушить Nylon и как это делается?

Да, обязательно. Nylon гигроскопичен, то есть активно впитывает влагу из воздуха (до 2-3% от своего веса). Если печатать влажным филаментом, вода в сопле мгновенно превращается в пар, что приводит к появлению пузырей, характерному треску, плохой межслойной адгезии и шероховатой поверхности. Прочность детали падает катастрофически.

Практическая рекомендация:

- Сушка: Используйте специальную сушилку для филамента или обычную конвекционную печь (не микроволновку!). Установите температуру 80–90°C и сушите катушку в течение 4–6 часов.

- Хранение: После сушки храните филамент в герметичных контейнерах или вакуумных пакетах вместе с силикагелем. Даже несколько часов на открытом воздухе могут свести на нет всю процедуру сушки.

Когда нужна лаборатория: В условиях серийного производства, когда стабильность свойств критична, можно обратиться в лабораторию для точного измерения влажности материала. Это поможет стандартизировать процесс подготовки и избежать брака.

3. Почему углеродонаполненные филаменты изнашивают сопло и как с этим справляться?

Представьте, что вы пропускаете через тонкое отверстие нить наждачной бумаги. Примерно то же самое происходит с соплом вашего принтера. Углеродные волокна — это очень твердые и абразивные частицы. Стандартное латунное сопло они «съедают» буквально за несколько сотен граммов пластика.

Решение простое — использовать сопла из износостойких материалов:

- Закаленная сталь: Самый доступный и популярный вариант. Служит в десятки раз дольше латунного.

- Сопла с рубиновым или сапфировым наконечником: Очень долговечные, но дорогие. Обеспечивают отличную теплопроводность.

- Карбид вольфрама: Практически «вечное» решение, устойчивое к любому абразиву.

Также рекомендуется использовать сопла диаметром не менее 0.4 мм, а лучше 0.6 мм, чтобы снизить риск засорения волокнами.

4. Можно ли печатать PC на обычном домашнем принтере?

Теоретически да, но на практике результат вас, скорее всего, разочарует. Поликарбонат — капризный материал с высокой усадкой. Для успешной печати ему нужны три условия, которых нет у большинства бытовых принтеров:

- Высокая температура экструдера (260–300°C).

- Высокая температура стола (100–120°C).

- Закрытая и активно подогреваемая камера (80–90°C).

Без подогреваемой камеры деталь будет остывать неравномерно, что приведет к сильной деформации (warping), расслоению и растрескиванию. Вы просто зря потратите дорогой материал. Для стабильной работы с PC нужен принтер промышленного или полупромышленного класса.

5. Как обеспечить стабильность размеров при серийном производстве?

Стабильность — это результат не одного действия, а целой системы контроля.

- Контроль материала: Всегда сушите пластик перед печатью по стандартной процедуре. Старайтесь использовать материал из одной партии для всей серии.

- Контроль среды: Поддерживайте стабильную температуру и влажность в помещении, где работают принтеры. Сквозняки — враг качественной печати.

- Контроль оборудования: Регулярно проводите техническое обслуживание принтеров. Калибровка стола, проверка механики — все должно быть в идеальном состоянии.

- Контроль параметров: Создайте и утвердите профиль печати в слайсере для каждой детали. Не меняйте настройки от партии к партии. Учитывайте усадку материала (для PC она может достигать 0.8%) еще на этапе проектирования или компенсируйте ее в слайсере.

Когда нужна лаборатория: Для ответственных деталей необходим инструментальный контроль геометрии с помощью калиброванных штангенциркулей, микрометров или координатно-измерительных машин (КИМ). Это позволит убедиться, что ваши изделия соответствуют допускам (например, ±0.15 мм на 100 мм длины).

6. Какие затраты ожидать при переходе от прототипа к мелкой серии?

Стоимость материала и машинного времени — это только верхушка айсберга. При переходе к серии будьте готовы к дополнительным расходам, которые могут увеличить себестоимость детали на 30–50%.

- Оптимизация процесса: Время инженера на подбор идеальных параметров для стабильной печати.

- Контроль качества: Затраты на измерительные инструменты и время оператора на проверку каждой детали.

- Постобработка: Оборудование и расходники для удаления поддержек, шлифовки, покраски или другой финишной обработки.

- Амортизация и обслуживание: Увеличенный износ оборудования потребует более частой замены комплектующих.

7. Требуется ли сертификация для продажи печатных деталей в РФ?

Это зависит от сферы применения детали.

- Общее машиностроение, корпуса, крепеж: Обязательная сертификация, как правило, не требуется. Однако для B2B-клиентов хорошей практикой является оформление «паспорта изделия» с указанием материала и его характеристик. Добровольная сертификация по ГОСТ Р может стать вашим конкурентным преимуществом.

- Контакт с пищевыми продуктами: Сертификация обязательна. Необходимо использовать специальные марки пластика (например, некоторые виды PC или PETG), имеющие пищевой допуск, и проводить испытания на миграцию вредных веществ.

- Медицинские изделия: Требуется строгая сертификация. Материалы должны быть биосовместимы (например, соответствовать ISO 10993), а производство должно отвечать жестким стандартам.

- Детские игрушки: Подлежат обязательной сертификации согласно Техническому регламенту Таможенного союза (ТР ТС).

Когда нужен специалист: Вопросы сертификации — это сложная юридическая область. Здесь без помощи аккредитованного сертифицирующего органа или профильного консультанта не обойтись. Они помогут определить, какие документы нужны именно для вашей продукции, и проведут все необходимые испытания.

Итоги для бизнеса и рекомендации по выбору материала

Итак, мы разобрались с основными вопросами, которые возникают при первом знакомстве с инженерными пластиками. Теперь давайте соберём все знания в единую систему и превратим их в рабочий инструмент для вашего бизнеса. Этот раздел поможет вам не просто выбрать материал, а сделать это осознанно, с прицелом на конкретную задачу, бюджет и сроки.

Давайте определимся с правилами выбора, отталкиваясь от ключевых критериев.

- Прочность и износостойкость. Если ваша деталь будет постоянно тереться, вращаться или подвергаться механическим нагрузкам, ваш выбор — Nylon. Шестерни, втулки, скользящие элементы, защёлки — это его стихия. Он не столько твёрдый, сколько вязкий и упругий, что позволяет ему выдерживать циклические нагрузки без разрушения. Для деталей, которые должны выдерживать сильные удары, например, корпуса приборов или защитные кожухи, лучше подойдёт PC (поликарбонат). Его ударная вязкость — одна из самых высоких среди FDM-пластиков.

- Жёсткость и лёгкость. Когда каждый грамм на счету, а деталь должна сохранять форму под нагрузкой, без вариантов — Carbon. Углеродонаполненные композиты идеальны для рам дронов, кронштейнов, спортивного инвентаря и деталей робототехники. Они позволяют заменить лёгкие металлические сплавы, значительно снижая вес конструкции, порой на 25-30%, без потери прочности.

- Температурная стойкость. Если деталь будет работать вблизи двигателя, нагревательных элементов или просто в горячем цеху, нужен PC. Он сохраняет свои свойства при температурах до 140°C, в то время как Nylon начинает «плыть» уже после 80-90°C. Это делает поликарбонат незаменимым для корпусов электроники, деталей подкапотного пространства или производственной оснастки.

- Стоимость и скорость вывода на рынок. По стоимости филамента Nylon (особенно PA6) является самым доступным из тройки. Он отлично подходит для итеративного прототипирования, когда нужно быстро напечатать, проверить и доработать модель. PC и Carbon дороже, их применение оправдано на этапе функционального тестирования или мелкосерийного производства. Однако общая скорость вывода продукта на рынок с любым из этих материалов будет в разы выше, чем при традиционном производстве. Вы можете получить готовую партию функциональных деталей за несколько дней, а не недель, что является ключевым конкурентным преимуществом. Это один из факторов роста 3D-печати в России.

Теперь давайте сопоставим эти критерии с типовыми бизнес-задачами.

Для функциональных прототипов, где нужно проверить геометрию, собираемость и базовую механику, чаще всего достаточно Nylon. Он прочен, относительно дёшев и прощает некоторые ошибки печати.

Для узкосерийных компонентов и конечных изделий выбор зависит от функции. Износостойкие детали — Nylon. Прочные корпуса и термостойкие элементы — PC. Максимально жёсткие и лёгкие детали — Carbon.

Для лёгких конструкционных деталей, где важна удельная прочность (соотношение прочности к весу), Carbon вне конкуренции.

Перед тем как вы начнёте печатать первую партию, давайте ещё раз закрепим критически важные операционные моменты. Это не просто рекомендации, это правила, игнорирование которых приведёт к браку и потере денег.

- Nylon боится влаги. Всегда сушите филамент перед печатью. 4-6 часов при 80°C — это стандартная процедура. Храните катушки в герметичных пакетах с силикагелем. Влажный нейлон — это хрупкие, пористые детали с ужасной межслойной адгезией.

- PC требует тепла. Печать поликарбонатом без закрытой, а в идеале и подогреваемой, камеры — лотерея с минимальными шансами на выигрыш. Материал даёт сильную усадку, что приводит к деформации и растрескиванию модели. Стабильная температура внутри камеры (около 80-90°C) — залог успеха.

- Carbon «съедает» металл. Углеродное волокно — сильный абразив. Стандартное латунное сопло износится за несколько десятков граммов филамента. Сразу устанавливайте сопло из закалённой стали, карбида вольфрама или с рубиновым наконечником. Это обязательное условие.

И в завершение, предлагаю пошаговый план внедрения печати инженерными пластиками на вашем предприятии. Не стоит сразу пытаться напечатать самую сложную деталь. Начните с малого.

План внедрения и тестирования на пилотной партии:

- Определите задачу. Найдите деталь, которая часто ломается, долго поставляется или слишком дорога в производстве. Это может быть простой кронштейн, шестерня или элемент оснастки.

- Выберите кандидата для пилота. Создайте 3D-модель этой детали. Если нет своего инженера, можно заказать моделирование на аутсорсе.

- Подберите материал. Используя наши рекомендации выше, выберите оптимальный пластик для этой детали. Закупите одну катушку.

- Напечатайте пилотную партию. Сделайте 3-5 экземпляров детали. Строго соблюдайте технологические требования к материалу (сушка, температурные режимы).

- Проведите испытания. Установите напечатанную деталь на её рабочее место. Проверьте её в реальных условиях эксплуатации. Попробуйте сломать её, сравните с оригиналом.

- Оцените результат. Посчитайте экономику. Сколько вы сэкономили на закупке? Насколько сократилось время простоя оборудования? Если результаты вас устраивают, можно переходить к планированию мелкосерийного производства.

Такой подход позволит вам с минимальными рисками и затратами оценить все преимущества аддитивных технологий и принять взвешенное решение о дальнейшем масштабировании.

Источники

- Лучшие 3D-принтеры для бизнеса в 2025 году — Актуальные отрасли внедрения 3D-печати: аэрокосмическая промышленность, наука и исследования, ВПК, автомобилестроение, медицина и стоматология, образование, …

- Тенденции 3D-печати в 2025 году — 3D MALL — Расширение применения в производстве: прогнозируется, что около 40% литейной промышленности перейдет на аддитивные методы производства, что …

- Три ключевых фактора роста 3D-печати в России — Рост рынка полимеров и других материалов является ещё одним фактором расширения применения 3D-печати. … 2025. Бизнес-кейсы. Производство …

- Развитие аддитивных технологий в 2025: у 3D‑ … — 3D‑печать открывает такие уникальные возможности, как цифровое управление запасами и распределенное производство. Она помогает компаниям …

- Заработок на 3D-печати в 2025 году — перспективы и … — Перспективы: Растущий спрос на 3D-печать в промышленности. Возможность сотрудничества с инженерными и дизайнерскими компаниями.

- Всё на свете из пластмассы: 3D-печать проникает во … — Напечатать сегодня можно как небольшие сувениры, так и скамейки, урны и даже малоэтажные дома. Сами принтеры дешевеют, а ассортимент материалов …

- Бизнес на 3D печати в 2025: интервью с 3DTOOL, 3DIY, … — Бизнес на 3D печати в 2025: интервью с 3DTOOL, 3DIY, BOX3D, REC3D · Зарядка для 3S и 4S аккумуляторов . · Как обойтись без клея при печати …

- Деньги на 3D принтерах / Как заработать на 3D печати … — Веская причина стартовать в 3д печати в 2025: показываю всего один товар, который дал 800 000 р · Как я начал печатать на 3D принтере | От …

- Тренды FDM 3D-печати 2025: Новые принтеры … — Подробный анализ ключевых трендов в FDM 3D-печати с выставок лета 2025 от Techfil. Узнайте о революции в многоцветной печати благодаря …