В этом руководстве разбираем топ‑15 частых ошибок в 3D‑печати и даём практические инструкции по их диагностике и исправлению. Материал ориентирован на малый бизнес, который использует FDM и фотополимерные технологии: советы по настройке принтера, слайсеру, выбору материалов и организации рабочего процесса. Пошаговые решения помогут снизить брак, сократить затраты и ускорить внедрение 3D‑производства. Руководство полезно и для новичков и для профессионалов.

Зачем важен системный траблшутинг в 3D‑печати для бизнеса

Многие предприниматели, начиная работать с 3D-печатью, видят в принтере эдакий «чёрный ящик»: загрузил модель, нажал кнопку и получил результат. Но когда речь заходит о бизнесе, где важны сроки, себестоимость и репутация, такой подход быстро приводит к убыткам. Хаотичные попытки исправить очередную неудачную печать «на лету» съедают время, материалы и, что самое страшное, доверие клиентов. Системный траблшутинг — это не просто набор инструкций, а фундаментальный бизнес-процесс, который превращает 3D-печать из непредсказуемого хобби в стабильный производственный инструмент.

Давайте на конкретных цифрах. Системный подход к поиску и устранению неисправностей, или траблшутинг, снижает процент брака на 15–40%. Представьте, что из десяти заказов вы стабильно теряете два или три из-за дефектов. Это не только прямые потери филамента или фотополимера, но и часы работы оборудования и оператора, которые никто не оплатит. Внедрение регулярных проверок и ведение журнала ошибок позволяет поднять процент успешных печатей с нестабильных 65–70% до уверенных 85–95%. Это означает, что почти каждый запуск принтера приносит прибыль, а не головную боль.

Рассмотрим типичный пример. Мастерская получила заказ на 50 корпусов для электронного устройства. Без системного подхода первые несколько партий уходят в брак из-за коробления углов. Оператор тратит полдня, меняя температуры и скорости, перепечатывая детали снова и снова. В итоге срываются сроки, а себестоимость каждого успешного изделия взлетает из-за перерасхода материала. При системном подходе проблема была бы зафиксирована после первой же неудачи. Оператор, обратившись к базе знаний мастерской, быстро бы определил, что для данного ABS-пластика требуется не только закрытая камера, но и специфическая температура стола, а также уменьшение скорости на первых слоях. Результат — экономия материала, времени и, главное, выполнение заказа в срок, что напрямую влияет на лояльность клиента.

В малом бизнесе сегодня, в 2025 году, доминируют три основные технологии.

- FDM/FFF (~60% рынка) — самая популярная технология для прототипирования, производства функциональных деталей, оснастки и кастомных изделий. Её доступность и широкий выбор материалов делают её идеальной для старта.

- SLA/DLP (~30%) — используется там, где нужна высокая детализация: ювелирное дело, стоматология, создание миниатюр и мастер-моделей.

- SLS (~10%) — пока менее распространена из-за стоимости, но набирает популярность для мелкосерийного производства прочных, функциональных деталей сложной геометрии без поддержек.

Для всех этих технологий системный подход к диагностике одинаково важен, меняются лишь контрольные точки и параметры.

Чтобы траблшутинг работал, его нужно измерять. Вот ключевые метрики, которые стоит отслеживать любой мастерской:

- Процент успешных печатей. Это главный показатель здоровья вашего производства. Рассчитывается просто: (Количество успешных изделий / Общее количество запущенных в печать) * 100%. Цель — стабильно выше 90%.

- Среднее время наладки. Сколько времени уходит от момента получения файла до старта успешной печати? Сюда входит подготовка модели, настройка слайсера и калибровка принтера. Регламенты и чек-листы позволяют сократить это время с 30–45 минут до 10–15.

- Стоимость брака. Это не только цена испорченного пластика или смолы. Сюда нужно включать амортизацию оборудования (средняя стоимость часа работы принтера в 2025 году составляет 100-150 рублей) и время оператора. Посчитав реальную стоимость одной неудачной 12-часовой печати, вы поймёте ценность профилактики.

Как наладить учёт? Не нужно сразу внедрять сложные CRM-системы. Начните с простой таблицы в Google Sheets или Excel, доступной всем операторам. В ней должны быть следующие столбцы:

- Дата и время

- Принтер (ID или название)

- Материал (тип и производитель)

- Название детали/заказа

- Описание проблемы (например, «расслоение на 15-м слое», «слоновья нога», «сильная усадка»)

- Предполагаемая причина (например, «сквозняк», «влажный филамент», «неправильная калибровка стола»)

- Принятые меры («увеличил температуру сопла на 5°C», «просушил катушку 4 часа», «откалибровал стол по 9 точкам»)

- Результат (успех/неудача)

Такой простой журнал за пару месяцев превратится в бесценную базу знаний вашей компании. Вы увидите повторяющиеся проблемы, поймёте, какие материалы требуют особого внимания, и сможете составить внутренние инструкции, которые сократят время на диагностику для новых сотрудников. Для более продвинутого контроля можно использовать OctoPrint с плагинами для мониторинга и ведения логов, но таблица — это необходимый первый шаг. Именно с построения такой простой, но эффективной системы учёта и начинается профессиональный подход, который мы подробно разберём в следующей главе, посвящённой базовой диагностике.

Базовая диагностика и подготовка перед каждой печатью

Любой опытный 3D-печатник скажет вам, что успешная печать на 90% зависит от подготовки. Пропущенный шаг перед запуском может стоить часов работы, килограммов дорогого пластика и, что самое неприятное для бизнеса, сорванных сроков. Превращение предпечатной проверки в отлаженный ритуал — это не бюрократия, а прямая инвестиция в стабильность производства. Давайте разберем этот процесс на конкретные, легко выполнимые шаги.

Ежедневный чек-лист: 10 минут, которые спасут печать

Эти действия должны стать привычкой, как утренняя чашка кофе. Выполняйте их перед каждой новой задачей или в начале рабочего дня.

- Проверка и калибровка стола. Это основа основ. Не зря говорят, что до половины всех неудач с первым слоем — это результат неправильной калибровки стола.

- Ручная калибровка: Возьмите обычный бумажный лист или, что лучше, металлический щуп толщиной 0,1 мм. В меню принтера запустите процедуру калибровки по точкам (обычно по углам и в центре). Подгоняйте высоту стола регулировочными винтами так, чтобы щуп проходил между соплом и столом с легким сопротивлением. Процедуру стоит повторить 2-3 раза, так как регулировка одного угла влияет на остальные.

- Автоматическая калибровка: Если ваш принтер оснащен датчиком уровня (BLTouch, CRTouch), запустите автокалибровку. Но не доверяйте ей слепо. После завершения процесса обязательно проверьте Z-offset (смещение по оси Z). Это тонкая настройка высоты сопла над столом, и её нужно выставить идеально, ориентируясь на печать первого слоя.

- Визуальный осмотр сопла и нагревательного блока. Убедитесь, что на сопле нет налипшего пластика или нагара. Любые загрязнения могут оторваться во время печати и испортить деталь. Проверьте, надежно ли зафиксирован термистор и нагревательный элемент. Болтающиеся провода — прямой путь к ошибкам температурного контроля.

- Контроль подачи филамента. Проверьте, свободно ли разматывается катушка и нет ли на пути пластика перегибов или узлов. Вручную протолкните немного филамента через прогретый экструдер. Пластик должен выходить ровной, однородной струйкой, без щелчков и пузырей. Щелчки — верный признак влажного материала.

Еженедельная профилактика: забота о механике

Раз в неделю стоит заглянуть глубже, чтобы предотвратить износ и потерю точности.

- Проверка натяжения ремней и состояния осей. Ослабленные ремни приводят к смещению слоев и появлению эффекта «звона» на поверхностях. Слегка дерните ремень по осям X и Y. Он должен издавать низкий, глухой звук, как гитарная струна, но не быть перетянутым. Вручную, при выключенных двигателях, подвигайте печатающую голову и стол. Движение должно быть плавным, без заеданий и люфтов.

- Проверка состояния филамента и его хранение. Влажность — главный враг многих пластиков, особенно PETG, нейлона и TPU. Если вы не используете специальные сушилки, храните открытые катушки в герметичных пакетах или контейнерах с силикагелем. Маркируйте каждую катушку: укажите тип пластика, дату вскрытия упаковки и, возможно, производителя. Это поможет избежать путаницы и использования отсыревшего материала для ответственных заказов.

Ежемесячное техническое обслуживание

Это уже более серьезная ревизия, направленная на долгосрочную стабильность работы оборудования.

- Глубокая чистка. Продуйте сжатым воздухом электронику и вентиляторы от пыли. Очистите направляющие валы или рельсы от старой смазки и грязи, нанесите новую.

- Проверка соединений. Проверьте все винтовые соединения рамы, крепления двигателей и экструдера. Вибрации со временем могут их ослабить.

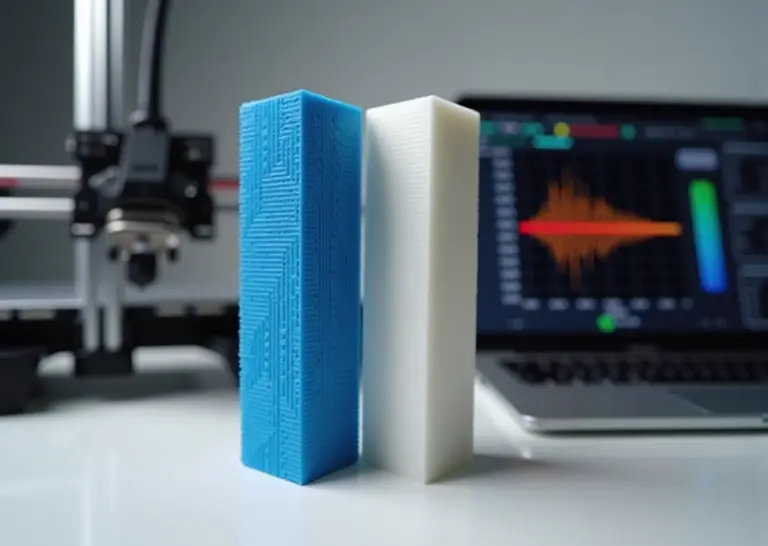

- Тестовая печать. Распечатайте калибровочный куб (20x20x20 мм) или другой стандартный шаблон. Это быстрый способ оценить геометрию, точность размеров и качество поверхностей. Сохраняйте лучшие образцы как эталон для сравнения.

Инструменты для профессиональной мастерской

Чтобы диагностика была точной и быстрой, под рукой должен быть минимальный набор инструментов:

- Набор щупов: для точной ручной калибровки стола.

- Пирометр или контактный термометр: для проверки реальной температуры сопла и стола. Показания на экране не всегда соответствуют действительности.

- Иглы для чистки сопла: набор разного диаметра для устранения мелких засоров.

- Штангенциркуль: для проверки диаметра филамента (он может отличаться от заявленного) и контроля размеров напечатанных деталей.

- Канцелярские зажимы: могут пригодиться для дополнительной фиксации стекла или гибкой подложки на столе.

Первый слой как главный индикатор здоровья принтера

Никогда не начинайте печать важной детали без тестовой «юбки» (skirt) или «каймы» (brim). Это несколько периметров вокруг будущей модели, которые печатаются первыми. Они не только улучшают адгезию, но и служат бесценным источником информации.

Наблюдая за печатью этих первых линий, вы можете мгновенно оценить результат калибровки. Линии слишком тонкие и рваные? Сопло слишком высоко. Пластик размазывается и почти прозрачный? Сопло слишком низко. Линии не прилипают к столу? Проверьте температуру, чистоту поверхности или используйте адгезив.

Создайте базу знаний: фотографируйте первый слой каждой удачной и неудачной печати. Подписывайте, при каких настройках (температура, скорость, Z-offset) он был получен. Через месяц у вас будет наглядное пособие по диагностике проблем именно на вашем оборудовании, что значительно ускорит траблшутинг в будущем. Этот простой сбор данных превращает хаотичные попытки в системный подход к контролю качества.

Топ‑15 ошибок и пошаговые решения

Даже после самой тщательной подготовки, которую мы обсуждали в предыдущем разделе, в процессе печати могут возникать дефекты. Это нормально. Главное, уметь их быстро диагностировать и устранять. Ниже я собрала 15 самых частых проблем, с которыми сталкиваются в малом бизнесе, и подробные инструкции, как с ними бороться.

1. Плохая адгезия первого слоя

Диагностика

Деталь отрывается от стола во время печати, углы загибаются вверх, или вы получаете «спагетти» из пластика вместо модели.

Причины

Чаще всего это неправильный зазор между соплом и столом, слишком высокая скорость печати первого слоя, грязная или холодная поверхность стола.

Решение (пошагово)

- Очистите стол. Протрите его изопропиловым спиртом, чтобы удалить пыль и жирные следы.

- Проверьте калибровку. Убедитесь, что зазор между соплом и столом правильный (около 0.1 мм, толщина обычного листа бумаги).

- Замедлите скорость. В слайсере установите скорость печати первого слоя не выше 15–25 мм/с.

- Используйте адгезивы. Нанесите тонкий слой клея-карандаша (PVA) или используйте специальные покрытия вроде PEI-пленки, которые улучшают сцепление на 30%.

Приоритет действий

Быстрая проверка (очистка стола), исправление без затрат (настройки слайсера, калибровка), капитальный ремонт (замена покрытия стола).

Инструменты и запчасти

Изопропиловый спирт, безворсовые салфетки, щуп или лист бумаги, клей-карандаш.

2. Деформация и загибание углов (ворпинг)

Диагностика

Края и углы модели отрываются от стола и изгибаются вверх, особенно на крупных деталях из ABS или нейлона.

Причины

Неравномерное остывание модели. Верхние слои остывают и сжимаются быстрее нижних, что создает напряжение и отрывает деталь от платформы.

Решение (пошагово)

- Настройте температуру стола. Для ABS поддерживайте 90–110°C, для PLA достаточно 50–60°C.

- Используйте закрытый корпус (энкложур). Он создает стабильный микроклимат и снижает вероятность коробления на 40–60%.

- Добавьте «юбку» или «плот» (brim/raft) в слайсере. Это увеличит площадь контакта первого слоя со столом.

- Отключите обдув для первых слоев. Это позволит им остывать медленнее и равномернее.

Приоритет действий

Настройка слайсера (без затрат), создание импровизированного корпуса (низкие затраты), покупка фирменного энкложура (капитальные затраты).

Инструменты и запчасти

Термобокс (энкложур).

3. Струны и «паутина» (stringing)

Диагностика

Между отдельными частями модели остаются тонкие нити пластика.

Причины

Пластик вытекает из сопла во время холостых перемещений. Основные виновники. неправильные настройки ретракта, слишком высокая температура печати или влажный филамент.

Решение (пошагово)

- Настройте ретракт (втягивание нити). Начните со значений. длина 1–6 мм, скорость 20–60 мм/с. Подберите оптимальные параметры с помощью тестовой печати.

- Понизьте температуру сопла. Уменьшайте температуру с шагом в 5°C.

- Просушите филамент. Влажный пластик кипит в сопле и создает избыточное давление.

Приоритет действий

Настройка слайсера (быстро и бесплатно), сушка филамента (требует времени и оборудования).

Инструменты и запчасти

Сушилка для филамента.

4. Недостаточная или чрезмерная экструзия

Диагностика

Недостаточная. в модели видны пропуски, слои плохо спекаются, стенки тонкие. Чрезмерная. на поверхности появляются капли, размеры детали больше заданных, слои «наплывают» друг на друга.

Причины

Неправильная калибровка подающего механизма (E-steps), неверно указанный диаметр филамента или настройка потока (flow) в слайсере.

Решение (пошагово)

- Измерьте диаметр филамента. Штангенциркулем проверьте нить в нескольких местах и укажите среднее значение в слайсере.

- Откалибруйте E-steps. Это гарантирует, что принтер подает ровно столько пластика, сколько указано в G-коде.

- Настройте поток (Flow/Extrusion Multiplier). В слайсере скорректируйте этот параметр с шагом в 1–2%, чтобы добиться идеальной поверхности.

Приоритет действий

Проверка настроек слайсера (быстро), калибровка E-steps (требует времени).

Инструменты и запчасти

Штангенциркуль, линейка.

5. Засор сопла

Диагностика

Принтер двигается, но пластик не подается или выходит очень тонкой, прерывистой нитью. Слышны щелчки из экструдера.

Причины

Нагар внутри сопла, пыль на филаменте, слишком низкая температура печати для данного материала.

Решение (пошагово)

- Сделайте «холодную протяжку» (cold pull). Нагрейте сопло, протолкните немного пластика, остудите до 90-100°C и резко вытяните филамент. Грязь выйдет вместе с ним.

- Прочистите иглой. Нагрейте сопло и аккуратно прочистите его специальной иглой.

- Замените сопло. Если чистка не помогает, проще установить новое. Латунные сопла — расходный материал с ресурсом около 300 часов.

Приоритет действий

Прочистка (быстро), замена (требует запчастей).

Инструменты и запчасти

Игла для чистки сопла (0.4 мм), ключ для смены сопла, новое сопло.

6. Смещение слоев

Диагностика

Часть модели смещена по горизонтали, создавая эффект «лесенки».

Причины

Ослабленные ремни, пропуск шагов двигателем из-за перегрева драйвера или механического препятствия, слишком высокая скорость перемещений.

Решение (пошагово)

- Проверьте натяжение ремней. Они должны быть натянуты как гитарная струна, но без излишнего усилия.

- Проверьте механику. Убедитесь, что печатающая голова и стол движутся плавно, без заеданий.

- Снизьте скорость печати и ускорения. Это уменьшит нагрузку на двигатели.

- Проверьте охлаждение драйверов. Если они перегреваются, установите радиаторы или дополнительный вентилятор.

Приоритет действий

Проверка ремней (быстро), настройка скоростей (без затрат), проверка механики и электроники (требует времени).

Инструменты и запчасти

Шестигранные ключи.

7. Расслоение (деламинация)

Диагностика

Слои модели плохо сцеплены друг с другом и легко разделяются.

Причины

Слишком низкая температура сопла, чрезмерный обдув, слишком высокая скорость печати. Пластик не успевает расплавиться и прочно соединиться с предыдущим слоем.

Решение (пошагово)

- Увеличьте температуру сопла. Поднимайте с шагом в 5°C.

- Уменьшите скорость обдува. Для материалов вроде ABS или PETG обдув часто нужно отключать совсем.

- Снизьте скорость печати. Дайте слоям больше времени для спекания.

Приоритет действий

Все исправления вносятся через слайсер и не требуют затрат.

Инструменты и запчасти

Нет.

8. Капли и наплывы («слёзы»)

Диагностика

На внешней поверхности модели появляются небольшие капли или бугорки пластика.

Причины

Неоптимальные настройки ретракта, избыточное давление в сопле в начале или конце линии экструзии.

Решение (пошагово)

- Настройте ретракт. См. пункт 3.

- Включите функцию Coasting в слайсере. Она отключает подачу пластика за мгновение до конца линии, сбрасывая давление.

- Используйте Linear/Pressure Advance. Если прошивка поддерживает (Klipper, Marlin 2.x), эта функция предсказывает давление и выравнивает поток.

Приоритет действий

Настройка слайсера (без затрат), настройка прошивки (продвинутый уровень).

Инструменты и запчасти

Нет.

9. «Слоновья нога» (Elephant Foot)

Диагностика

Нижние слои модели шире остальных, как будто деталь расплющило у основания.

Причины

Сопло находится слишком близко к столу, из-за чего первый слой «раздавливается». Также может быть вызвано слишком высокой температурой стола.

Решение (пошагово)

- Увеличьте Z-offset. Слегка приподнимите сопло над столом (с шагом 0.02 мм).

- Снизьте температуру стола. Уменьшите на 5–10°C после печати первых слоев.

- Используйте фаску (chamfer) в модели. Небольшой скос у основания скроет этот дефект.

Приоритет действий

Калибровка Z-offset (быстро), настройка температуры (без затрат).

Инструменты и запчасти

Щуп для калибровки.

10. Дырки и пропуски в стенках и верхних слоях

Диагностика

Внешние стенки или сплошной верхний слой имеют зазоры и отверстия.

Причины

Недостаточное количество верхних слоев, низкий процент заполнения (infill), слишком высокая скорость печати заполнения.

Решение (пошагово)

- Увеличьте количество верхних сплошных слоев (Top Solid Layers) до 4–6.

- Увеличьте процент заполнения до 20–25%.

- Убедитесь, что ширина экструзии установлена корректно (обычно 120% от диаметра сопла).

Приоритет действий

Все исправления вносятся через слайсер.

Инструменты и запчасти

Нет.

11. Слишком хрупкие детали

Диагностика

Напечатанная деталь легко ломается, особенно вдоль слоев.

Причины

Плохая адгезия между слоями из-за низкой температуры или чрезмерного охлаждения.

Решение (пошагово)

- Повысьте температуру печати.

- Уменьшите или отключите обдув. Особенно актуально для PETG, ABS, нейлона.

- Просушите филамент. Влага ослабляет межслойную адгезию.

Приоритет действий

Настройка слайсера (быстро), сушка филамента.

Инструменты и запчасти

Сушилка для филамента.

12. Проблемы с поддержками

Диагностика

Поддержки либо привариваются к модели намертво, либо отваливаются во время печати.

Причины

Неправильные настройки зазора между поддержкой и моделью (Z-distance), недостаточная плотность поддержек или неверная ориентация детали.

Решение (пошагово)

- Оптимизируйте ориентацию модели. Постарайтесь расположить деталь так, чтобы минимизировать количество нависающих элементов.

- Настройте зазор (Support Z Distance). Начните со значения, равного высоте вашего слоя (например, 0.2 мм).

- Используйте интерфейс поддержек (Support Interface). Это плотный слой между поддержкой и моделью, который улучшает качество поверхности и облегчает удаление.

Приоритет действий

Ориентация модели (быстро), настройка слайсера.

Инструменты и запчасти

Кусачки, скальпель для постобработки.

13. Некорректные размеры

Диагностика

Напечатанная деталь имеет размеры, отличающиеся от заданных в 3D-модели.

Причины

Неоткалиброванные шаги двигателей по осям X/Y/Z, усадка материала, люфты в механике.

Решение (пошагово)

- Откалибруйте шаги (steps/mm) для осей X, Y, Z. Напечатайте калибровочный куб, измерьте его и внесите поправки в прошивку.

- Учтите усадку материала. В слайсере можно задать компенсацию усадки (для ABS до 0.7%, для нейлона до 1.5%).

- Проверьте механику на люфты. Убедитесь, что все винты и гайки затянуты.

Приоритет действий

Настройка усадки в слайсере (быстро), калибровка осей (требует времени), проверка механики.

Инструменты и запчасти

Штангенциркуль.

14. Дефекты на SLA-печати (пористость, незатвердение)

Диагностика

Части модели остаются мягкими, липкими, на поверхности видны дырочки или целые участки не пропечатываются.

Причины

Недостаточное время засветки слоя, грязная или мутная FEP-пленка в ванночке, старая смола.

Решение (пошагово)

- Откалибруйте время экспозиции. Напечатайте тестовую модель для подбора оптимального времени засветки.

- Процедите смолу и очистите ванночку. Удалите все мелкие частицы застывшего полимера.

- Проверьте FEP-пленку. Если она мутная или поцарапана, замените ее.

- Обеспечьте дополнительное отверждение. После промывки поместите деталь в УФ-камеру на 10–15 минут.

Приоритет действий

Чистка оборудования (быстро), калибровка экспозиции, замена FEP-пленки.

Инструменты и запчасти

Фильтры для смолы, изопропиловый спирт, УФ-камера, новая FEP-пленка.

15. Ошибки электроники и прошивки

Диагностика

Принтер внезапно останавливается, показывает неадекватные температуры, не реагирует на команды.

Причины

Плохой контакт в проводах, сбой термистора или концевика, повреждение прошивки.

Решение (пошагово)

- Проверьте все разъемы. Убедитесь, что провода термисторов, нагревателей и двигателей надежно подключены.

- Проверьте датчики. С помощью мультиметра можно проверить работоспособность термисторов и концевых выключателей.

- Обновите прошивку. Иногда сбои вызваны программными ошибками, которые исправляются в новых версиях. Рекомендуется обновляться раз в 2–3 месяца.

Приоритет действий

Проверка контактов (быстро), обновление прошивки (требует осторожности), замена компонентов (капитальный ремонт).

Инструменты и запчасти

Мультиметр, набор отверток, запасные термисторы и концевики.

Настройки слайсера и оптимизация профилей для стабильности

Если 3D-принтер — это руки вашего производства, то слайсер — его мозг. Именно здесь цифровая 3D-модель превращается в пошаговую инструкцию для принтера, и именно от этих инструкций зависит 90% успеха. Неправильно настроенный профиль сведет на нет даже самую точную механическую калибровку. Давайте разберемся, какие параметры критичны для стабильной печати и как создать надежные профили под разные задачи и материалы.

В основе любого профиля лежат три кита: температура, скорость и поток.

Температура сопла и стола. Это первый и самый важный параметр, который подбирается под конкретный филамент. Неверная температура ведет к расслоению, плохой адгезии или, наоборот, к «соплям» и перегреву.

- Методика настройки. Начните со значений, рекомендованных производителем пластика. Распечатайте «температурную башню» (temperature tower) — специальную модель, где каждый сегмент печатается с разной температурой. Визуально определите, на какой температуре модель имеет наилучшее качество поверхности и прочность мостов. Итерационно меняйте значение с шагом в 5°C.

- Начальные диапазоны. Для PLA это 195-210°C (сопло) и 50-60°C (стол). Для PETG — 220-250°C (сопло) и 75-85°C (стол). Для ABS — 230-260°C (сопло) и 90-110°C (стол).

Скорость печати. Здесь важен баланс между скоростью производства и качеством. Слишком высокая скорость приводит к пропускам слоев, плохой спекаемости и артефактам вроде «звона» (ghosting). Скорость задается отдельно для разных элементов модели.

- Периметры (внешние и внутренние). Внешний периметр всегда печатается медленнее (например, 30-40 мм/с), чтобы добиться гладкой поверхности. Внутренние можно печатать быстрее (40-60 мм/с).

- Заполнение (infill). Его скорость может быть самой высокой (до 80-100 мм/с на современных принтерах), так как оно скрыто внутри детали.

- Первый слой. Всегда печатайте его медленно, 15-25 мм/с, для обеспечения надежной адгезии со столом.

Высота слоя и ширина экструзии. Эти параметры определяют геометрию наносимого пластика.

- Высота слоя (Layer Height). Стандарт для быстрой печати — 0.2 мм. Для высокой детализации — 0.1-0.12 мм. Помните, что уменьшение высоты слоя вдвое увеличивает время печати почти в два раза.

- Ширина экструзии (Line Width / Extrusion Width). Обычно этот параметр устанавливается на 105-120% от диаметра сопла (например, для сопла 0.4 мм ширина линии будет 0.48 мм). Это обеспечивает лучшее сцепление линий пластика между собой, делая деталь прочнее.

Для борьбы с мелкими дефектами, такими как «паутина» и «капли», используются более тонкие настройки.

Ретракшн (откат филамента). Это движение филамента назад в экструдер перед холостым перемещением головки.

- Длина (Retraction Distance). Для Direct-экструдеров обычно достаточно 0.5-2 мм. Для Bowden-экструдеров, где трубка длиннее, требуется 3-6 мм.

- Скорость (Retraction Speed). Оптимальный диапазон 30-60 мм/с. Слишком медленный ретракт не успеет убрать пластик, а слишком быстрый может «сжевать» филамент шестерней.

- Z-hop (подъем по оси Z). Поднимает сопло на 0.2-0.5 мм во время холостых перемещений, чтобы оно не царапало уже напечатанную поверхность. Полезно, но может немного увеличивать «паутину».

- Coasting (движение по инерции). Отключает подачу пластика за мгновение до конца линии, позволяя давлению в сопле выдавить остатки. Значение в 0.2-0.4 мм³ помогает убрать «швы» и капли.

Охлаждение (вентиляция). Интенсивность обдува модели критична для разных материалов. PLA любит сильный обдув (50-100%) для сохранения геометрии. ABS и нейлон, наоборот, требуют минимального или полного отсутствия обдува, так как быстрое охлаждение вызывает усадку и расслоение.

Поддержки (Supports). Для моделей со сложной геометрией и нависающими элементами (с углом более 45-50 градусов) необходимы поддержки. Ключевой параметр здесь — интерфейс поддержек (Support Interface). Это плотные верхние слои поддержки, контактирующие с моделью. Увеличивая их плотность, вы улучшаете качество поверхности над ними, но усложняете их удаление.

Продвинутые концепции и микропрограммы

Чтобы выйти на новый уровень стабильности, стоит разобраться с более сложными понятиями.

- Flow vs Line Width vs Over-extrusion. Flow (поток) — это мультипликатор количества подаваемого пластика (в %). Line Width (ширина линии) — это целевая ширина линии, которую слайсер пытается достичь, регулируя поток. Over-extrusion (переэкструзия) — это дефект, возникающий, когда оба этих параметра завышены. Калибровка потока (обычно он должен быть в районе 95-100%) выполняется после калибровки шагов экструдера (E-steps).

- Переменная скорость и адаптивное наполнение. Современные слайсеры (например, PrusaSlicer, Cura) умеют автоматически замедлять печать на сложных участках (мелкие детали, острые углы) и использовать разную плотность заполнения внутри одной детали, экономя время и материал.

- Pressure Advance / Linear Advance. Это функция прошивки (Klipper/Marlin), а не слайсера. Она компенсирует эластичность филамента и давление в хотэнде, обеспечивая равномерную подачу пластика на старте и в конце линий. Это позволяет печатать на более высоких скоростях без потери качества на углах, устраняя «выпуклости». Настройка требует печати специального тестового паттерна.

Шаблоны профилей и их валидация

Вот базовые отправные точки для популярных материалов. Помните, что это лишь старт, и каждый принтер и филамент требуют индивидуальной подстройки.

Шаблоны профилей:

- PLA. Сопло 200°C, стол 55°C, скорость 50 мм/с, ретракт 4 мм при 40 мм/с, охлаждение 100%.

- PETG. Сопло 240°C, стол 80°C, скорость 40 мм/с, ретракт 6 мм при 25 мм/с, охлаждение 30-50%.

- ABS. Сопло 250°C, стол 100°C, скорость 35 мм/с, ретракт 4 мм при 40 мм/с, охлаждение 0-10% (обязателен закрытый корпус).

- Нейлон. Сопло 260°C, стол 90°C, скорость 30 мм/с, ретракт 5 мм при 35 мм/с, охлаждение 0% (обязательна сушка филамента).

- Фотополимеры (SLA/DLP). Здесь ключевые параметры — время засветки слоя (например, 2-3 секунды для стандартных смол) и время засветки первых слоев (25-40 секунд). Эти значения сильно зависят от мощности УФ-источника и типа смолы.

Валидация профиля:

- Тестовые печати. Начните с калибровочного куба 20x20x20 мм. Он быстро печатается и позволяет оценить геометрию, качество поверхностей и наличие артефактов.

- Измерения штангенциркулем. Проверьте размеры куба. Отклонения говорят о необходимости калибровки шагов по осям или компенсации усадки в слайсере.

- Визуальный осмотр. Оцените качество углов, равномерность слоев, наличие «паутины» или «капель». Распечатайте специальные тесты на ретракт и мосты для тонкой настройки.

Создание и итерационная доработка профилей — это непрерывный процесс. Сохраняйте удачные настройки под каждый тип материала и задачу. Это сэкономит вам часы времени и килограммы пластика в будущем.

Материалы поведение и уход за расходниками

Выбор материала в 3D-печати — это как выбор ингредиентов для блюда. Можно иметь лучший рецепт (профиль в слайсере) и самую современную кухню (принтер), но если продукты некачественные или неподходящие, результат разочарует. В предыдущей главе мы разобрались с настройками, а теперь поговорим о том, из чего мы, собственно, печатаем. Понимание свойств, капризов и правил ухода за пластиками и смолами — это 80% успеха в борьбе с дефектами.

PLA (Полилактид): лучший друг новичка

Это самый популярный и прощающий ошибки материал. Он биоразлагаем, почти не пахнет при печати и имеет низкую усадку, что делает его идеальным для старта.

- Механические и химические свойства: Жесткий, но хрупкий. Боится температур выше 60 °C, поэтому для деталей в автомобиль или под прямые солнечные лучи не годится. Растворяется в дихлорметане.

- Типичные настройки:

- Температура сопла: 195–210 °C

- Температура стола: 50–60 °C

- Скорость: 40–60 мм/с

- Охлаждение: 100% обдув, особенно на мостах и нависаниях.

- Характерные дефекты: «Паутина» (stringing) из-за неправильного ретракшена, оплавление мелких деталей при недостаточном охлаждении, деформация при перегреве стола.

- Адгезия и постобработка: Отлично липнет к чистому стеклу, PEI-покрытию или синему скотчу. Для гарантии можно использовать клей-карандаш на основе PVA. Легко шлифуется, грунтуется и красится акриловыми красками.

- Хранение и сушка: PLA впитывает влагу, хоть и не так активно, как другие пластики. Хранить его лучше в герметичном пакете с силикагелем. Если филамент стал хрупким и ломается в руках — его пора сушить. 4–6 часов при 50–55 °C в специальной сушилке или духовке решат проблему.

PETG (Полиэтилентерефталат-гликоль): прочность и универсальность

Это золотая середина между простотой PLA и прочностью ABS. PETG прочнее, эластичнее и термостойкее, чем PLA, и при этом почти не имеет усадки.

- Механические и химические свойства: Высокая ударопрочность, хорошая химическая стойкость. Выдерживает до 80 °C. Безопасен для контакта с пищевыми продуктами (при наличии сертификата у производителя).

- Типичные настройки:

- Температура сопла: 220–250 °C

- Температура стола: 75–85 °C

- Скорость: 30–50 мм/с

- Охлаждение: 20–50%. Слишком сильный обдув делает его хрупким.

- Характерные дефекты: Главный враг — «сопли» и паутина. PETG очень липкий в расплавленном состоянии. Требует точной настройки ретракшена (длина может быть больше, чем у PLA, до 6 мм) и скорости перемещений. Иногда на модели появляются капли-артефакты.

- Адгезия и постобработка: Липнет к столу насмерть. Чтобы не оторвать кусок стекла, всегда используйте разделительный слой: клей-карандаш или лак для волос. Шлифуется хуже, чем PLA, склонен к «зализыванию».

- Хранение и сушка: Впитывает влагу, что приводит к ухудшению межслойной адгезии и увеличению «сопливости». Сушить обязательно: 4–6 часов при 65 °C.

ABS и ASA: инженерные задачи и безопасность

ABS (Акрилонитрилбутадиенстирол) — это классика инженерии. Из него делают корпуса техники и детали автомобилей. ASA (Акрилонитрил-стирол-акрилат) — его улучшенный брат, стойкий к ультрафиолету.

- Механические и химические свойства: Высокая прочность, термостойкость (до 100 °C), стойкость к маслам и растворителям. ASA дополнительно не желтеет на солнце.

- Типичные настройки:

- Температура сопла: 230–260 °C

- Температура стола: 90–110 °C

- Скорость: 30–40 мм/с

- Охлаждение: Отключено. Обдув вызывает расслоение и трещины.

- Характерные дефекты: Сильная усадка, которая приводит к деформации углов (warping) и расслоению модели (деламинации). Печать без закрытого корпуса (энкложура) практически невозможна.

- Адгезия и постобработка: Требуется хороший клей для стола, часто используют ABS-сок (раствор ABS в ацетоне). Отлично обрабатывается механически. С помощью паров ацетона можно получить идеально гладкую, глянцевую поверхность («ацетоновая баня»).

- Опасности и хранение: Внимание! При печати ABS и ASA выделяют стирол — токсичное вещество с неприятным запахом. Работать с этими материалами можно только в хорошо проветриваемом помещении, а в идеале — с вытяжкой. Используйте СИЗ. Влагу впитывают, но не так сильно, как нейлон. Сушка при 80 °C в течение 4-6 часов.

Нейлон (PA), TPU и инженерные композиты

Это материалы для специфических задач.

- Нейлон: Невероятно прочный, износостойкий, с низким коэффициентом трения. Идеален для шестерёнок, втулок. Главный минус — гигроскопичность. Он впитывает влагу из воздуха как губка. Печатать нужно буквально «из сушилки». Сушка: 6–12 часов при 70–80 °C. Требует высоких температур (сопло 240–270 °C, стол 70–100 °C) и закрытого корпуса.

- TPU (Термопластичный полиуретан): Гибкий, резиноподобный материал. Используется для прокладок, чехлов, амортизаторов. Печатается медленно (20–30 мм/с) и требует экструдера с прямой подачей (direct) для избежания зажевывания филамента.

- Инженерные композиты: Это базовые пластики (PETG, ABS, нейлон), армированные углеродным или стеклянным волокном. Они значительно прочнее и жестче основы. Главная особенность — высокая абразивность. Печатать ими можно только через сопла из закаленной стали или с рубиновым наконечником, обычное латунное сопло сточится за несколько часов.

Фотополимерные смолы: мир высокой детализации

В отличие от FDM, в SLA/DLP-печати используются жидкие смолы. Они дают потрясающую детализацию, но требуют особого подхода.

- Свойства: Зависят от типа смолы. Бывают стандартные, прочные (Tough), гибкие (Flexible), выжигаемые (для ювелирного дела). После печати модели хрупкие, прочность набирают после финальной засветки в УФ-камере.

- Дефекты: Непропечатанные участки из-за грязной ванночки или старой FEP-пленки, расслоение из-за неправильных настроек времени засветки, отрыв от поддержек.

- Опасности и постобработка: Внимание! Жидкие смолы токсичны при контакте с кожей и вдыхании паров. Обязательно работайте в нитриловых перчатках, очках и в хорошо проветриваемом помещении. После печати модели промывают в изопропиловом спирте и дополнительно засвечивают в УФ-камере.

Как выбрать материал?

Выбор зависит от трех ключевых факторов:

- Назначение детали: Для декора и прототипов, не испытывающих нагрузок, — PLA. Для функциональных деталей, требующих прочности и термостойкости, — PETG или ASA. Для шестерёнок и трущихся пар — нейлон. Для гибких элементов — TPU.

- Внешний вид: PLA дает лучшую поверхность «из коробки». ABS/ASA можно сделать глянцевыми с помощью ацетона. Фотополимеры вне конкуренции по детализации.

- Стоимость и сложность печати: Самый дешевый и простой — PLA. PETG чуть дороже и капризнее. ABS/ASA/Нейлон требуют специального оборудования (закрытый корпус, сушилка) и опыта. Подробное сравнение характеристик можно найти в актуальных сводных таблицах, например, в Таблице сравнения филаментов 3D-принтеров 2025.

Правильно подобранный и подготовленный материал — это фундамент качественной печати. Не экономьте на хранении и сушке, и ваши принтеры будут реже простаивать из-за брака.

Часто задаваемые вопросы

Прежде чем мы перейдем к списку быстрых решений, давайте разберемся, когда такой формат вообще нужен. Раздел FAQ, или «Часто задаваемые вопросы», это своего рода «скорая помощь» для оператора 3D‑принтера. Он полезен, когда у вас возникла конкретная проблема, и нужно найти быстрое, пошаговое решение, не перечитывая все руководство целиком. Это идеальный инструмент для диагностики «здесь и сейчас».

Однако, если вся статья или руководство изначально построены по принципу «вопрос-ответ», отдельный раздел FAQ становится избыточным. Он будет просто дублировать уже изложенную информацию и запутает читателя. В нашем случае, где основная часть статьи представляет собой глубокий разбор 15 ключевых проблем, короткий и емкий FAQ служит отличным дополнением для тех, кто ищет мгновенный ответ на самый популярный запрос.

Часто задаваемые вопросы по траблшутингу

1. Почему моя печать отслаивается от стола?

Это самая распространенная проблема первого слоя, известная как плохая адгезия. Вот что нужно проверить в первую очередь:

- Калибровка стола. Скорее всего, сопло находится слишком высоко над поверхностью. Зазор должен быть примерно с толщину листа офисной бумаги.

- Чистота поверхности. Стол должен быть идеально чистым. Протрите его изопропиловым спиртом, чтобы удалить пыль и жирные следы от пальцев.

- Температура стола. Возможно, столу не хватает тепла. Попробуйте поднять температуру на 5–10 °C. Для PLA это 60–65 °C, для PETG 80–85 °C.

- Скорость первого слоя. Не спешите. Установите скорость печати первого слоя на 15–25 мм/с, чтобы пластик успел хорошо «прилипнуть».

- Использование адгезивов. Если ничего не помогает, нанесите на стол тонкий слой клея‑карандаша на основе PVA или специального адгезивного спрея.

Подробное решение вы найдете в разделе о калибровке стола и проблемах первого слоя.

2. Как понять, что сопло забито?

Засор сопла бывает полным или частичным. Вот главные симптомы:

- Экструдер издает щелкающие звуки. Это мотор подачи пытается протолкнуть филамент, но не может.

- Пластик не выходит из сопла совсем или ложится очень тонкой, прерывистой нитью.

- Филамент при ручной подаче выходит из сопла и сразу загибается вверх, а не идет прямо вниз.

Полное руководство по чистке и замене ищите в главе Обслуживание экструдера и хотэнда.

3. Как часто нужно менять сопло?

Это зависит от материала, которым вы печатаете. Для стандартного латунного сопла действуют следующие правила:

- При печати обычными пластиками вроде PLA или PETG, ресурс сопла составляет примерно 200–300 часов печати.

- При печати абразивными композитами (с углеволокном, стекловолокном, металлической пудрой) сопло изнашивается в десятки раз быстрее. Иногда его хватает всего на несколько сотен грамм материала. Для таких задач используйте сопла из закаленной стали или с рубиновым наконечником.

Меняйте сопло, если чистка уже не помогает или если вы видите визуальное повреждение его кончика.

4. Как бороться с «паутиной» или нитевидностью (stringing)?

Тонкие нити пластика между частями модели появляются из‑за сочащегося из сопла пластика. Основные методы борьбы:

- Настройте ретракшн. Это главный инструмент против «паутины».

- Просушите филамент. Влажный пластик кипит в сопле и течет гораздо сильнее.

- Понизьте температуру печати. Делайте это шагами по 5 °C. Чем горячее пластик, тем он более жидкий и текучий.

- Увеличьте скорость перемещений. Чем быстрее печатающая головка перемещается между точками, тем меньше времени у пластика, чтобы вытечь.

Детальные настройки мы разбираем в главе Ретракшн, нитевидность и качество поверхности.

5. Как правильно настроить ретракшн (втягивание нити)?

Ретракшн — это откат филамента назад в сопло при холостых перемещениях. Ключевые параметры два: длина и скорость.

- Длина ретракта. Для экструдеров с прямой подачей (Direct) обычно достаточно 0.5–2 мм. Для боуден-экструдеров (Bowden) требуется большее значение, около 2–6 мм.

- Скорость ретракта. Оптимальные значения лежат в диапазоне 25–60 мм/с. Слишком медленный ретракт неэффективен, а слишком быстрый может «сжевать» филамент.

Лучший способ — напечатать специальный тест на ретракт (retraction tower) и подобрать идеальные значения для вашего принтера и пластика.

6. Как и зачем сушить филамент?

Большинство пластиков для 3D‑печати гигроскопичны, то есть впитывают влагу из воздуха. Влажный филамент приводит к «паутине», хрупким моделям, засорам и плохому спеканию слоев. Сушить его можно двумя способами:

- В специальной сушилке для филамента. Это самый простой и безопасный метод.

- В обычной духовке. Важно! Убедитесь, что ваша духовка может стабильно держать низкую температуру, и проверьте ее реальные показания отдельным термометром. Для PLA и PETG нужна температура около 65 °C на 4–6 часов, для ABS и нейлона — около 70–80 °C на 6–8 часов.

Подробные инструкции и меры предосторожности вы найдете в предыдущей главе Материалы: поведение и уход за расходниками.

7. Что делать, если слои на модели расходятся (расслаивание)?

Расслаивание, или деламинация, происходит из‑за плохого сцепления слоев друг с другом. Причины и решения:

- Низкая температура печати. Попробуйте поднять температуру сопла на 5–10 °C.

- Чрезмерный обдув. Уменьшите скорость вентилятора обдува модели, особенно при печати ABS или PETG. Слишком быстрое охлаждение мешает слоям сплавиться.

- Сквозняки. Убедитесь, что принтер не стоит на сквозняке. Для капризных пластиков вроде ABS используйте термокамеру (энкложур).

- Недоэкструзия. Проверьте, не забито ли сопло и правильно ли откалиброван поток (flow) в слайсере.

8. Как быстро создать профиль для нового, незнакомого пластика?

Не начинайте с нуля. Используйте проверенный метод итераций:

- Возьмите за основу профиль для похожего материала (например, для нового PETG возьмите стандартный профиль PETG).

- Установите температуру сопла и стола согласно рекомендациям производителя пластика.

- Напечатайте «температурную башню» (temp tower), чтобы найти идеальную температуру для наилучшего качества и прочности.

- Напечатайте тест на ретракшн, чтобы избавиться от «паутины».

- Напечатайте калибровочный куб 20x20x20 мм, чтобы проверить геометрию и откалибровать поток (flow).

За 3–4 тестовые печати вы получите рабочий профиль для нового материала.

9. Обязательно ли покупать принтер с термокамерой (энкложуром)?

Зависит от материалов, с которыми вы планируете работать.

- Да, обязательно для таких материалов, как ABS, ASA, Nylon, PC и других инженерных пластиков с высокой усадкой. Энкложур поддерживает стабильную теплую температуру вокруг модели, предотвращая ее деформацию (ворпинг) и расслоение.

- Не обязательно, но полезно для PETG, особенно при печати крупных деталей.

- Практически не нужен для PLA. Более того, закрытая камера без вентиляции может привести к перегреву и пробкам в холодной части экструдера (heat creep).

10. Какие признаки в работе электроники говорят о том, что печать нужно немедленно остановить?

Безопасность превыше всего. Немедленно выключите принтер из розетки, если заметите что‑либо из этого списка:

- Запах гари или горелого пластика. Это явный признак короткого замыкания или перегрева компонента.

- Дым. Любой дым от платы управления, блока питания или проводов — это аварийная ситуация.

- Нестабильные показания температуры. Если на экране температура сопла или стола хаотично скачет на десятки градусов, это может быть обрыв или замыкание термистора, что чревато перегревом и возгоранием.

- Искры или неконтролируемое движение осей.

Не пытайтесь снова включить принтер до полного выявления и устранения неисправности.

Выводы и практическая дорожная карта внедрения улучшений

Мы с вами разобрали 15 ключевых проблем, с которыми сталкивается малый бизнес в 3D‑печати, и ответили на самые насущные вопросы. Но теория без практики — это лишь набор интересных фактов. Чтобы превратить эти знания в реальную экономию средств, времени и нервов, необходима системная работа. Хаотичное исправление ошибок по мере их появления — это тушение пожаров. Наша цель — построить систему, которая предотвращает их возникновение.

Далее представлена практическая дорожная карта, разработанная специально для небольших мастерских и производств. Это несложный, пошаговый план, который поможет вам внедрить культуру качества и контроля в ваши процессы 3D‑печати.

Шаг 1. Быстрый аудит оборудования и материалов

Прежде чем что‑то улучшать, нужно понять текущее состояние дел. Проведите полную инвентаризацию и диагностику вашего парка принтеров и запасов филамента. Проверьте каждый узел: натяжение ремней, состояние сопел, люфты на осях, чистоту направляющих, работу вентиляторов. Оцените условия хранения материалов. Лежат ли катушки в открытом виде, впитывая влагу? Есть ли у вас базовые инструменты для обслуживания?

- Приоритет: Высокий. Это фундамент для всех дальнейших действий.

- Сроки внедрения: 1 неделя.

- Ожидаемый эффект: Выявление и устранение 80% «спящих» проблем, которые могли бы привести к браку в ближайшем будущем. Снижение вероятности внезапных поломок, экономия на срочном ремонте.

Шаг 2. Базовая калибровка и создание стандартных профилей

После того как оборудование приведено в порядок, необходимо его идеально настроить. Проведите полную калибровку каждого принтера: уровень стола, E‑steps (шаги экструдера), PID‑тюнинг нагревателей. Затем создайте и сохраните в слайсере стандартные, проверенные профили для каждого типа пластика, который вы используете. Начните с базовых PLA и PETG. Пропечатайте тестовые кубики, башенки температур и ретракта. Цель — добиться стабильно хорошего результата на стандартных настройках, чтобы оператору не приходилось каждый раз «изобретать велосипед».

- Приоритет: Высокий. Напрямую влияет на качество 9 из 10 печатаемых моделей.

- Сроки внедрения: 1–2 недели.

- Ожидаемый эффект: Снижение процента брака на 15–25% уже в первый месяц. Ускорение подготовки к печати в 2–3 раза, так как не нужно подбирать параметры для каждого заказа.

Шаг 3. Внедрение регламента технического обслуживания

Профилактика всегда дешевле ремонта. Создайте простой, но обязательный к исполнению график ТО. Разделите его на три уровня:

- Ежедневные проверки (5 минут): осмотр сопла, чистота стола, проверка первого слоя печати.

- Еженедельные процедуры (20–30 минут): проверка натяжения ремней, смазка направляющих, очистка механизмов от пыли и остатков пластика.

- Ежемесячный углубленный осмотр (1 час): проверка всех винтовых соединений, ревизия электроники и контактов, калибровка механики.

- Приоритет: Средний. Важен для долгосрочной стабильности.

- Сроки внедрения: 2–3 недели на формирование привычки.

- Ожидаемый эффект: Увеличение срока службы оборудования на 30–50%. Практически полное исключение брака, связанного с механическим износом.

Шаг 4. Система учёта брака и исправлений

То, что нельзя измерить, нельзя улучшить. Заведите простой журнал (подойдет даже таблица в Excel или Google Sheets) для фиксации каждой неудачной печати. Указывайте дату, принтер, материал, тип дефекта (например, «расслоение», «слоновья нога»), предполагаемую причину и предпринятые для исправления действия. Через месяц вы увидите, какие ошибки повторяются чаще всего, и сможете сфокусироваться на их системном решении.

- Приоритет: Средний. Позволяет перейти от интуитивного траблшутинга к аналитическому.

- Сроки внедрения: 1 месяц на сбор первичных данных.

- Ожидаемый эффект: Снижение повторяющихся ошибок на 20–30% за квартал. Экономия материалов за счет точечного решения корневых проблем.

Шаг 5. Обучение персонала и создание чек‑листов

Даже самый лучший принтер бесполезен в руках необученного оператора. Проведите для сотрудников краткий инструктаж по всем внедренным процедурам. Создайте простые и понятные чек‑листы: «Подготовка к печати», «Действия при засоре сопла», «Еженедельное ТО». Это минимизирует влияние человеческого фактора и стандартизирует качество работы, даже если у вас работают новички.

- Приоритет: Высокий. Люди — ваш главный актив и потенциальный источник ошибок.

- Сроки внедрения: 3–4 недели, включая подготовку материалов и обучение.

- Ожидаемый эффект: Снижение ошибок по вине оператора на 25–35%. Ускорение адаптации новых сотрудников.

Шаг 6. План закупок запасных частей и инструментов

Простой из‑за отсутствия сопла за 100 рублей может стоить вам потери заказа на несколько тысяч. На основе данных из журнала учёта брака и регламента ТО составьте список самых необходимых расходников и запчастей: сопла разного диаметра, термобарьеры, нагревательные элементы, термисторы, ремни, запасные вентиляторы. Держите на складе минимальный запас, достаточный для 1–2 месяцев работы.

- Приоритет: Низкий. Внедряется после того, как вы поймете свои «слабые места».

- Сроки внедрения: Постоянный процесс, первоначальный план за 1 месяц.

- Ожидаемый эффект: Минимизация простоев оборудования до 90%. Бесперебойная работа производства.

Рекомендации по автоматизации и масштабированию

Когда базовые процессы налажены, пора задуматься об их оптимизации. Установка веб‑камеры на каждый принтер и использование систем удаленного управления, таких как OctoPrint, Fluidd или Mainsail, — это не роскошь, а необходимость. Они позволяют:

- Наблюдать за печатью удаленно и вовремя остановить ее при возникновении «спагетти», экономя часы работы и килограммы пластика.

- Получать уведомления о завершении печати или ошибках.

- Собирать телеметрию: статистику по времени печати, расходу материала, что полезно для аналитики.

При росте заказов и расширении парка принтеров эта дорожная карта становится вашим главным инструментом масштабирования. Стандартизированные профили, чек‑листы и регламенты ТО позволяют быстро вводить в строй новое оборудование и новых сотрудников, сохраняя при этом стабильно высокое качество. Система учёта брака поможет спрогнозировать закупку расходников уже не на 2, а на 10 или 20 принтеров. Вы будете не просто увеличивать количество оборудования, а растить управляемое и предсказуемое производство.

Источники

- Топ-5 ошибок при заказе 3D-печати и как их избежать — Ошибка № 1 – Неправильная калибровка платформы · Ошибка № 2 – Игнорирование ориентации модели и поддержек · Ошибка № 3 – не учитывать технологию …

- Основные проблемы в 3D печати. Способы их решения — Проверьте температуру сопла, возможно она недостаточна для прочного спекания слоев. Защитите зону печати от сквозняков, неравномерное охлаждение деформирует …

- Распространенные проблемы и дефекты 3d печати — Некачественную форму можно получить из-за недостаточной проработки модели или из-за неправильного установления на принтере количества поддержек, это основные …

- Дефекты печати первого слоя технологией FDM — Зачастую дефекты печати первого слоя вызваны слишком близким расположением сопла к печатной платформе. Вы можете заметить проблемы с печатью …

- Тенденции 3D-печати в 2025 году — 3D MALL — Узнайте о ключевых тенденциях 3D печати в 2025 году — новые материалы, многоцветная печать, AI-оптимизация.

- Настольная 3D-печать погибает, в этом виноват Китай — Количество заказов на производство изделий методами трехмерной печати увеличилось на 35% по сравнению с 2022 г., преимущественно за счет …

- 3D печать: итоги 2024 года и тренды 2025 — Twize — Рассказываем о состоянии рынка 3D‑печати, использовании ИИ в отрасли и интересных инновационных проектах прошедшего года.

- Таблица сравнения филаментов 3D-принтеров 2025 — Сравнительная таблица филаментов для 3D-печати 2025 … PLA прощает многие ошибки настройки и позволяет быстро получить качественные результаты.

- 3D-принтеры (мировой рынок) — Нейросети помогают повысить точность прогнозирования результатов 3D-печати и уменьшить количество ошибок, связанных с человеческим фактором.

- Wohlers Report 2025: бенефециары роста рынка — Wohlers Report 2025 – самый авторитетный отчет о состоянии 3D-индустрии | Прогнозы и тренды | Стратегические подходы | Региональная …