Надёжная адгезия к рабочему столу — ключ к качеству и экономике 3D-производства. В статье разберём причины плохого прилипания, проверенные методы подготовки поверхности, настройки слайсера и способы безопасного снятия деталей. Материал ориентирован на владельцев малого бизнеса и тех, кто масштабирует печать: практические советы, контроль качества и экономичные решения для стабильного потока заказов.

Почему контроль адгезии важен для бизнеса

В 3D-печати для бизнеса адгезия — это не просто технический термин. Это фундамент, на котором держится вся экономика вашего производства. Когда модель отрывается от стола в середине процесса, это не мелкая неприятность. Это прямой финансовый удар. Давайте разберемся, почему контроль над «прилипанием» так важен и как он влияет на итоговую прибыль.

Каждый срыв печати — это каскад потерь. Во-первых, материалы. На каждую неудачную попытку уходит в среднем на 15–25% больше филамента. Если вы печатаете серию из 50 деталей, и 10 из них уходят в брак из-за отслоения, вы теряете пластик, которого хватило бы на 1-2 полноценные детали. Во-вторых, время. Оборудование простаивает, пока оператор очищает стол, удаляет остатки пластика и запускает печать заново. Это минимум 20–40 минут потерянного рабочего времени. Для малого бизнеса, где каждый принтер на счету, несколько часов простоя в неделю могут сорвать выполнение крупного заказа.

Но самые болезненные потери связаны с клиентским опытом. Представьте, что вы пообещали заказчику готовую партию прототипов к среде. Из-за проблем с адгезией две попытки печати срываются. Срок сдвигается на день, а то и на два. Клиент недоволен, ваша репутация страдает. В условиях высокой конкуренции, которая сложилась к 2025 году, стабильность и предсказуемость сроков — ключевое преимущество. Повторные печати съедают вашу маржу и подрывают доверие, которое потом очень сложно восстановить.

Проблема в том, что многие относятся к адгезии как к лотерее. Сегодня прилипло, завтра нет — «магия 3D-печати». Но в бизнесе магии быть не должно. Нужен системный подход. Стандартизация процессов — вот что отличает профессиональное производство от хобби. Опыт небольших инжиниринговых компаний показывает, что внедрение четких правил и процедур снижает процент брака из-за адгезии с 10–15% до стабильных 2–3%.

Что конкретно нужно делать?

- Ввести чек-листы. Перед запуском каждой серии оператор должен пройтись по списку: стол очищен? Уровень проверен? Адгезив нанесен правильно? Это занимает две минуты, но экономит часы. Такой подход также на 30-40% ускоряет обучение новых сотрудников.

- Вести журнал настроек. Разные материалы (PLA, PETG, ABS) требуют разных параметров. Заведите простой журнал или таблицу, где будете фиксировать удачные настройки для каждого типа филамента: температуру стола и сопла, Z-offset, скорость первого слоя. Это позволит мгновенно восстанавливать рабочие параметры после обслуживания принтера или при смене катушки.

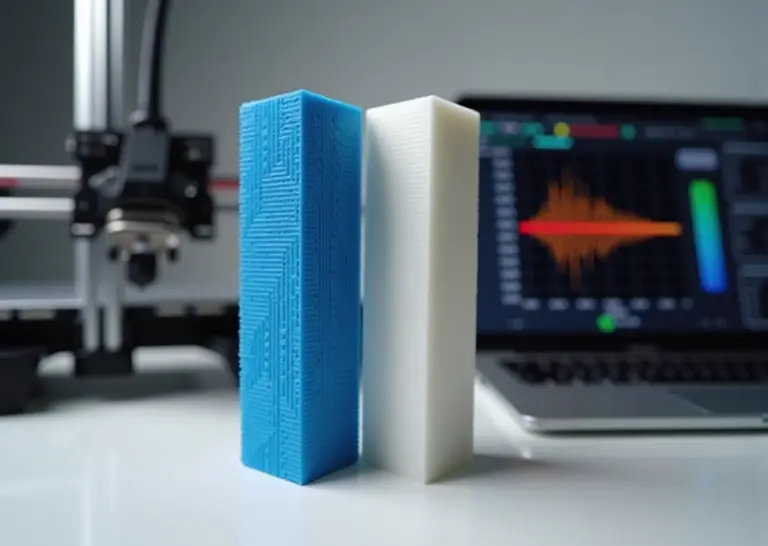

- Делать тестовые печати. Перед запуском большой партии всегда печатайте небольшой тестовый объект, например, кубик 20×20 мм в один слой. Так вы убедитесь, что адгезия достаточная, и не рискуете всей серией.

Чтобы понимать, насколько эффективно вы управляете процессом, начните отслеживать ключевые метрики. Это ваши индикаторы здоровья производственного цикла. Рекомендую сосредоточиться на трех основных:

- Процент успешных первых слоёв. Ваша цель — добиться показателя выше 95%. Если он ниже, значит, в процессе есть системная ошибка, которую нужно найти и устранить.

- Время подготовки платформы. Сколько времени уходит на очистку, нанесение адгезива и запуск? В идеале этот процесс не должен занимать больше 5 минут. Если уходит больше, ищите способы оптимизации.

- Частота замены покрытий. Отслеживайте, как долго служит каждое покрытие стола (PEI-пленка, BuildTak и т.д.). Это поможет планировать закупки и вовремя проводить замену, не дожидаясь, пока изношенная поверхность станет причиной срыва печати.

Контроль адгезии — это не микроменеджмент, а основа производственной стабильности. Когда вы уверены, что каждая деталь надежно держится на столе, вы можете точно планировать сроки, рассчитывать себестоимость и гарантировать клиентам качество. Но прежде чем внедрять стандарты, нужно научиться быстро определять корень проблемы, когда что-то идет не так.

Диагностика: почему модель не прилипает

Когда модель отрывается от стола, первая реакция — обвинить принтер или материал. Но в большинстве случаев проблема кроется в мелочах, которые можно выявить и исправить за несколько минут. Вместо того чтобы хаотично менять настройки в слайсере, стоит подойти к диагностике системно, как к расследованию. Давайте пошагово разберем основные причины плохой адгезии и простые тесты для их выявления.

Шаг 1. Проверка чистоты поверхности

Это самая частая и самая простая в устранении проблема. Жир с пальцев, пыль и остатки предыдущего пластика создают невидимый барьер, который мешает первому слою надежно прикрепиться. По некоторым оценкам, даже тончайшая жировая пленка снижает силу сцепления на 70%.

- Диагностический тест. Протрите стол чистой безворсовой салфеткой, смоченной в изопропиловом спирте (концентрация 90% и выше). Если на салфетке остались серые или желтоватые следы, поверхность была грязной. Визуальный осмотр под углом при хорошем освещении также может выявить отпечатки пальцев или разводы.

- Что записать в журнал. Дата и время очистки, использованное средство (например, «Изопропанол 99%»), результат (например, «поверхность чистая»). Это поможет отслеживать, как часто стол требует ухода в ваших условиях.

Шаг 2. Калибровка уровня стола и Z-offset

Даже идеально чистый стол не поможет, если сопло находится слишком далеко от него. Платформа должна быть строго параллельна оси движения печатной головки (ось X/Y), а зазор между соплом и столом (Z-offset) должен быть выверен с точностью до сотых долей миллиметра.

- Диагностический тест. Классический «тест с полоской бумаги». Поместите обычный лист офисной бумаги (толщиной около 0.1 мм) между соплом и столом. Медленно опускайте сопло или поднимайте стол, пока не почувствуете легкое сопротивление при движении листа. Бумага должна двигаться с небольшим трением, но не застревать и не рваться. Повторите тест в нескольких точках стола, особенно по углам и в центре, чтобы убедиться в его ровности.

- Что записать в журнал. Текущее значение Z-offset для конкретного типа филамента, дата последней калибровки, результаты проверки по ключевым точкам (например, «Центр — ОК, правый дальний угол — зазор увеличен»).

Шаг 3. Анализ «сжатия» первого слоя

Правильный Z-offset обеспечивает необходимое «сжатие» (squish) первого слоя. Расплавленный пластик должен не просто ложиться на стол, а слегка впечатываться в него, заполняя все микронеровности поверхности и создавая прочную связь.

- Диагностический тест. Напечатайте один слой квадрата размером 20×20 мм или больше (толщина слоя 0.2 мм). Внимательно изучите результат. Идеальный первый слой — это монолитная, слегка глянцевая поверхность. Линии пластика должны быть слиты друг с другом без просветов. Если линии лежат отдельно, как спагетти, зазор слишком большой. Если пластик выдавливается по бокам, а поверхность шершавая и полупрозрачная, зазор слишком мал.

- Что записать в журнал. Фотография тестового квадрата, использованные настройки (высота слоя, ширина экструзии), корректировка Z-offset (например, «уменьшил Z-offset на 0.05 мм»).

Шаг 4. Контроль температуры стола и сопла

Каждый пластик имеет свой температурный диапазон, в котором он остается достаточно вязким для хорошей адгезии. Слишком холодный стол не позволит пластику «схватиться», а недостаточно горячее сопло приведет к плохой экструзии.

- Диагностический тест. Проверьте реальную температуру поверхности стола с помощью инфракрасного термометра. Часто показания датчика принтера и реальная температура на стекле или PEI-покрытии могут отличаться на 5–10°C. Убедитесь, что температура сопла соответствует рекомендациям производителя филамента.

- Что записать в журнал. Тип пластика, установленная температура стола и сопла, фактическая температура стола по данным термометра.

Шаг 5. Оценка скорости и высоты первого слоя

Первый слой — фундамент всей детали, и спешка здесь недопустима. Высокая скорость не дает пластику времени прогреть поверхность стола и создать надежное соединение.

- Диагностический тест. Проверьте настройки слайсера. Для большинства материалов скорость печати первого слоя не должна превышать 15–25 мм/с. Высота первого слоя обычно делается чуть больше остальных (например, 0.2-0.3 мм), чтобы компенсировать возможные неровности стола.

- Что записать в журнал. Профиль слайсера, значения скорости, высоты и потока (flow) для первого слоя.

Шаг 6. Анализ профиля охлаждения

Обдув модели полезен для получения четких верхних слоев, но губителен для первого. Резкое охлаждение вызывает усадку пластика, что приводит к деформации углов (warping) и отрыву детали от стола.

- Диагностический тест. Зайдите в настройки охлаждения в слайсере. Убедитесь, что вентилятор обдува полностью выключен как минимум для первого слоя (а лучше для первых 3–5 слоев). Для таких материалов, как ABS, обдув часто отключают на всю печать.

- Что записать в журнал. Настройки вентилятора для начальных слоев (например, «0% для слоев 1-3, 50% с 4-го слоя»).

Шаг 7. Оценка геометрии детали и влажности филамента

Иногда проблема не в принтере, а в самой модели или материале.

- Диагностический тест. Посмотрите на первый слой модели в превью слайсера. Если площадь контакта с платформой очень мала (например, модель стоит на тонких ножках), адгезии может быть недостаточно. В этом случае необходимо использовать кайму (brim). Что касается филамента, то влажный пластик при печати издает характерное шипение или щелчки, а первый слой получается пористым и хрупким.

- Что записать в журнал. Особенности геометрии модели, решение об использовании brim/raft. Для филамента — марка, дата вскрытия упаковки, условия хранения, результат теста на влажность (визуальный/акустический).

Методы и материалы для устойчивой адгезии

Итак, мы выяснили, почему модель может отрываться от стола. Теперь перейдем к арсеналу средств, которые заставят ее держаться надежно. Правильный выбор поверхности и адгезива — это 80% успеха, особенно когда речь идет о серийной печати для бизнеса.

Поверхности стола: основа основ

Выбор покрытия платформы напрямую влияет на адгезию и удобство работы. У каждого варианта есть свои сильные и слабые стороны.

- Стекло. Классический и доступный вариант. Его главный плюс — идеальная ровность, что дает зеркально гладкое основание детали. Однако само по себе стекло обладает слабой адгезией. Для PLA и PETG почти всегда требуется дополнительный клей. Зато оно долговечно и легко чистится изопропиловым спиртом.

- PEI (полиэфиримид). Это, пожалуй, золотой стандарт для малого бизнеса. Гладкий или текстурированный лист PEI отлично держит PLA и ABS, пока стол горячий, и легко отпускает деталь после остывания. Срок службы — 200–500 печатей. Со временем поверхность может засаливаться или повреждаться. Восстановить сцепление можно, аккуратно зашлифовав поверхность мелкой наждачной бумагой (P1000) и протерев спиртом. PETG может прилипать к PEI слишком сильно, рискуя повредить покрытие при снятии.

- BuildTak и аналоги. Специальные пленки с шероховатой поверхностью. Обеспечивают отличную адгезию для широкого спектра материалов, включая PLA, PETG и ABS. Главный минус — недолговечность. Покрытие легко повредить шпателем, и его приходится менять каждые 50–100 печатей.

- Малярная лента (синий скотч). Бюджетное и быстрое решение, но подходит в основном для PLA. Создает матовую текстуру на основании детали. Ленту нужно менять каждые 5–10 печатей, так как она быстро изнашивается и отрывается вместе с деталями.

- Kapton (полиимидная пленка). Раньше была популярна для печати ABS, но сейчас используется реже из-за сложности в нанесении без пузырей. Обеспечивает хорошую адгезию при высоких температурах.

Адгезивы: усиливаем сцепление

Если возможностей покрытия недостаточно, на помощь приходят специальные составы.

- PVA-клей (клей-карандаш). Самый простой и дешевый способ. Наносится тонким слоем на холодный или теплый стол. Отлично работает для PLA. Легко смывается водой или изопропанолом.

- Лак для волос (hairspray). Дешевый, но не самый лучший вариант. Выбирать нужно лак сильной или экстрасильной фиксации. Распылять его лучше на снятую с принтера платформу, чтобы не загрязнять механику. Со временем создает трудносмываемый слой нагара.

- Специализированные спреи и пасты (3DLAC, Magigoo). Это профессиональные решения. Они дороже, но обеспечивают предсказуемый результат и служат дольше. Например, одного нанесения пасты Magigoo может хватить на 10-50 печатей. Они часто разработаны под конкретные типы пластика (например, есть версии для PC, PP, PA).

Настройки слайсера для идеального первого слоя

Правильно подобранная поверхность — это полдела. Вторая половина успеха кроется в настройках слайсера.

Температурные режимы. Это отправная точка. Несоблюдение температурного режима — частая причина неудач. Ориентиры такие:

- PLA: стол 50–70°C, сопло 190–220°C.

- PETG: стол 70–90°C, сопло 220–240°C.

- ABS: стол 90–110°C, сопло 230–260°C.

- TPU: стол 30–60°C, сопло 215–230°C.

Геометрия и скорость первого слоя:

- Высота первого слоя. Сделайте его толще остальных, например, 0.25–0.3 мм. Это простит мелкие огрехи калибровки и увеличит площадь контакта.

- Скорость. Первый слой нужно печатать медленно. Оптимальная скорость — 15–25 мм/с. Это дает пластику время хорошо прогреться и растечься по поверхности.

- Поток (Flow). Для первого слоя можно немного увеличить поток до 102–105%. Это обеспечит лучшее «вжатие» пластика в стол.

- Ретракты (откаты). На первом слое их лучше отключить, чтобы избежать образования пустых мест при перемещении сопла.

- Skirt/Brim (Юбка/Кайма). Skirt (несколько линий вокруг детали) помогает стабилизировать поток пластика перед началом печати самой модели. Brim (кайма, прилегающая к детали) — мощный инструмент для увеличения площади сцепления, незаменимый для моделей с маленьким основанием или острыми углами. Обычно достаточно каймы шириной 5–10 мм.

Роль калибровки: Z-offset и выравнивание стола

Даже с идеальными настройками и адгезивами ничего не получится, если сопло находится слишком высоко над столом. Здесь ключевую роль играют две вещи.

Автоматическое выравнивание (Mesh Leveling). Современные принтеры оснащены датчиками (BLTouch, индуктивными), которые создают карту высот поверхности стола. Эта система компенсирует любые изгибы и неровности платформы, обеспечивая одинаковый зазор по всей площади.

Z-offset (смещение по оси Z). Это точная настройка расстояния между соплом и столом. Ваша цель — добиться «легкого компресса» или, как говорят, «вжатия» первого слоя. Пластик должен не просто ложиться на стол, а слегка расплющиваться, образуя сплошную линию без просветов. Если линия круглая, как спагетти, — сопло слишком высоко. Если она почти прозрачная и рвется — слишком низко. Настраивайте Z-offset «вживую» (Live Z) во время печати юбки или тестового квадрата, добиваясь идеального результата.

Тестовая печать для быстрой проверки

Чтобы не тратить время и материал на полную печать, создайте в слайсере несколько простых тестовых моделей. Например, квадрат 50х50 мм высотой в один слой (0.2-0.3 мм). Запустите его печать перед началом большой серии. Вы сразу увидите, как ложится пластик, есть ли отслоения по углам и насколько прочно он держится. Сохраните такие шаблоны для каждого типа пластика, чтобы проверка занимала не больше пяти минут.

Обеспечение удобного снятия детали и предотвращение повреждений

Итак, вы добились идеального первого слоя. Деталь прочно держится на столе на протяжении всей печати. Но теперь возникает другая задача: как снять модель, не повредив ни её, ни дорогостоящее покрытие платформы? Слишком сильная адгезия может быть такой же проблемой, как и слишком слабая. Цель любого малого бизнеса — не просто напечатать деталь, а сделать это быстро, безопасно и с минимальным процентом брака.

Современным стандартом для серийной печати стали гибкие магнитные пластины. Обычно это стальной лист с нанесённым PEI-покрытием, который крепится к магнитной основе на столе принтера. Процесс снятия детали превращается в секундное дело. После остывания вы просто снимаете пластину, слегка изгибаете её, и модель сама отщёлкивается от поверхности. Внедрение таких систем на производстве сокращает время на снятие деталей до 70% и снижает брак, связанный с повреждениями, на 10–15%. Это прямое сокращение издержек на материалы и рабочее время.

Если вы работаете со стеклянной или другой жёсткой поверхностью, вашим главным инструментом становится управление температурой. Для PLA-пластика достаточно дождаться полного остывания стола до комнатной температуры. В процессе остывания пластик даёт небольшую усадку, и эта разница в термическом расширении с материалом стола часто приводит к самопроизвольному отделению детали. Иногда можно услышать характерный щелчок, сигнализирующий, что модель «отлипла». С PETG, который известен своей чрезмерной липкостью, этот метод тоже работает, но требует полного остывания.

Когда деталь не поддаётся, в ход идут инструменты. Ваш основной и самый безопасный помощник — это пластиковый шпатель или скребок. Важно, чтобы у него был тонкий, но не острый край. Металлические шпатели следует использовать с крайней осторожностью и только в безвыходных ситуациях. Они легко могут оставить глубокую царапину на PEI-покрытии или даже вырвать кусок стекла, что приведёт к дорогостоящей замене. Техника снятия важнее грубой силы. Не пытайтесь поддеть деталь с одного угла, прилагая большое усилие. Вместо этого аккуратно проведите шпателем вдоль основания модели, стараясь найти слабое место, и постепенно, лёгкими покачивающими движениями, отделяйте её от стола.

Существуют и небольшие хитрости. Если деталь намертво прилипла к столу с помощью клея или лака, несколько капель изопропилового спирта по периметру основания могут сотворить чудо. Спирт проникнет под модель и ослабит адгезив. Для особо сложных случаев, например, когда большая деталь из PETG прикипела к стеклу, можно прибегнуть к кратковременному охлаждению. Поместите платформу с деталью в холодильник или морозильную камеру на 5–10 минут. Резкое сжатие пластика из-за холода почти гарантированно сорвёт его с поверхности.

Для любого бизнеса, стремящегося к стабильности, ключевым фактором является стандартизация процессов и безопасность.

- Риски. Основные опасности при снятии — это деформация тонкостенных деталей, повреждение поверхности стола и, что самое главное, травмы оператора. Острый металлический шпатель может легко соскользнуть и нанести серьёзный порез.

- Безопасность. Всегда работайте в защитных перчатках. Это убережёт и от порезов, и от ожогов о горячий стол. Никогда не прилагайте усилие инструментом в направлении своей второй руки.

- Протоколы для серийного производства. Чтобы минимизировать человеческий фактор, создайте простые и понятные инструкции. Стандартизируйте используемые инструменты, например, утвердите правило «только пластиковые шпатели для PEI-поверхностей». Обучите персонал правильным техникам для каждого типа пластика. Разработайте простой чек-лист для оператора: дождаться остывания стола до определённой температуры, попробовать снять деталь рукой, при неудаче использовать конкретный инструмент по утверждённой методике. Такой подход превращает снятие моделей из лотереи в предсказуемый и безопасный этап производственного цикла.

Часто задаваемые вопросы

Как правильно настроить Z-offset для идеального первого слоя?

Настройка Z-offset, или смещения по оси Z, — это самый важный шаг для хорошей адгезии. Это микрорегулировка высоты сопла над столом. Слишком высоко — пластик не прилипнет. Слишком низко — сопло будет царапать стол и мешать экструзии.

Практические шаги:

- Грубая калибровка. Используйте обычный лист офисной бумаги (плотностью 80 г/м²). В меню принтера запустите процедуру калибровки и опускайте сопло до тех пор, пока лист под ним не начнёт двигаться с лёгким сопротивлением. Это ваша отправная точка.

- Тонкая настройка в реальном времени. Создайте в слайсере простую модель — квадрат 100х100 мм высотой в один слой (0.2 мм). Запустите печать и во время укладки первого слоя используйте функцию Live Z Adjust (или аналогичную) в меню принтера. Ваша цель — добиться, чтобы линии пластика были плоскими, слегка расплющенными и сливались друг с другом без зазоров и наплывов.

- Документирование. Запишите итоговое значение Z-offset для конкретного типа пластика и покрытия стола. Для PETG оно обычно чуть выше, чем для PLA. Ведение такого внутреннего журнала (например, в Google Таблицах) экономит часы на перенастройку. Экспериментальный тест обязателен для каждого нового материала.

Почему PETG прилипает к стеклу «намертво», в отличие от PLA?

Это связано с химическими и термическими свойствами материалов. PETG — это сополиэфир, который при высоких температурах (стол 70–90°C) образует очень прочную химическую связь с силикатной поверхностью стекла. Когда деталь остывает, она сжимается, но эта связь настолько сильна, что может вырвать куски стекла. PLA, в свою очередь, имеет более низкую температуру стеклования и при остывании сжимается сильнее, часто отслаиваясь от стола самостоятельно. Он не вступает в такую агрессивную адгезию со стеклом.

Рекомендация: Никогда не печатайте PETG на голом стекле. Всегда используйте разделительный слой: синий малярный скотч, клей-карандаш или специальный адгезив вроде Magigoo. Это создаст барьер и спасёт ваше стекло.

Что делать, если под первым слоем появился пузырь?

Пузыри под первым слоем почти всегда указывают на одну из двух проблем. Первая и самая частая — влажный филамент. Пластик впитывает влагу из воздуха, которая при нагреве в сопле превращается в пар и образует пузырь. Вторая причина — локальное загрязнение стола (жирное пятно) или слишком высокий Z-offset, из-за которого пластик ложится «верёвкой», а не прижимается к столу.

План действий:

- Просушите филамент. Используйте специальную сушилку для пластика или бытовую сушилку для овощей (45-50°C для PLA, 60-65°C для PETG в течение 4–6 часов).

- Тщательно очистите стол. Протрите его изопропиловым спиртом.

- Проверьте Z-offset. Возможно, его нужно немного уменьшить, чтобы пластик лучше «вмазывался» в поверхность.

Как заставить прилипать маленькие детали с малой площадью контакта?

Маленькие детали — головная боль, потому что малейший толчок сопла может их сорвать. Решение — искусственно увеличить площадь контакта с поверхностью стола.

Лучшие методы:

- Используйте «Brim» (поля/бордюр). Это самый эффективный способ. В настройках слайсера установите Brim шириной 5–10 мм (или 8–15 линий). Он создаст вокруг детали тонкую «юбку» в один слой, которая надёжно удержит её на месте. После печати поля легко удаляются.

- Используйте «Raft» (плот). Это более радикальный метод. Принтер сначала печатает несколько слоёв решётки (плот), а уже на ней строит саму деталь. Адгезия детали к плоту лучше, чем к столу. Минусы: повышенный расход пластика и время печати, а также более сложная постобработка.

Какие адгезивы безопасны для печати изделий, контактирующих с пищей?

Главное правило — сам пластик должен иметь пищевой допуск (например, многие марки PETG и некоторые PLA). Что касается адгезивов, то идеальный вариант — не использовать их вовсе, а печатать на чистой поверхности, например, на PEI-листе. Если без адгезива никак, самым безопасным вариантом считается клей на основе PVA (поливинилацетат), то есть обычный канцелярский клей-карандаш. Он нетоксичен и легко смывается водой. После печати деталь необходимо тщательно промыть тёплой водой с моющим средством.

Как сократить время подготовки стола при серийной печати?

Простои — враг малого бизнеса. Когда каждая минута на счету, подготовка стола должна быть молниеносной. Ключ к успеху — организация рабочего процесса.

Стратегия:

- Используйте сменные гибкие пластины. Это золотой стандарт для серийной печати. Пока одна пластина находится в принтере, вы можете снимать детали со второй, очищать третью и наносить адгезив на четвёртую. Цикл становится непрерывным.

- Применяйте долгоиграющие адгезивы. Специализированные спреи (например, 3DLAC) или пасты (Magigoo) могут выдерживать 10–50 циклов печати без обновления. Это значительно экономит время по сравнению с клеем-карандашом, который нужно наносить перед каждой печатью.

Как выбрать покрытие стола для гибких материалов (TPU, TPE)?

Гибкие пластики капризны: они могут либо не прилипать совсем, либо прилипать так сильно, что их невозможно оторвать без повреждений. Для них не подходят покрытия с агрессивной адгезией, такие как чистый PEI. Идеальная поверхность для TPU — та, что обеспечивает умеренное сцепление.

Рекомендуемые варианты для теста:

- Стекло с синим малярным скотчем. Классический и надёжный метод.

- Стекло с тонким слоем PVA-клея. Клей выступает в роли разделительного слоя.

- Гибкая стальная пластина с текстурированным PEI-покрытием. Текстура уменьшает площадь контакта и облегчает снятие.

Обязательно проведите тестовую печать маленького образца. Начинайте с холодной платформы или с минимальным нагревом (30–40°C), так как излишний нагрев усиливает адгезию TPU.

Какие тесты нужно проводить перед запуском серийной печати?

Запуск серии без предварительной проверки — это игра в рулетку. Потратив 10 минут на тесты, вы можете сэкономить часы работы и килограммы пластика. Создайте внутренний стандарт контроля качества (например, «Протокол предсерийной подготовки v1.2»).

Минимальный набор тестов:

- Проверка чистоты и уровня стола. Визуальный осмотр и быстрая калибровка.

- Печать калибровочного первого слоя. Запустите печать одного слоя большого квадрата (например, 150х150 мм). Это позволит оценить адгезию, равномерность укладки и правильность Z-offset по всей площади печати.

- Печать одной тестовой детали. Напечатайте одну единицу из будущей серии. Оцените не только качество печати, но и лёгкость снятия со стола.

Все результаты (включая фото удачного первого слоя) и параметры слайсера заносите в журнал. Это создаст базу знаний для быстрой и стабильной печати в будущем.

Выводы рекомендации и чек‑лист для малого бизнеса

Давайте подведем итоги нашего большого разговора об адгезии. Если свести все к трем китам, на которых держится стабильная 3D-печать в малом бизнесе, то это будут чистота, калибровка и правильный подбор «бутерброда» из покрытия стола и адгезива под конкретный материал. Многие проблемы, которые кажутся уникальными и сложными, на самом деле сводятся к одному из этих трех пунктов. Забыли протереть стол спиртом? Получили оторванный угол. Z-offset сбился на сотую долю миллиметра? Первый слой не «впечатался» в поверхность. Использовали клей для PLA при печати ABS? Модель предсказуемо деформировалась.

Успешная адгезия — это не магия, а воспроизводимый технологический процесс. То же самое касается и снятия деталей. Правильно подобранный инструмент и знание, когда деталь нужно остудить, а когда, наоборот, слегка подогреть, превращают рискованную операцию в рутинную процедуру. Внедрение системного подхода к этим двум этапам — залог снижения брака с 10–15% до стабильных 2–3%, что для малого бизнеса означает прямую экономию материалов, времени и нервов.

А теперь перейдем от теории к практике. Вот рабочий чек-лист, который можно распечатать и повесить возле каждого 3D-принтера в вашей мастерской.

Практический чек-лист для стабильной адгезии

Ежедневные проверки (перед началом смены):

- Визуальный осмотр стола: Проверьте поверхность на наличие остатков пластика, клея, глубоких царапин или пузырей под покрытием.

- Быстрая очистка: Протрите стол салфеткой, смоченной изопропиловым спиртом (ИПС), даже если он кажется чистым. Это занимает меньше минуты, но убирает невидимые жировые следы от пальцев.

Проверки перед запуском серийной печати (для каждой новой партии):

- Полная очистка стола: Тщательно очистите поверхность стола с помощью ИПС. Если используете клей на водной основе, промойте стол теплой водой с мылом раз в неделю, чтобы полностью удалить накопившиеся слои.

- Проверка калибровки уровня стола: Проведите калибровку. Используйте стандартный лист офисной бумаги: сопло должно слегка царапать бумагу, но не зажимать ее намертво. Для принтеров с автоуровнем запустите процедуру калибровки сетки (mesh bed leveling).

- Проверка Z-offset: Напечатайте тестовый квадрат 20х20 мм в один слой (высота 0.2 мм). Слой должен быть монолитным, без просветов между линиями и прочно держаться на столе. Если линии не слипаются — опустите сопло ниже. Если пластик идет волнами или «прозрачный» — поднимите.

- Проверка филамента: Убедитесь, что катушка сухая. Если пластик хранился на открытом воздухе больше суток, особенно гигроскопичные материалы вроде PETG или нейлона, просушите его перед печатью.

- Нанесение адгезива: Если требуется, нанесите свежий, равномерный слой адгезива в соответствии с инструкцией для выбранного материала.

Стандартизация процессов и оборудования:

- Оборудование:

- Инвестируйте в гибкие стальные пластины с PEI-покрытием. Это стандарт для малого бизнеса, сокращающий время снятия детали на 70% и минимизирующий риск повреждения.

- Используйте только пластиковые шпатели для PEI-покрытий и стекла. Металлический шпатель — крайняя мера, которая быстро приведет покрытие в негодность.

- Держите запас изопропилового спирта, безворсовых салфеток и сменных покрытий (например, листов BuildTak или PEI-пленок).

- Хранение филамента: Все катушки должны храниться в герметичных контейнерах или вакуумных пакетах с силикагелем. Маркируйте пакеты датой вскрытия.

- Настройки слайсера: Создайте и сохраните стандартизированные профили для каждого типа пластика, который вы используете. В профиле должны быть зафиксированы: температура стола и сопла, скорость и поток для первого слоя, настройки обдува. Это исключит ошибки из-за «человеческого фактора».

Стратегия масштабирования и контроля

Когда вы переходите от единичных заказов к мелкосерийному производству, цена ошибки возрастает.

- Тестовые партии: Перед запуском крупной серии (более 10 штук) всегда печатайте тестовую партию из 2–3 деталей. Это поможет выявить неочевидные проблемы с адгезией на конкретной геометрии.

- Контроль качества: Введите обязательный визуальный контроль основания каждой детали после снятия. Ищите признаки деформации (warping), неполного прилипания или повреждения при съеме. Ведите простой журнал брака, указывая причину.

- Обучение сотрудников: Ваш чек-лист — это основа для обучения. Новый сотрудник должен уметь выполнять все пункты и понимать, почему каждый из них важен. Стандартизация сокращает время обучения на 30–40%.

- Учет стоимости расходников: Клей, спреи, сменные покрытия, спирт — это расходные материалы. Их стоимость должна быть заложена в цену конечного изделия. PEI-лист может выдержать 200–500 циклов, а лист BuildTak — всего 50–100. Учитывайте это при планировании бюджета.

Ваши шаги на ближайший месяц

Чтобы не откладывать улучшения в долгий ящик, вот конкретный план действий:

- Проведите аудит оборудования. Закупите гибкие пластины, если их еще нет, а также достаточный запас пластиковых шпателей и изопропилового спирта.

- Создайте и утвердите профили в слайсере. Начните с самого ходового материала. Протестируйте и зафиксируйте оптимальные настройки первого слоя. Сделайте эти профили обязательными для всех операторов.

- Внедрите чек-лист. Распечатайте его и начните использовать перед каждой серией. Сначала это может показаться замедлением работы, но уже через неделю вы увидите, как сократилось количество неудачных запусков.

- Начните вести журнал брака. Простая таблица в Excel, где вы указываете дату, модель, материал и причину срыва печати. Через месяц у вас будут данные, которые покажут самые слабые места вашего производственного процесса.

Выполнение этих шагов превратит борьбу с адгезией из ежедневной головной боли в отлаженный и предсказуемый этап производства.

Источники

- Руководство по устранению распространенных … — Проблемы, связанные с адгезией к рабочему столу, неисправными поддержками и т.п., не являются уникальными для FDM. 3D-печать SLA тоже подвержена подобным …

- Настройки качества 3D печати. Проблемы и решения. — Если ваши настройки самого 3D принтера выставлены неправильно, принтер может продавливать больше пластика, чем рассчитанного в программа-слайсере. Такая переэк …

- В России решили проблему пространственной … — Российские ученые придумали способ печатать из полимеров на 3D-принтере крупные объекты для авиации и электроники. Они устранили проблему …

- Дайджест 3D‑новостей: лето‑2025 — Эта инновация позволяет устранить несоответствие материалов, сократить время производства, повысить целостность конструкции и значительно снизить сложность …

- Развитие аддитивных технологий в 2025: у 3D‑ … — «В 2025 году индустрия аддитивного производства будет двигаться вперед и становиться все более зрелой, на что повлияют инновации, слияния и …

- Тенденции 3D-печати в 2025 году — 3D MALL — Узнайте о ключевых тенденциях 3D печати в 2025 году — новые материалы, многоцветная печать, AI-оптимизация.

- Новые тенденции в 2025 году: преобразующие решения … — … 3D-печати будет ежегодно расти на 30% до 2025 года. Какие компании лидируют в разработке экологически чистых материалов для 3D-печати? Такие …

- Будущее 3D-печати: как аддитивные технологии … — В 2025 году в 44 аграрных вуза зачислены более 78 тыс. человек, а претендовали на зачисление 91 тыс. абитуриентов — на 7% больше, чем в …

- Рейтинг лучших фотополимерных 3D-принтеров 2025 … — В этой статье расскажем вам о лучших фотополимерных 3D-принтерах в 4-ех категориях: Самый бюджетный фотополимерный 3D-принтер; …