Постобработка FDM‑изделий — ключ к профессиональному виду готовых моделей. В статье подробно рассмотрим, как сочетать настройки печати, выбор филамента и последовательность механических и химических приёмов, чтобы убрать слоистость и получить гладкую, глянцевую поверхность, похожую на литый пластик. Подчеркнём безопасность, затраты и применимость в малом бизнесе.

Почему появляется слоистость и как уменьшить её на этапе печати

Чтобы победить слоистость, нужно сначала понять, откуда она берётся. В FDM-печати принтер строит деталь, укладывая расплавленный пластик слой за слоем, как кондитер выдавливает крем из мешка. Каждая линия пластика, выходящая из сопла, имеет округлое сечение. Когда эти линии укладываются друг на друга, между ними неизбежно остаются микроскопические впадины. Именно эти впадины мы и видим как слои. Их заметность — это результат сложения нескольких физических и механических факторов.

Первый и самый очевидный фактор — высота слоя. Чем она больше, тем более выраженными будут «ступеньки» на поверхности, особенно на наклонных и криволинейных участках. Второй фактор — диаметр сопла. Широкое сопло укладывает толстую линию пластика, что усложняет печать мелких деталей и делает слои более грубыми. Третий, менее очевидный, — это механика принтера, а именно дискретность шага по оси Z. Двигатель оси Z перемещает платформу или печатающую головку на определённые минимальные шаги. Если заданная в слайсере высота слоя не кратна этому «магическому числу», принтер будет округлять значения, что приведёт к неравномерной высоте слоёв и появлению видимых полос на модели. Наконец, термоусадка. Пластик при остывании сжимается. Если новый, горячий слой ложится на уже подостывший предыдущий, возникают внутренние напряжения. Это может привести не только к деформации детали, но и к плохой спайке слоёв, что делает их границы более заметными.

К счастью, большинство этих проблем можно минимизировать ещё на этапе подготовки модели к печати, правильно настроив параметры в слайсере.

Ключевые настройки слайсера для гладкой поверхности

- Высота слоя. Золотое правило для качественной печати — высота слоя не должна превышать 50% от диаметра сопла. Для сопла 0.4 мм оптимальным значением для гладкой поверхности будет 0.1–0.15 мм. Это компромисс между качеством и скоростью.

- Стенки (периметры). Для деталей, которые пойдут под шлифовку, ставьте не менее 3-4 периметров. Это создаст достаточный запас толщины стенки, чтобы при обработке не вскрыть внутреннее заполнение.

- Верхние слои. Чтобы получить идеально гладкую верхнюю поверхность, увеличьте количество сплошных верхних слоёв до 5-6. Также в современных слайсерах, таких как Cura или PrusaSlicer, есть функция «утюжка» (ironing), когда сопло проходит по самому верхнему слою без подачи пластика, разглаживая его.

- Температура и охлаждение. Более высокая температура экструдера улучшает спекание слоёв, делая их менее заметными и деталь более прочной. Но здесь важен баланс, так как перегрев может вызвать «сопли» и оплывание мелких элементов. Температура стола важна для минимизации усадки нижних слоёв. Охлаждение должно быть достаточным, чтобы пластик успевал застыть, но не чрезмерным, чтобы не ухудшать межслойную адгезию. Для материалов вроде ABS обдув часто сводят к минимуму.

- Скорость печати. Чем ниже скорость, тем равномернее укладывается пластик. Для внешних периметров рекомендуется снижать скорость на 30-50% от основной. Это напрямую влияет на внешний вид.

- Шов (Seam). Шов — это место, где сопло начинает и заканчивает печать внешнего периметра. Его невозможно избежать, но можно спрятать. В настройках слайсера выберите опцию размещения шва на самом остром углу модели (sharpest corner) или вручную укажите его положение на той стороне, которая будет скрыта или легко поддастся обработке.

- Параметры потока. Настройки вроде retract (втягивание пластика) и coasting (движение без подачи в конце линии) помогают бороться с «соплями» и наплывами, особенно в месте шва.

Калибровка — основа стабильного результата

Никакие идеальные настройки не помогут, если принтер не откалиброван. Для серийного производства это критически важно.

- Калибровка подачи (E-steps/Flow). Сначала калибруется сам механизм подачи (E-steps), чтобы он подавал ровно столько пластика, сколько ему приказано. Затем настраивается поток (Flow) в слайсере для конкретного типа и даже цвета филамента, так как разные красители влияют на свойства пластика. Печатается тестовый куб с толщиной стенки в один периметр и микрометром замеряется её толщина.

- Тестовые модели. Перед запуском партии всегда полезно напечатать калибровочные тесты. Температурная башня покажет оптимальную температуру для лучшей спайки слоёв без дефектов. Калибровочный куб (XYZ Cube) поможет проверить геометрию и точность размеров.

Стратегическое планирование печати и проектирования

Иногда лучший способ скрыть слои — это правильно расположить деталь на столе. Вертикальные стенки всегда будут иметь видимую слоистость. Пологие склоны (менее 30 градусов к горизонтали) также подчёркивают ступенчатость. Старайтесь ориентировать модель так, чтобы самые важные и видимые поверхности были либо горизонтальными, либо вертикальными, если это возможно.

При проектировании моделей под FDM-печать тоже есть свои хитрости. Вместо острых углов используйте скругления (филе) и фаски. Они не только делают деталь прочнее, но и маскируют слоистость, так как свет отражается от них более плавно. Если деталь состоит из нескольких частей, планируйте их печать так, чтобы места склейки приходились на наименее заметные участки.

Для малого бизнеса поиск баланса между скоростью и качеством — это постоянный процесс. Заведите таблицу или используйте облачный сервис для документирования профилей печати для каждой модели и каждого материала. Укажите все ключевые параметры, время печати и результат. Это позволит быстро масштабировать производство и гарантировать повторяемость качества от партии к партии, экономя время и материалы на экспериментах.

Выбор материала и его влияние на итоговую поверхность

Выбор правильного филамента это половина успеха на пути к идеальной поверхности. Неверное решение на этом этапе может превратить постобработку из понятного технологического процесса в бесконечную борьбу с материалом. Свойства пластика напрямую определяют, какие методы сглаживания будут эффективны, а какие принесут больше вреда, чем пользы. Давайте разберёмся в особенностях популярных материалов, чтобы вы могли делать осознанный выбор под конкретные бизнес‑задачи.

Начнём с ABS (Акрилонитрилбутадиенстирол). Это ветеран FDM‑печати и до сих пор один из лучших кандидатов для получения гладкой поверхности. Его главное преимущество это совместимость с парами ацетона, которые растворяют верхний слой пластика, полностью скрывая линии слоёв. Однако у ABS есть серьёзные недостатки. Он даёт сильную усадку при остывании, что приводит к деформации углов и расслоению высоких деталей. Печать крупных или тонкостенных изделий из ABS без закрытой камеры с подогревом практически невозможна. Сцепление слоёв у него хорошее только при правильном температурном режиме, иначе деталь может треснуть по слою при малейшей нагрузке. Адгезия к эпоксидным и полиуретановым покрытиям у него отличная, но поверхность нужно предварительно обезжирить.

ASA (Акрилонитрилстиролакрилат) можно назвать улучшенной версией ABS. Он обладает схожими механическими свойствами и так же прекрасно поддаётся обработке ацетоном. Ключевое отличие это устойчивость к ультрафиолетовому излучению, благодаря чему изделия из ASA не желтеют и не становятся хрупкими на солнце. Усадка у него тоже высокая, поэтому требования к принтеру аналогичны. Термическая стабильность у ASA выше, что делает его хорошим выбором для корпусов электроники, которые могут нагреваться. Для бизнеса ASA это возможность производить долговечные уличные крепления, корпуса датчиков и декоративные элементы для экстерьера.

PLA (Полилактид) самый популярный и простой в печати материал. У него минимальная усадка, он не требует закрытого принтера и прощает многие ошибки новичков. Но когда дело доходит до постобработки, его преимущества превращаются в недостатки. PLA не растворяется ацетоном. Существуют более агрессивные растворители, например дихлорметан, но работа с ними в условиях малого бизнеса опасна и нецелесообразна. Поэтому для PLA остаётся только механическая обработка. Он хорошо шлифуется, но из‑за низкой температуры размягчения может «плыть» от трения при машинной шлифовке. Адгезия к покрытиям у него хорошая, особенно после грунтовки. Сцепление слоёв обычно отличное. PLA идеален для декоративных изделий, прототипов и упаковки, где не требуется высокая прочность и термостойкость, а гладкость достигается шлифовкой и покраской.

PETG (Полиэтилентерефталат‑гликоль) это компромисс между простотой PLA и прочностью ABS. У него низкая усадка, отличная прочность и химическая стойкость. Последнее свойство делает его почти невосприимчивым к популярным растворителям, что исключает простое химическое сглаживание. Шлифуется PETG хуже, чем PLA или ABS. Он более вязкий и склонен «забивать» наждачную бумагу. Для больших и тонкостенных деталей он подходит хорошо из‑за низкой деформации. Адгезия к эпоксидным смолам и краскам у него удовлетворительная, но требует тщательной подготовки поверхности. Этот материал отлично подходит для функциональных креплений, защитных корпусов и некоторых видов упаковки, где важна ударопрочность, а идеальный глянец не является главной целью.

Инженерные пластики, такие как поликарбонат (PC) и нейлон (Nylon), стоят особняком. Поликарбонат невероятно прочный и термостойкий. Его можно отполировать до прозрачности, но это требует огромных усилий. Он очень капризен в печати, требует высоких температур и закрытой камеры. Усадка у него значительная. Некоторые растворители могут сгладить его поверхность, но они токсичны и требуют строгого соблюдения техники безопасности. Нейлон же гибок, износостоек, но очень гигроскопичен. Он впитывает влагу из воздуха, что катастрофически сказывается на качестве печати и прочности слоёв. Для работы с нейлоном необходима система сушки филамента. Шлифовать его почти бесполезно из‑за мягкости и волокнистой структуры, а химическое сглаживание не применяется. Покрытия на нём держатся плохо. Эти материалы выбирают для инженерных задач, где механические свойства важнее внешнего вида.

Рекомендации для бизнеса

При выборе материала для серийного производства важно учитывать не только его свойства, но и экономику процесса.

- Декоративные элементы и прототипы. Здесь лучший выбор PLA. Низкая стоимость филамента и простота печати снижают себестоимость партии. Повторяемость результата высокая даже на бюджетном оборудовании. Затраты на постобработку будут связаны со шлифовкой и покраской.

- Корпуса для электроники. ASA или ABS. Возможность химического сглаживания позволяет быстро получать глянцевые корпуса с видом литого пластика, что критично для товарного вида. Это повышает повторяемость финишного качества. Но нужно закладывать в бюджет затраты на принтер с термокамерой и систему вентиляции.

- Функциональные крепления и механические детали. PETG является золотой серединой по цене, прочности и простоте печати. Он обеспечивает стабильные результаты без сложного оборудования. Для деталей с повышенными требованиями к износостойкости подойдёт Нейлон, а для термостойких и ударопрочных Поликарбонат, но их использование повышает себестоимость и требования к контролю производственного процесса.

Ключевой бизнес‑аспект это повторяемость. Если вы планируете выпускать изделия партиями, вам нужен стабильный результат. Материалы с высокой усадкой (ABS, ASA, PC) и чувствительностью к влажности (Nylon) требуют строгого климат‑контроля. Инвестиции в герметичные камеры и сушилки для филамента окупаются снижением брака и предсказуемым качеством каждой детали в партии. В следующей главе мы подробно разберём, как превратить напечатанную заготовку из любого из этих материалов в готовое изделие с помощью механических методов.

Механические методы шлифовки шпаклёвки и полировки

Когда материал выбран и деталь напечатана, начинается самый трудоёмкий, но и самый благодарный этап – превращение слоистой заготовки в изделие, которое не отличить от литого. Механическая обработка – это основа, без которой невозможно добиться идеальной поверхности. Этот процесс требует терпения и аккуратности, но результат того стоит.

Этап 1. Шлифовка – убираем слои

Первый шаг после удаления поддержек – это шлифовка. Её цель – сгладить ступеньки между слоями и убрать крупные дефекты печати. Главное правило здесь – последовательность. Нельзя перескакивать через зернистость, иначе вы просто замените крупные царапины на чуть менее крупные, но не добьётесь гладкости.

Рекомендуемая последовательность зернистости наждачной бумаги:

- P120–P180. Это грубая обработка. Начинайте с этой зернистости, чтобы быстро убрать самые заметные линии слоёв. Работайте без сильного нажима, круговыми или перекрёстными движениями, чтобы не наделать глубоких борозд. На этом этапе шлифовка проводится насухую.

- P240–P400. Среднее зерно. Эта наждачная бумага убирает царапины, оставшиеся от предыдущего этапа. Поверхность становится заметно более гладкой на ощупь. С P400 уже можно переходить к мокрой шлифовке.

- P600–P800. Мелкое зерно. Здесь начинается «мокрая» работа. Смочите наждачную бумагу и деталь в воде. Вода смывает пластиковую пыль, не давая абразиву забиваться, и делает процесс шлифовки мягче. Поверхность становится матовой и почти идеально гладкой.

- P1200–P2000 и выше. Финишная шлифовка. Этот этап необходим для подготовки поверхности к полировке. После обработки бумагой P2000 деталь приобретает лёгкий сатиновый блеск.

Для плоских поверхностей используйте шлифовальный брусок, чтобы не «завалить» грани. Для криволинейных и сложных форм отлично подходят абразивные губки, которые принимают форму детали. В условиях мелкосерийного производства ручная шлифовка отнимает слишком много времени. Здесь на помощь приходят инструменты. Орбитальная шлифмашинка идеальна для больших и ровных деталей, а ротационный инструмент (гравер) с насадками-барабанами поможет обработать труднодоступные места. Важно! При работе с электроинструментом всегда выбирайте минимальные обороты и не задерживайтесь на одном месте, чтобы не расплавить пластик от трения.

Этап 2. Шпаклёвка – идеальная геометрия

Даже после тщательной шлифовки на детали могут остаться дефекты, например, впадины на месте шва, пропуски слоёв или глубокие царапины. Чтобы их скрыть, используется шпаклёвка.

Какие шпаклёвки подходят для пластика:

- Двухкомпонентная автомобильная полиэфирная шпаклёвка. Быстро сохнет, легко шлифуется. Идеальна для выравнивания больших площадей и заполнения значительных дефектов.

- Эпоксидная шпаклёвка (например, Milliput). Сохнет дольше, но после отверждения становится очень прочной, почти не даёт усадки. Отлично подходит для восстановления отломанных элементов и заполнения швов на склеенных деталях.

- Акриловая финишная шпаклёвка. Используется для маскировки мельчайших пор и царапин перед покраской. Наносится очень тонким слоем.

Процесс нанесения прост, но требует аккуратности. Наносите шпаклёвку тонким слоем с помощью резинового или металлического шпателя, стараясь сразу придать нужную форму. Главный секрет – лучше нанести три тонких слоя с промежуточной просушкой и шлифовкой, чем один толстый, который может треснуть и будет плохо сохнуть. После полного высыхания шпаклёвку шлифуют, начиная с зернистости P240 или P400, постепенно переходя к более мелкой.

Если модель состоит из нескольких частей, их лучше обработать по отдельности, затем склеить (для этого подойдёт цианоакрилатный или эпоксидный клей), а уже потом зашпаклевать и зашлифовать шов.

Этап 3. Полировка – от матовой поверхности к глянцу

Когда поверхность идеально выровнена и отшлифована бумагой P2000, можно приступать к полировке. Цель – добиться зеркального блеска. Для этого используются полировальные пасты. Отлично подходят автомобильные составы, которые продаются в любом автомагазине.

Процесс полировки:

- Нанесите небольшое количество абразивной полировальной пасты (с пометкой «первый шаг» или «cutting») на мягкую ткань, например, микрофибру.

- Растирайте пасту по поверхности круговыми движениями с умеренным нажимом. Постепенно поверхность начнёт приобретать блеск.

- Удалите остатки пасты чистой тканью и оцените результат. При необходимости повторите.

- Для финального блеска используйте финишную, безабразивную пасту (с пометкой «второй шаг» или «polishing»).

Для ускорения процесса можно использовать полировальные насадки (войлочные или поролоновые) для гравера. И снова напоминание: работайте на самых низких оборотах.

Контроль размеров и оптимизация труда

Механическая обработка неизбежно снимает часть материала. Для декоративных изделий это некритично, но для функциональных деталей, корпусов электроники или креплений потеря даже 0,5 мм может быть фатальной. Поэтому на всех этапах необходимо контролировать размеры с помощью штангенциркуля.

Для оптимизации работы в условиях малого бизнеса придерживайтесь принципа пакетной обработки. Не стоит проводить одну деталь через все циклы от начала до конца. Эффективнее сначала отшлифовать грубой наждачкой всю партию, затем зашпаклевать все детали, и пока они сохнут, перейти к шлифовке другой партии. Инвестиции в простые электроинструменты окупаются очень быстро за счёт колоссальной экономии времени. И помните, что правильно подобранный материал, о чём мы говорили ранее, может значительно упростить этот этап. Например, ABS шлифуется гораздо легче и приятнее, чем PLA, который склонен к плавлению. Подробнее о разных методах постобработки можно узнать из специализированных ресурсов.

Химические и термические методы и защитные покрытия

Когда механической обработки недостаточно или она слишком трудоёмка, на помощь приходят химические методы и специальные покрытия. Эти подходы позволяют не просто сгладить поверхность, а буквально «переплавить» её, создавая эффект монолитного литого изделия. Однако они требуют строгого соблюдения технологии и мер безопасности.

Химическое сглаживание паром

Принцип этого метода прост. Пары растворителя конденсируются на поверхности пластиковой детали, растворяя тонкий верхний слой. Под действием поверхностного натяжения размягчённый пластик сам выравнивается, скрывая границы между слоями.

Для ABS и ASA пластиков. Классическим и наиболее эффективным методом является обработка парами ацетона. ABS-пластик отлично растворяется в нём, что позволяет за короткое время получить идеально гладкую глянцевую поверхность. Для ASA-пластика, который является УФ-стойким аналогом ABS, также подходит ацетон, но иногда для ускорения процесса применяют более агрессивный метилэтилкетон (МЭК). Работать с МЭК нужно с ещё большей осторожностью из-за его повышенной токсичности.

Ограничения для PLA и PETG. С популярными PLA и PETG всё сложнее. Они химически стойкие к ацетону. Существуют специализированные растворители, например, дихлорметан или тетрагидрофуран, которые могут воздействовать на эти пластики, но их использование в условиях малого бизнеса крайне не рекомендуется. Эти вещества очень токсичны, летучи и требуют профессионального оборудования для контроля паров. Результат их применения часто непредсказуем. Поэтому для PLA и PETG лучше использовать методы, описанные ниже.

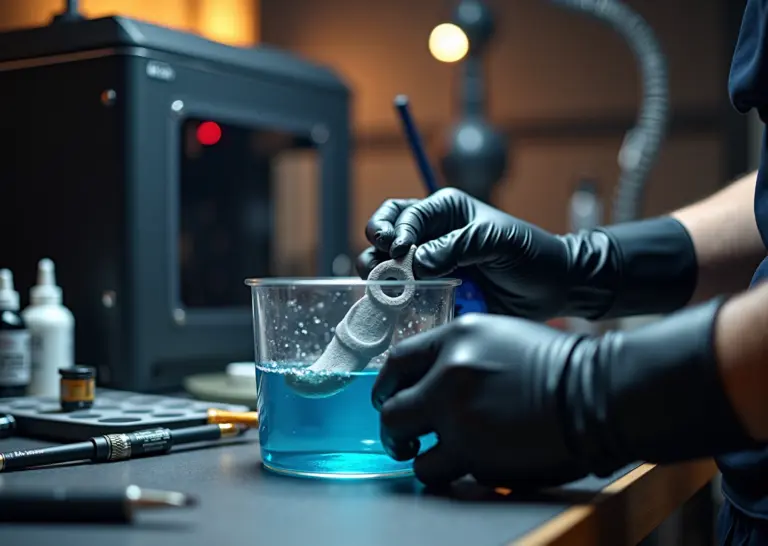

Паровая камера. Устройство и безопасная работа

Для контролируемого и безопасного сглаживания необходима паровая камера. В простейшем виде это герметичная стеклянная или металлическая ёмкость.

- Подготовка. Деталь очищается от пыли и жира. Важно подвесить её на металлическом крючке или установить на подставку из материала, не реагирующего с растворителем (например, на комок алюминиевой фольги). Прямой контакт с поверхностью, пропитанной растворителем, оставит следы.

- Дозирование. На дно камеры помещают салфетки, смоченные небольшим количеством ацетона (буквально несколько миллилитров). Не нужно наливать лужу растворителя, нам нужны именно пары.

- Процесс. Деталь помещается внутрь, камера герметично закрывается. Время экспозиции зависит от объёма камеры, температуры и желаемой степени сглаживания. Обычно это от 10 до 40 минут. Процесс можно ускорить, слегка подогрев дно камеры (например, на подогреваемом столе 3D-принтера до 40–50°C), но это повышает риски.

- Контроль и завершение. Необходимо визуально контролировать процесс через стенки камеры. Как только слои исчезли, а поверхность стала глянцевой, деталь нужно немедленно извлечь. После извлечения деталь остаётся мягкой. Её нужно оставить в хорошо проветриваемом месте на несколько часов (до 24 часов) для полного испарения растворителя и восстановления твёрдости пластика.

Ключевые риски и безопасность. Пары ацетона легко воспламеняются и взрывоопасны в определённой концентрации. Они тяжелее воздуха и могут скапливаться внизу.

- Вентиляция. Работы проводятся только в помещении с мощной вытяжной вентиляцией или на открытом воздухе.

- Средства защиты. Обязательны защитные очки, респиратор с фильтром от органических паров (марки А) и химически стойкие перчатки (нитриловые).

- Потеря точности. Химическое сглаживание «съедает» острые грани, мелкие детали и может повредить резьбу. Размеры детали незначительно, но изменяются. Этот метод не подходит для точных механических деталей.

Защитные покрытия как альтернатива

Если химическое сглаживание невозможно или нежелательно, на помощь приходят двухкомпонентные составы и специальные грунты. Они работают по принципу заполнения неровностей, создавая новый, идеально гладкий внешний слой.

Эпоксидные и полиуретановые покрытия. Составы вроде XTC-3D специально разработаны для постобработки 3D-печати. Это двухкомпонентная эпоксидная смола низкой вязкости, которая после смешивания наносится на деталь.

- Нанесение. Состав наносится тонким слоем с помощью кисти. Благодаря свойству самовыравнивания он заполняет углубления между слоями. Важно избегать подтёков, нанося состав равномерно.

- Отвердевание и шлифовка. Время отвердевания составляет от 2 до 4 часов. После полного застывания (обычно через 24 часа) образуется твёрдый, прозрачный и глянцевый слой. Для идеального результата его можно отшлифовать мелкозернистой наждачной бумагой (P800 и выше) и нанести второй слой. Это позволяет добиться зеркальной поверхности. Метод отлично подходит для PLA, PETG и других пластиков.

Грунты-наполнители (High Build Primer). Это автомобильные грунты, содержащие большое количество твёрдого наполнителя. Они распыляются из баллончика и создают толстый слой, который эффективно скрывает слоистость.

- Нанесение. Грунт наносится в 2–3 тонких слоя с промежуточной сушкой 15–20 минут.

- Шлифовка. После полного высыхания (несколько часов) поверхность шлифуется мокрым способом с использованием наждачной бумаги зернистостью P400-P600. Вода предотвращает забивание абразива и даёт более гладкую поверхность.

- Результат. После шлифовки получается идеально ровная матовая поверхность, полностью готовая к покраске. Этот метод даёт максимальный контроль над геометрией детали по сравнению с другими.

Сравнительная таблица методов

| Метод | Быстрота | Стоимость | Влияние на точность | Долговечность покрытия | Требования к безопасности |

|---|---|---|---|---|---|

| Хим. сглаживание (ABS/ASA) | Очень быстро (10-40 мин) | Низкая | Высокое (потеря деталей) | Высокая (это сам материал) | Очень высокие |

| Эпоксидное покрытие | Медленно (24 ч на слой) | Средняя | Среднее (добавляет толщину) | Очень высокая | Средние |

| Грунт-наполнитель | Средне (2-4 ч + шлифовка) | Низкая | Низкое (контролируемое) | Зависит от краски | Средние |

Рекомендации для производства

Для индивидуального и мелкосерийного производства декоративных изделий из ABS/ASA химическое сглаживание является отличным выбором из-за скорости и низкой стоимости. Для функциональных прототипов, где важна точность, или изделий из PLA/PETG, лучше всего подходит обработка грунтом-наполнителем с последующей шлифовкой. Эпоксидные покрытия идеальны для создания мастер-моделей или конечных продуктов с максимальной прочностью и глянцем, когда бюджет и время позволяют.

При массовом изготовлении любой ручной метод становится узким местом. В этом случае стоит в первую очередь сосредоточиться на оптимизации параметров печати для минимизации слоистости. Если же постобработка необходима, то для серий ABS-деталей можно организовать стандартизированный процесс с несколькими паровыми камерами, а для изделий под покраску — отдельный пост для нанесения грунта и шлифовки.

Часто задаваемые вопросы

Хотя предыдущие главы подробно описывают теорию и практику постобработки, в ежедневной работе часто возникают одни и те же вопросы, требующие быстрого и точного ответа. Этот раздел создан как практическая шпаргалка для вашей мастерской. Он поможет сэкономить время при принятии решений и избежать досадных ошибок, когда деталь уже готова, а права на ошибку нет.

Вопросы по безопасности

Вопрос: Какая защита обязательна при работе с ацетоном в паровой бане?

Ответ: Безопасность — это главное. Вам понадобятся:

- Респиратор с фильтром от органических паров (маркировка «А»). Обычная маска от пыли не защитит.

- Защитные очки, плотно прилегающие к лицу, чтобы пары не попали в глаза.

- Нитриловые перчатки. Латексные или виниловые могут раствориться от контакта с ацетоном.

Работать нужно в хорошо проветриваемом помещении, в идеале — под вытяжкой. И обязательно держите поблизости углекислотный или порошковый огнетушитель, так как пары ацетона легко воспламеняются и тяжелее воздуха, скапливаясь внизу.

Вопрос: А при работе с эпоксидной смолой, например XTC-3D, что нужно?

Ответ: Эпоксидные смолы менее летучи, но тоже требуют защиты. Обязательно используйте нитриловые перчатки, так как прямой контакт неотвержденной смолы с кожей может вызвать сильную аллергическую реакцию или химический ожог. Работайте в проветриваемом помещении. Респиратор не так критичен, как с ацетоном, но если у вас есть чувствительность к химическим запахам, лучше его надеть. Защитные очки также не будут лишними.

Совместимость материалов и альтернативы

Вопрос: Можно ли сгладить PLA или PETG ацетоном? Какие есть альтернативы?

Ответ: Нет, ацетон практически не действует на PLA и очень слабо на PETG. Пытаться бесполезно, вы лишь зря потратите время.

- Для PLA: Существуют специальные растворители, такие как дихлорметан, но они крайне токсичны и опасны. Мы не рекомендуем их для малого бизнеса без специального вытяжного шкафа и СИЗ. Лучшая альтернатива — механическая обработка (шлифовка) с последующим нанесением заполняющего грунта (high-build primer) или эпоксидного покрытия типа XTC-3D.

- Для PETG: Этот пластик химически стоек. Эффективного и безопасного способа химического сглаживания для него нет. Ваш выбор — это шлифовка и покрытие. Термическая обработка строительным феном может дать легкий эффект глянца, но требует большой сноровки, чтобы не деформировать деталь.

Точность размеров и допуски

Вопрос: Насколько сильно меняются размеры детали после ацетоновой бани? Как это контролировать?

Ответ: Размеры меняются, и это нужно учитывать. Острые грани и мелкие элементы скругляются, а отверстия могут немного сузиться. В среднем, изменение может составить от 0.1 до 0.4 мм.

Практический совет: Перед обработкой важной детали напечатайте тестовый кубик с отверстиями и выступами. Обработайте его и замерьте изменения штангенциркулем. Так вы поймете, какую поправку вносить в 3D-модель (например, делать отверстия чуть больше). Контролируйте время выдержки в парах: чем оно дольше, тем сильнее «плывут» размеры.

Вопрос: А эпоксидное покрытие как влияет на допуски? Особенно на резьбу и посадочные места.

Ответ: Эпоксидное покрытие добавляет слой материала. Толщина одного слоя XTC-3D — примерно 0.1-0.2 мм. Это критично для точных соединений.

Инструкция:

- Защитите важные участки (резьбу, посадочные места) малярным скотчем перед нанесением смолы.

- Для внутренних резьб можно вкрутить смазанный воском или вазелином болт, а после полимеризации смолы выкрутить его.

- Если покрытие все же попало куда не нужно, его можно аккуратно сошлифовать после полного отверждения.

Экономика и время

Вопрос: Сколько в среднем уходит времени и денег на обработку одной детали (например, 10x10x10 см)?

Ответ: Это сильно зависит от метода. Приведем примерные расчеты для корпуса 10x10x10 см:

- Ацетоновая баня (для ABS/ASA): Время: 15-30 минут на саму баню + 8-12 часов на полное высыхание. Стоимость: Очень низкая. Расход ацетона минимален.

- Эпоксидное покрытие (XTC-3D): Время: 15 минут на нанесение + 4-6 часов на отверждение одного слоя. Часто нужно два слоя. Итого — около суток. Стоимость: Средняя.

- Шлифовка + грунтовка + покраска: Время: Самый трудоемкий процесс, может занять 2-4 часа активной работы. Стоимость: Сопоставима с эпоксидным методом.

Практические нюансы

Вопрос: Как обрабатывать очень мелкие или тонкостенные детали? Они не растворятся?

Ответ: Да, риск есть. Мелкие детали могут потерять форму при слишком долгой обработке ацетоном.

Совет: Для таких деталей сокращайте время выдержки в парах до минимума (5-10 минут). Лучше провести несколько коротких сеансов. Детали удобно размещать на металлической сетке. Для тонкостенных моделей эпоксидное покрытие может быть даже полезно, так как оно добавит им прочности.

Вопрос: Можно ли сгладить внутренние полости и труднодоступные места?

Ответ: Да, и в этом главное преимущество химического метода. Пары ацетона проникают везде, куда есть доступ воздуха, и сглаживают даже сложные внутренние каналы. Механически или с помощью эпоксидной смолы такого эффекта добиться почти невозможно. Однако если полость полностью замкнутая, сглаживания не произойдет.

Стандартизация в бизнесе

Вопрос: Как стандартизировать процесс, чтобы получать стабильный результат от партии к партии?

Ответ: Стандартизация — ключ к успеху. Создайте «технологическую карту» для каждого типа изделий.

Что в ней указать:

- Материал и производитель пластика.

- Точное количество растворителя или смолы.

- Температура в камере.

- Точное время выдержки.

- Время полного высыхания/полимеризации.

- Фотография эталонного результата.

Это позволит любому сотруднику повторять процесс с одинаковым качеством.

Вопрос: Какие тесты нужно провести перед запуском серийной обработки?

Ответ: Никогда не начинайте обрабатывать всю партию сразу.

План тестирования:

- Напечатайте 3-5 тестовых образцов из той же катушки пластика.

- Обработайте их с немного разными параметрами (например, время выдержки 15, 20 и 25 минут).

- После полного высыхания оцените результат: внешний вид, точность размеров, прочность.

- Выберите оптимальный режим и зафиксируйте его в техкарте. Только после этого приступайте к основной партии.

Итоги и практические рекомендации

Итак, мы разобрались с теорией, инструментами и ответили на самые частые вопросы. Теперь давайте соберём всё воедино и посмотрим, как превратить набор техник в отлаженный производственный процесс для вашего бизнеса. Главная цель — добиться предсказуемого результата, будь то одна деталь или партия из ста штук.

Выбор рабочего процесса под конкретную задачу

Не существует единого «правильного» пути постобработки. Выбор всегда зависит от конечной цели. Вот несколько типовых сценариев для малого бизнеса:

- Функциональные прототипы и внутренние детали. Здесь важна геометрия и прочность, а не внешний вид. Ваш процесс: Печать (ABS, ASA, PETG) → Удаление поддержек → Тестирование. Минимальные затраты времени и ресурсов. Слоистость не является проблемой.

- Корпуса для электроники и детали с повышенными требованиями к прочности. Внешний вид важен, но функциональность на первом месте. Процесс: Печать (ASA, ABS) → Базовая механическая шлифовка (P120-P240) → Химическое сглаживание ацетоном. Этот метод не только сглаживает поверхность, но и сплавляет слои, увеличивая прочность и герметичность изделия.

- Мастер-модели для литья (например, в силикон). Требуется идеальная, гладкая поверхность без пор. Процесс: Печать (любой пластик, PLA подходит отлично) → Грубая шлифовка (P120-P400) → Нанесение эпоксидного покрытия (например, XTC-3D) → Финальная шлифовка и полировка покрытия. Эпоксидная смола заполнит все микронеровности и создаст идеальную основу для снятия формы.

- Декоративные изделия, сувениры, выставочные образцы. Главное — безупречный внешний вид, имитирующий литой пластик. Процесс: Печать (ABS/ASA для химии, PLA/PETG для покраски) → Тщательная шлифовка (до P800-P1200) → Нанесение грунта-наполнителя в несколько слоев с промежуточной шлифовкой → Покраска → Покрытие лаком (матовым или глянцевым). Это самый трудоёмкий, но и самый эффектный способ.

Ацетон или эпоксидная смола: когда и что выбрать?

Это ключевой выбор, который определяет и затраты, и результат.

Ацетоновая баня — ваш выбор, если:

- Вы работаете с ABS или ASA.

- Нужно быстро обработать партию мелких или сложных по геометрии деталей.

- Небольшое изменение размеров (в пределах 0.1-0.4 мм) не критично.

- Главная цель — сгладить слои и повысить монолитность, а не создать толстое защитное покрытие.

Эпоксидное покрытие — ваш выбор, если:

- Вы работаете с PLA, PETG или другими пластиками, не реагирующими на ацетон.

- Нужна максимальная гладкость и глянцевый блеск.

- Изделию требуется дополнительная прочность, износостойкость или герметичность.

- Вы готовы потратить больше времени на ручную работу и длительное отверждение (до 24 часов).

- Точность размеров важна, так как смола добавляет слой, который можно контролировать и сошлифовывать.

Оценка затрат и сроков

При расчёте себестоимости учитывайте не только цену филамента.

Затраты = (Стоимость пластика + Расходные материалы + Амортизация оборудования) + (Время работы сотрудника * его ставка)

- Расходные материалы: наждачная бумага, шпаклёвка, грунт, краска, ацетон, эпоксидная смола, перчатки, респираторы. На партию из 10-20 средних деталей (10×10 см) может уйти до 10-15% от стоимости пластика.

- Время: ручная шлифовка одной детали занимает от 20 минут до нескольких часов. Ацетоновая баня — 15-30 минут активной фазы плюс несколько часов на полное высыхание. Эпоксидное покрытие — 20-40 минут на нанесение плюс 12-24 часа на отверждение.

Практический совет: замерьте время, которое уходит на каждый этап для 3-5 типовых изделий. Так вы получите средние показатели для вашего производства и сможете точнее называть сроки и цены клиентам.

Масштабирование: безопасность и стандартизация

Переход от штучного производства к мелкосерийному требует системного подхода.

- Безопасность: Организуйте отдельное, хорошо проветриваемое помещение для химической обработки и покраски. Обязательна вытяжка, огнетушитель (порошковый или углекислотный), и герметичный металлический шкаф для хранения ЛВЖ (легковоспламеняющихся жидкостей). Весь персонал должен быть обеспечен СИЗ: респираторами с фильтрами от органических паров, защитными очками и нитриловыми перчатками.

- Сертификация: Если вы планируете производить товары, контактирующие с пищей, детские игрушки или медицинские изделия, используемые материалы (и пластик, и покрытия) должны иметь соответствующие сертификаты безопасности. Запрашивайте их у поставщиков.

- Стандартизация: Создайте технологические карты для каждого типа изделий. Это простой документ, где указано:

- Модель принтера и профиль печати (температура, скорость, высота слоя).

- Последовательность шлифовки (зернистость наждачной бумаги).

- Параметры химической обработки (время выдержки в парах ацетона).

- Марка грунта/краски/лака, количество слоёв, время сушки.

Это ключ к повторяемости результата, даже если над заказом работают разные сотрудники.

Чек-лист для внедрения процесса постобработки

- Определите требования к продукту. Какая степень гладкости, прочности и точности вам нужна?

- Выберите оптимальный технологический процесс на основе этих требований и доступных материалов.

- Оборудуйте рабочее место. Обеспечьте вентиляцию, освещение и безопасность.

- Проведите тесты. Напечатайте несколько одинаковых тестовых моделей и отработайте на них весь процесс от начала до конца. Задокументируйте каждый шаг и результат.

- Создайте эталонный образец. Это «золотой стандарт», с которым будут сравниваться все последующие изделия в партии.

- Разработайте технологические карты и инструкции для персонала. Лучше с фотографиями каждого этапа.

- Проведите обучение. Покажите сотрудникам весь процесс на практике, обращая внимание на технику безопасности и критерии качества.

- Внедрите систему контроля качества. Назначьте ответственного, который будет проверять каждое изделие на соответствие эталону перед отправкой клиенту.

Помните, что постобработка — это такое же ремесло, как и сама 3D-печать. Вложив время в создание чёткой и безопасной системы, вы сможете стабильно производить изделия высокого качества, которые сложно отличить от заводского литья.

Источники

- Таблица постобработки деталей после 3D-печати — Таблицы постобработки 3D печати: FDM, SLA, SLS методы и инструменты 2025 · 1. Общие принципы постобработки 3D-печатных деталей · 2. Постобработка …

- Постобработка моделей после 3D печати — Введение; Снятие поддержек; Шлифование; Холодная сварка; Заполнение промежутков; Полировка; Грунтовка и покраска; Обработка парами растворителя (Ацетон для …

- Постобработка 3D моделей: основные методы — Meritogroup — Методы постобработки в зависимости от технологии ; FDM (печать PLA, ABS, PETG), Пластик, Шлифовка, шпаклёвка, окрашивание ; SLA/DLP ( …

- Методы обработки поверхности 3D-печатных деталей — В 3D-печати постобработка используется в основном для улучшения эстетики изготовленных деталей и/или улучшения их свойств — например, чтобы …

- Методы постобработки 3D-моделей после FDM-печати — Методы постобработки 3D-моделей после FDM-печати · Удаление поддержек · Шлифование · Холодная сварка для соединения 3D-деталей · Заполнение дефектов и пустот в 3D- …

- Постобработка 3D-печатных деталей — Иннер Инжиниринг — В 2025 году появились новые промышленные 3D-принтеры с многолучевыми лазерными системами, которые значительно ускоряют процесс производства …

- Тенденции 3D-печати в 2025 году — 3D MALL — В 2025 году ожидается массовое внедрение функционально-градуированных материалов (FGM). Это многослойные композиты с заданными свойствами, …

- Постобработка после 3D-печати на 3D-принтере — Постобработка 3д печати – это последующий процесс, включающий шлифовку, сглаживание или покраску поверхности детали, который выполняется для …

- Типы и характеристики 3D‑принтеров — inner-moscow.ru — 3D-печать в 2025 году стала неотъемлемой частью современного производства, от прототипирования до серийного выпуска готовых изделий.