Склеивание больших 3D‑моделей — ключевая задача для малого бизнеса, выпускающего прототипы, реквизит или крупные печатные изделия. В статье подробно рассматривается выбор клея по материалу, подготовка поверхностей, конструктивные решения для прочного соединения и производственные приёмы, позволяющие масштабировать процесс. Материал полезен и новичкам, и опытным мастерам, включая советы по безопасности.

Материалы и совместимость клеев

Выбор клея для 3D-модели — это не просто поиск «суперклея». Каждый пластик ведёт себя по-своему, и то, что идеально сваривает одну деталь, может просто скатиться каплей с другой. Чтобы соединение было по-настояшему надёжным, нужно понимать химию процесса и свойства материала, с которым вы работаете. Давайте разберёмся, какой клей подходит для самых популярных филаментов и смол.

PLA (Полилактид)

Самый распространённый материал в FDM-печати. PLA имеет относительно низкую полярность и почти не впитывает жидкости, что усложняет химическое сцепление. Главная проблема — его хрупкость, из-за которой клеевой шов должен быть прочнее самого материала, чтобы выдерживать нагрузки на изгиб.

- Цианоакрилатные клеи (CA или «суперклей»). Идеальны для быстрых и декоративных сборок. Схватываются за секунды, но шов получается жёстким и хрупким. Прочность соединения достигает 15 МПа, но он плохо заполняет зазоры. Для улучшения результата можно использовать активаторы, ускоряющие полимеризацию, и гелевые составы для заполнения небольших щелей.

- Эпоксидные двухкомпонентные смолы. Это выбор для нагруженных соединений. Они создают толстый и невероятно прочный шов (до 30 МПа), отлично заполняют зазоры до 3 мм и устойчивы к влаге. Время жизни смеси (pot life) варьируется от 5 минут до часа, что даёт время на точное позиционирование деталей. Полное отверждение занимает до 24 часов.

- Растворители (Дихлорметан). Создаёт монолитное соединение, фактически сваривая пластик. Шов получается почти незаметным и очень прочным. Однако дихлорметан токсичен и требует работы в хорошо проветриваемом помещении с использованием средств защиты.

ABS и ASA

Эти материалы полярны и хорошо поддаются химическому воздействию. Основная сложность при работе с ними — высокая усадка, которая может создавать напряжение в клеевых швах. ASA отличается от ABS повышенной стойкостью к ультрафиолету, что делает его идеальным для уличного использования.

- Растворительная сварка. Классический и самый надёжный метод. Ацетон для ABS или ASA растворяет поверхность пластика, и после испарения растворителя детали становятся единым целым. Прочность такого шва достигает 25 МПа. Важно наносить растворитель аккуратно, чтобы не повредить геометрию детали.

- Метакрилатные адгезивы (MMA). Отличный выбор для ASA, особенно для изделий, которые будут находиться на улице. Эти клеи обеспечивают прочность до 28 МПа, устойчивы к УФ-излучению и перепадам температур. Время отверждения составляет 1–3 часа.

PETG

Прочный и химически стойкий материал. В отличие от ABS, он не растворяется ацетоном, поэтому для него подходят адгезионные клеи. PETG имеет умеренную полярность и гладкую поверхность, что требует тщательной подготовки перед склеиванием.

- Эпоксидные смолы. Как и в случае с PLA, это самый надёжный вариант для прочных соединений. Обеспечивают прочность до 20 МПа и хорошо заполняют зазоры.

- Цианоакрилатные клеи. Подходят для быстрой фиксации неответственных деталей. Для лучшей адгезии поверхность PETG необходимо тщательно зашкурить и обезжирить.

Nylon (PA)

Нейлон — настоящий вызов. Он гигроскопичен (впитывает до 8% влаги), что сильно ослабляет клеевые соединения. Кроме того, у него низкая полярность. Перед склейкой его обязательно нужно просушить при 70–80°C в течение нескольких часов.

- MMA-клеи с праймером. Единственный надёжный химический способ. Специальный праймер для полиолефинов и полиамидов изменяет поверхностную энергию пластика, позволяя клею создать прочную связь (около 20 МПа). Без праймера адгезия будет минимальной.

- Механическое крепление. Часто для нейлона надёжнее использовать винты, втулки и другие механические соединения, дополняя их клеем для герметизации.

Гибкие филаменты (TPU/TPE)

Ключевое свойство этих материалов — эластичность. Жёсткий клей вроде цианоакрилата или эпоксидной смолы просто треснет при деформации детали. Клеевой шов должен быть таким же гибким, как и сам материал.

- Полиуретановые и силиконовые клеи. Эти составы сохраняют эластичность после высыхания и способны растягиваться вместе с деталью. Они обеспечивают достаточную прочность (5–10 МПа) для большинства задач.

Фотополимерные смолы (SLA) и порошки (SLS)

Модели из SLA-смол имеют очень гладкую, непористую поверхность, что мешает механической адгезии. Детали из SLS-нейлона, наоборот, пористые, что способствует проникновению клея.

- Для SLA-смол. Лучший вариант — использовать ту же смолу, из которой напечатана деталь, в качестве клея, отверждая её УФ-фонариком. Это создаёт идеальное монолитное соединение. Также хорошо работают эпоксидные смолы после тщательной шлифовки поверхностей.

- Для SLS-нейлона. Пористая структура хорошо впитывает клей. Здесь отлично подходят эпоксидные и MMA-клеи, которые заполняют поры и создают прочную связь.

Почему PP и PE так сложно склеить?

Полипропилен (PP) и полиэтилен (PE) — это полиолефины с очень низкой поверхностной энергией. Их поверхность химически инертна и напоминает воск, поэтому клей к ней просто не прилипает. Для их соединения требуется специальная обработка поверхности (например, коронным разрядом) или использование праймеров, которые создают на поверхности активный слой для адгезии. Но даже в этом случае самым надёжным методом остаётся механическое крепление или термическая сварка.

Практические рекомендации по выбору

- Для нагруженных соединений (каркасы, кронштейны) выбирайте двухкомпонентные эпоксидные смолы или MMA-адгезивы. Для ABS и ASA — растворительную сварку.

- Для декоративных моделей и быстрой сборки идеально подходит цианоакрилатный клей.

- Для уличного использования лучше всего подходит ASA, склеенный MMA-клеем, или другие материалы, соединённые эпоксидной смолой с УФ-стабилизаторами.

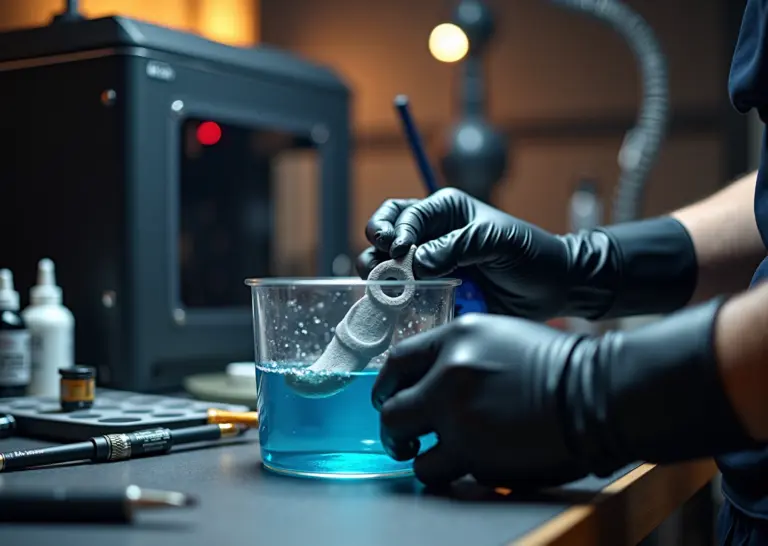

При работе с любыми клеями, особенно с растворителями и активаторами, всегда соблюдайте технику безопасности. Работайте в проветриваемом помещении, используйте нитриловые перчатки и защитные очки. Точные химические названия и меры предосторожности всегда указаны в паспорте безопасности (SDS) от производителя продукта.

Подготовка поверхностей и конструктивные приёмы для надёжных швов

Прочность клеевого шва начинается не с тюбика клея, а с банальной, но критически важной подготовки поверхностей. Даже самый лучший адгезив не сможет надёжно соединить детали, если они покрыты пылью, остатками масла или имеют гладкую, глянцевую поверхность. Процесс подготовки — это фундамент, на котором держится вся конструкция.

Первый шаг — механическая очистка. После печати на деталях остаются поддержки, заусенцы и мелкие артефакты. Их необходимо аккуратно удалить кусачками, модельным ножом или гравером. Затем следует этап шлифовки. Его цель не просто выровнять поверхность, а создать микроскопическую шероховатость, за которую клей сможет «зацепиться». Для большинства пластиков, таких как PLA, оптимально использовать наждачную бумагу с зернистостью 240–320. Для более твёрдых материалов, вроде ABS, можно начать со 180 грит. Важно работать равномерно, без излишнего давления, чтобы не изменить геометрию детали. После шлифовки поверхность нужно тщательно очистить от пыли сжатым воздухом или мягкой щёткой.

Следующий обязательный этап — обезжиривание. Даже отпечатки пальцев могут значительно ослабить адгезию. Универсальным средством является изопропиловый спирт (концентрацией не ниже 99%). Он эффективно удаляет жиры и быстро испаряется, не повреждая большинство пластиков. Для ABS и ASA можно использовать ацетон, но с осторожностью; он слегка растворяет поверхность, что может быть как плюсом (создавая эффект сварки), так и минусом при избыточном нанесении. После обезжиривания к поверхностям нельзя прикасаться голыми руками.

Однако настоящая магия надёжных соединений происходит ещё на этапе проектирования модели. Рассчитывать на один лишь клей при сборке крупных объектов — рискованная стратегия. В модель необходимо закладывать конструктивные элементы, которые будут принимать на себя часть нагрузки и обеспечивать точное позиционирование.

- Направляющие шипы и втулки. Простейший и самый эффективный способ обеспечить точную стыковку. Цилиндрические или прямоугольные выступы на одной детали и соответствующие им пазы на другой не дадут частям сместиться во время склейки. Важно закладывать допуски; шип должен входить во втулку с минимальным зазором, около 0.1–0.2 мм.

- Соединения «паз-шип» и перекрывающиеся швы. Эти приёмы значительно увеличивают площадь склеивания и прочность соединения на изгиб и сдвиг. Вместо простого стыка встык, одна деталь входит в другую, создавая механический замок.

- Карманы для усиления. В массивных деталях можно предусмотреть внутренние полости или карманы, в которые после сборки закладываются металлические штанги, уголки или даже заливается эпоксидная смола с наполнителем. Это позволяет перераспределить нагрузку с хрупкого клеевого шва на более прочный внутренний каркас.

- Резьбовые вставки. Для соединений, которые должны выдерживать высокие нагрузки или предполагают возможность разборки, в модель на этапе проектирования закладываются гнёзда под горячую запрессовку латунных резьбовых втулок. Это позволяет использовать стандартные болты для стягивания частей, превращая клей во вспомогательный, герметизирующий элемент.

Когда детали спроектированы и подготовлены, наступает момент истины — их фиксация на время отверждения клея. Недостаточный или неравномерный прижим — одна из главных причин слабых швов. Для этого существует целый арсенал средств. Простые струбцины отлично подходят для плоских поверхностей, но важно использовать прокладки из фанеры или мягкого вспененного материала, чтобы не повредить пластик. Малярная лента или армированный скотч незаменимы для фиксации деталей сложной формы. Для серийного производства имеет смысл изготовить специальные приспособления (кондукторы) из фанеры или пенопласта, которые точно позиционируют и удерживают детали. В некоторых случаях эффективны мощные неодимовые магниты, размещённые с обеих сторон соединения, или даже вакуумные держатели для фиксации крупных панелей.

Продуманный дизайн шва также упрощает жизнь на этапе постобработки. Вместо прямого стыка лучше спроектировать соединение с небольшими фасками или скосами по краям. Образующаяся V-образная канавка удобна для заполнения шпаклёвкой и последующей шлифовки, делая шов практически невидимым. По возможности, стыки стоит располагать на естественных гранях или изгибах модели, где они будут менее заметны.

Для крупных сборок, состоящих из десятков частей, ключевое значение приобретает системный подход. Перед нанесением клея обязательна «сухая» тестовая сборка. Все детали должны идеально сходиться без усилий. Каждую пару сопрягаемых деталей стоит промаркировать, чтобы не перепутать их в процессе. Сборку лучше вести пошагово, склеивая модель по секциям, и давая каждой секции полностью высохнуть перед присоединением следующей. Такой модульный подход позволяет контролировать геометрию всей конструкции и вовремя исправлять мелкие неточности, избегая катастрофических ошибок на финальном этапе.

Практические клеи и рабочие техники для крупных сборок

Когда поверхности подготовлены, а детали подогнаны, наступает самый ответственный этап — выбор и применение клея. Для больших моделей не существует универсального решения. Каждый тип клея и техника имеют свои сильные стороны, и их правильное сочетание определяет итоговую прочность и внешний вид изделия.

Двухкомпонентные эпоксидные смолы

Эпоксидная смола — это тяжёлая артиллерия в мире склеивания. Она создаёт не просто соединение, а структурный элемент, способный выдерживать серьёзные нагрузки.

Пошаговый процесс:

- Выбор смолы. Для заполнения больших зазоров (до 3 мм) и горизонтальных швов выбирайте смолы с низкой вязкостью. Они хорошо затекают в щели. Для вертикальных поверхностей лучше подойдут гелеобразные составы, которые не стекают. Обращайте внимание на pot life (время жизни) — для крупных сборок нужно минимум 30–60 минут, чтобы успеть точно спозиционировать все части.

- Смешивание. Используйте точные весы. Нарушение пропорций смолы и отвердителя — самая частая причина неудач. Смешивайте компоненты в одноразовой таре до получения однородной массы без разводов.

- Нанесение и армирование. Нанесите тонкий слой смолы на обе поверхности. Для критически важных швов используйте армирование. Положите на шов полоску стеклоткани и пропитайте её смолой. Для заполнения больших пустот в смесь можно добавить стеклянные микросферы. Это сделает шов легче и прочнее.

- Отверждение и обработка. После соединения деталей зафиксируйте их струбцинами. Первичное отверждение занимает от нескольких часов до суток. Полная полимеризация — до 7 дней. После полного высыхания шов можно шлифовать, сверлить и красить.

- Прочность шва: 30–50 МПа (очень высокая).

- Время полного набора прочности: 24–72 часа.

- Стоимость: Средняя.

- Типичная ошибка: Неправильное соотношение компонентов. Шов остаётся липким и не набирает прочность. Решение одно — механически удалить клей и начать заново.

Цианоакрилаты (CA) и активаторы

Суперклей — это ваш инструмент для быстрой фиксации и точного позиционирования. Он незаменим, но требует понимания своих ограничений.

Пошаговый процесс:

- Применение. Нанесите клей тонкой линией на одну из поверхностей. Слишком толстый слой не высохнет и будет хрупким. Быстро и точно соедините детали. Для мгновенного схватывания распылите на шов активатор.

- Усиление шва. Для повышения прочности можно использовать капиллярный метод. Соедините детали, а затем нанесите жидкий CA клей на стык. Он сам затечёт в мельчайшие щели.

- Заполнение зазоров. Стандартный CA не заполняет зазоры. Для этого используйте специальные гелевые составы (GAP-филлеры) или комбинируйте с эпоксидной смолой.

Меры предосторожности: Цианоакрилат мгновенно склеивает кожу. Работайте в нитриловых перчатках. Если клей попал на пальцы, используйте жидкость для снятия лака на основе ацетона. Испарения клея могут оставлять белый налёт («запотевание») на модели, поэтому важна хорошая вентиляция.

- Прочность шва: 15–25 МПа (но соединение хрупкое).

- Время полного набора прочности: Несколько минут (с активатором — секунды).

- Стоимость: Низкая.

- Типичная ошибка: Использование слишком большого количества клея, что приводит к хрупкости шва и белому налёту. Решение — наносить клей минимально необходимым слоем.

Растворительная сварка для ABS/ASA

Этот метод не склеивает, а буквально сваривает пластик, создавая монолитное соединение. Подходит только для пластиков, растворимых в ацетоне или метилэтилкетоне (MEK).

Пошаговый процесс:

- Выбор растворителя. Ацетон более доступен, но очень летуч. MEK работает медленнее и позволяет точнее контролировать процесс.

- Нанесение. Соедините детали и зафиксируйте их. С помощью тонкой кисти или шприца с иглой нанесите растворитель на стык. Он впитается в шов за счёт капиллярного эффекта. Не лейте много, иначе пластик «поплывёт».

- Безопасность. Работайте в хорошо проветриваемом помещении, вдали от источников огня. Используйте респиратор с фильтрами для органических паров, защитные очки и перчатки. Утилизируйте ветошь и тару как опасные отходы.

- Прочность шва: ~25 МПа (сравнима с прочностью самого материала).

- Время полного набора прочности: 12–24 часа.

- Стоимость: Очень низкая.

- Типичная ошибка: Избыток растворителя, который деформирует деталь. Решение — наносить состав точечно и дать ему впитаться перед добавлением новой порции.

Другие специализированные техники

- Пластиковая сварка горячим воздухом. Используется для создания очень прочных швов на термопластах. Требует специального фена и прутков из того же пластика. Параметры нагрева (220–260°C) и скорость подачи прутка подбираются опытным путём. Метод требует навыка, чтобы не перегреть и не деформировать деталь.

- UV-отверждаемые и акриловые (MMA) клеи. UV-клеи идеальны для прозрачных материалов (например, фотополимерных смол), так как отверждаются за секунды под действием УФ-лампы. MMA-клеи (метакрилаты) создают очень прочные и устойчивые к погодным условиям швы, что делает их отличным выбором для уличных инсталляций из ASA.

- Клеи для нейлона и полиолефинов. Такие материалы, как нейлон (PA), полипропилен (PP) и полиэтилен (PE), практически не склеиваются обычными методами. Здесь необходим комплексный подход: механическая обработка поверхности, нанесение специального праймера для повышения адгезии, а затем использование специализированных клеев, часто в сочетании с механическим креплением.

Комбинированные и промышленные подходы

Для максимальной эффективности в условиях малого бизнеса стоит комбинировать техники. Классический пример — предварительное позиционирование деталей с помощью капель CA-клея с активатором, а затем капитальное усиление шва эпоксидной смолой с армированием. Это экономит время на фиксации и обеспечивает высочайшую прочность.

При переходе к серийному производству ручные процессы становятся узким местом.

- Дозаторы и смесительные насадки. Для двухкомпонентных клеев используйте специальные пистолеты с картриджами и одноразовыми статическими смесителями. Это гарантирует точные пропорции и сокращает отходы.

- Шаблоны и кондукторы. Для быстрой и точной стыковки деталей создавайте сборочные шаблоны (джиги) из фанеры или напечатанного пластика. Они жёстко фиксируют детали в нужном положении на время склейки.

- Камеры для отверждения. Простой термошкаф или камера с контролируемой температурой (например, 50–60°C) может значительно ускорить полимеризацию эпоксидных смол и других клеев, сокращая производственный цикл.

Тестирование соединений — обязательный этап. Склейте несколько тестовых образцов и попробуйте сломать их на изгиб или разрыв. Так вы сможете эмпирически оценить прочность шва и убедиться в правильности выбранной технологии перед запуском в производство.

Часто задаваемые вопросы

Даже после изучения всех техник и материалов остаются вопросы, которые возникают уже в процессе работы. Здесь я собрала самые частые из них, с которыми сталкиваются как новички, так и опытные мастерские, и постаралась дать на них короткие и практичные ответы.

- Можно ли растворить PLA для сварки, как ABS?

К сожалению, нет. Привычный для ABS ацетон совершенно не действует на PLA. Для химической сварки этого пластика требуются гораздо более агрессивные и токсичные растворители, например дихлорметан, работа с которым в условиях малого бизнеса часто неоправданна из-за строгих требований к безопасности. Рекомендация: Для надёжного соединения PLA используйте двухкомпонентный эпоксидный клей для максимальной прочности или цианоакрилат (суперклей) для быстрой фиксации. Это значительно безопаснее и даёт более предсказуемый результат.

- Какой клей выбрать для изделий, которые будут использоваться на улице?

Для наружных работ ключевые параметры клея – это устойчивость к ультрафиолету, влаге и перепадам температур. Обычный суперклей быстро теряет прочность, а стандартная эпоксидная смола может пожелтеть и стать хрупкой под воздействием солнца. Рекомендация: Выбирайте двухкомпонентные акриловые клеи (MMA) или специальные эпоксидные смолы с УФ-стабилизаторами. Они создают долговечный и атмосферостойкий шов, идеально подходящий для моделей из ASA или PETG.

- Как склеивать гибкие материалы, например, TPU?

Жёсткие клеи, такие как цианоакрилат или эпоксидная смола, превратят шов в слабое место, и он треснет при первом же изгибе. Соединение должно сохранять эластичность самого материала, а не противостоять ей. Рекомендация: Используйте гибкие клеи. Лучше всего подойдут полиуретановые или силиконовые составы, которые после отверждения остаются эластичными и работают вместе с моделью.

- Как сделать швы на модели незаметными?

Идеальный шов начинается ещё на этапе проектирования модели. Просто склеить две плоские поверхности встык почти всегда оставляет видимую линию, которую сложно скрыть. Рекомендация: Проектируйте детали со скошенными краями (фасками) под углом 30–45 градусов. При стыковке они образуют V-образный паз, который после склейки можно заполнить автомобильной шпатлёвкой или эпоксидным составом, а затем тщательно отшлифовать и покрасить.

- Как проверить, насколько прочным получилось соединение?

Самый надёжный способ – это разрушающий тест на специально подготовленных образцах. Оценивать прочность «на глаз» нельзя, особенно если речь идёт о серийном производстве или ответственных деталях. Рекомендация: Напечатайте несколько небольших тестовых деталей (например, брусков 10x10x50 мм) и склейте их, точно следуя вашему рабочему процессу. После полного отверждения клея попробуйте сломать соединение вручную (изгиб, скручивание). Критерий приёмки: деталь должна сломаться в любом месте, но не по клеевому шву.

- Как избежать появления белого налёта вокруг шва при использовании суперклея?

Этот эффект «запотевания» или «цветения» возникает из-за испарения цианоакрилата и его реакции с влагой в воздухе. Он особенно заметен на тёмных или глянцевых поверхностях и портит внешний вид изделия. Рекомендация: Наносите минимальное количество клея, работайте в хорошо проветриваемом помещении и используйте активатор (кикер) для мгновенного отверждения паров. Как альтернатива, перейдите на эпоксидный клей, который не даёт такого эффекта.

- Какие средства безопасности обязательны при работе с клеями?

Здоровье всегда в приоритете. Пары многих клеев и растворителей токсичны, а прямой контакт с кожей может вызвать сильное раздражение, химический ожог или аллергию. Рекомендация: Всегда работайте в хорошо проветриваемом помещении. Обязательно используйте нитриловые перчатки (латексные могут растворяться) и защитные очки. При работе с растворителями или клеями с сильным запахом (MMA, некоторые эпоксиды) необходим респиратор с фильтром от органических паров.

- Как удешевить процесс склейки при серийном производстве?

Экономия складывается из оптимизации расхода материалов и сокращения времени на одну операцию. Ручное смешивание и нанесение клея из маленьких тюбиков – это медленно, неточно и неэффективно. Рекомендация: Покупайте клеи в больших промышленных картриджах, это снижает их стоимость. Используйте дозирующие пистолеты со статическими смесительными насадками для двухкомпонентных составов. Это минимизирует отходы, обеспечивает идеальное соотношение компонентов и ускоряет сборку в несколько раз.

- Как правильно хранить клеи, чтобы продлить их срок годности?

Неправильное хранение – основная причина, по которой клей портится раньше времени. Высокая температура, влажность и прямой солнечный свет ускоряют химические реакции и приводят к полимеризации состава прямо в упаковке. Рекомендация: Цианоакрилатные клеи храните в прохладном, сухом и тёмном месте, например, в холодильнике в герметичном пакете с силикагелем. Эпоксидные и другие двухкомпонентные составы держите при стабильной комнатной температуре, плотно закрыв крышки.

- Когда стоит использовать механические крепления вместо клея?

Клей не всегда является лучшим решением. Механические крепления незаменимы, если соединение должно быть разборным, испытывает высокие динамические или вибрационные нагрузки. Рекомендация: Интегрируйте в модель посадочные места под винты, болты и вплавляемые резьбовые вставки для деталей, которые подвергаются вибрации, сильному натяжению или сдвигу. Также это лучший выбор для функциональных прототипов, которые могут потребовать разборки и доработки.

Итоги и рекомендации для внедрения в бизнесе

Давайте подведём практические итоги и сформулируем рекомендации, которые помогут внедрить надёжную технологию склейки в вашем бизнесе. Это не просто теория, а выжимка практического опыта, готовая к применению.

Ключевые правила и техники

Чтобы не запутаться в многообразии клеев и материалов, держите в голове простую сводную таблицу:

- PLA: Для быстрых и неответственных соединений — цианоакрилат (суперклей). Для максимальной прочности и заполнения зазоров — двухкомпонентная эпоксидная смола. Для создания «сварного» шва на небольших участках — дихлорметан (с особой осторожностью).

- ABS и ASA: Лучший выбор — растворительная сварка ацетоном или специальными составами вроде Tamiya Cement. Для соединений, где растворитель нежелателен, подойдут метакрилатные (MMA) клеи.

- PETG: Этот пластик химически стоек, поэтому растворители на него почти не действуют. Ваш выбор — эпоксидные смолы или качественные цианоакрилаты с активатором.

- Гибкие материалы (TPU, TPE): Только эластичные составы. Ищите полиуретановые или силиконовые клеи, которые сохранят гибкость соединения.

Подготовка поверхности — это 80% успеха. Три обязательных шага:

- Механическая обработка. Удалите все поддержки и наплывы. Зашлифуйте поверхности наждачной бумагой зернистостью 180–320. Цель — создать матовую, слегка шероховатую текстуру для лучшей адгезии.

- Очистка. Тщательно удалите пыль после шлифовки.

- Обезжиривание. Протрите поверхности изопропиловым спиртом (не менее 99%). Для ABS можно использовать ацетон. Дайте поверхности полностью высохнуть.

Для крупногабаритных изделий не полагайтесь только на клей. Проектируйте соединения с умом. Самые надёжные конструкции:

- Шип-паз с направляющими. Обеспечивает точное позиционирование и увеличивает площадь склейки.

- Соединение внахлёст. Делает шов менее заметным и более прочным на сдвиг.

- Внутреннее усиление. Предусмотрите в модели полости для вклейки металлических стержней, штифтов или углепластиковых прутков. Это критически важно для деталей, которые будут нести нагрузку.

Рабочий протокол для малого производства

Чтобы процесс был повторяемым и предсказуемым, внедрите стандартный операционный протокол:

- Входной контроль. Перед склейкой осмотрите напечатанные детали. Нет ли расслоений, деформаций, недоэкструзии? Дефектные детали отбраковываются сразу, чтобы не тратить время и материалы.

- Подготовка по шаблону. Создайте простые кондукторы или шаблоны из фанеры для фиксации деталей в правильном положении. Это исключит ошибки позиционирования и ускорит сборку.

- Стандартный набор инструментов и клеев. На рабочем месте всегда должны быть: цианоакрилатный клей с активатором, эпоксидная смола с 5-минутным и 30-минутным временем жизни, изопропиловый спирт, набор наждачной бумаги, струбцины, малярный скотч, одноразовые шпатели для смешивания и нитриловые перчатки.

- Этапы сборки и отверждения. Сначала «сухая» сборка без клея. Затем нанесение клея (тонкий слой CA для быстрой фиксации, затем эпоксидка в основной шов). Фиксация деталей струбцинами или скотчем. Отверждение при стабильной температуре 20–25°C в течение времени, указанного производителем клея (обычно 24 часа для полного набора прочности).

- Контроль качества. После отверждения — визуальный осмотр шва. Он должен быть равномерным, без пустот. Проведите неразрушающий контроль: попробуйте аккуратно нагрузить соединение на изгиб или скручивание. Оно не должно издавать треска или проявлять подвижность.

Экономика, безопасность и KPI

Стоимость склейки — это не только цена тюбика клея. Считайте так: (стоимость клея + стоимость расходников) + (время сотрудника × его часовая ставка). Иногда выгоднее использовать альтернативы:

- Механические крепления (винты, резьбовые вставки) оправданы, если изделие должно быть разборным или испытывает высокие точечные нагрузки.

- Сварка (растворителем или горячим воздухом) идеальна для ABS/ASA, когда нужна монолитность и герметичность.

- Аутсорсинг сборки стоит рассмотреть для единичных, особо крупных или сложных проектов, чтобы не инвестировать в обучение и оснастку.

Безопасность — это не опция. Обязательно:

- Организуйте рабочее место с хорошей вентиляцией.

- Персонал должен работать в нитриловых перчатках и защитных очках. При работе с летучими растворителями — респиратор.

- Храните клеи и растворители в закрытых шкафах вдали от источников тепла.

Для контроля процесса введите простой KPI: процент брака по причине дефектов склейки. Цель — снизить его до <1%. Ведите простую документацию: фото удачных и неудачных соединений, описание использованных техник. Это ваша база знаний.

Чек-лист для немедленного внедрения

- Проведите аудит клеев. Избавьтесь от просроченных и неподходящих. Сформируйте базовый набор: CA, эпоксидка 5 мин, эпоксидка 30 мин.

- Стандартизируйте подготовку. Напишите короткую инструкцию из трёх шагов (шлифовка, очистка, обезжиривание) и повесьте на видном месте.

- Организуйте рабочее место. Выделите отдельный стол для склейки, укомплектуйте его всем необходимым.

- Внедрите «сухую» сборку. Сделайте обязательным правилом примерку всех деталей перед нанесением клея.

- Проведите инструктаж по безопасности. Убедитесь, что все сотрудники знают правила работы с химикатами и используют средства индивидуальной защиты.

- Рассчитайте реальную стоимость склейки для одного из ваших типовых изделий. Возможно, вы найдёте способ её оптимизировать.

Источники

- Лучшие клеи для PLA: обеспечение прочных … — Цианоакрилат, или суперклей, — это лучший суперклей для PLA. Он быстро схватывается и имеет прочные связи, отлично подходит для быстрого исправления.

- Чем клеить PLA пластик? Руководство по выбору … — Лучший выбор для долговечного соединения – дихлорметан. Он не только надежно скрепляет детали, но и позволяет создавать почти незаметные швы.

- 3D рекомендатор — Расходники — ВСË О 3D ПЕЧАТИ — K3D — PVP K-30 и K-90. 3D-клей хорошо работает для большинства видов филамента. Но при печати больших деталей его "цепкости" может не хватать. В таком …

- Какой клей лучше? : Форум моделистов — Тамиевских клей очень хорошо склеивает окрашенные поверхности. Лучше Тамиевских клеев не встречал — пользуюсь уже 5 лет ими, хотя были Итал, Ревелл….. От каког …

- REC Wiki » Чем клеить 3D-печатные модели — Чем клеить 3D-печатные модели · Суперклей · Ацетон · Дихлорметан · Эпоксидные смолы · Полиуретановые и силиконовые клеи · Термоклей · 3D-ручки · Вам …

- Как выбрать и использовать клей для 3D-печати 3дсистем — В статье рассказывается о том, как правильно выбрать клей для 3D-принтера, а также о способах его нанесения. Вы узнаете о разных типах клея, …

- Лучший клей для PLA: полное руководство — Цианоакрилат, широко известный как суперклей, является популярным выбором для склеивания деталей из PLA. Он обеспечивает быстрое высыхание и …

- ABS/PETG/PLA пластик для 3D-печати — Какие клеи можно использовать для склеивания изделий из PLA, ABS/ABS + и PETG?⠀ ⠀ Делимся небольшой подборкой:⠀

- Тестируем жидкие клеи для адгезии — В наших руках единовременно собрались 3D-клей Picaso, 3D-клей 3DM и 4D-клей "Я сделаль". Первые два уже читателям портала знакомы по тесту " …