Фотополимерная 3D печать открывает для бизнеса быстрый путь от идеи до готовой детали. В статье последовательно разберём принципы SLA, DLP и LCD (MSLA), сравним качество, скорость, материалы и операционные расходы, чтобы помочь предпринимателю выбрать технологию под цели производства, маркетинга и масштабирования в 2025 году.

Зачем бизнесу фотополимерная печать и где она даёт преимущество

Когда предприниматели слышат о фотополимерной 3D-печати, они часто представляют себе сложные промышленные установки, доступные только крупным корпорациям. Еще несколько лет назад так и было. Но к 2025 году ситуация кардинально изменилась, и теперь эта технология открывает новые возможности именно для малого и среднего бизнеса, позволяя создавать продукты, которые раньше были немыслимы или экономически невыгодны.

В основе всего процесса лежит явление, называемое фотополимеризацией. Если говорить просто, это когда специальная жидкая смола (фотополимер) под воздействием ультрафиолетового света мгновенно затвердевает. 3D-принтер использует этот принцип, чтобы слой за слоем, с толщиной в десятые доли миллиметра, «выращивать» физический объект из цифровой модели. Источник света, будь то лазер или проектор, точно засвечивает нужные участки смолы, формируя твердый срез объекта. Затем платформа немного поднимается, и процесс повторяется для следующего слоя. Так, из ванны с жидкостью появляется готовое изделие.

Главный вопрос для бизнеса — где это можно применить на практике? Сферы, в которых фотополимерная печать дает реальное конкурентное преимущество, уже четко определились.

- Ювелирное дело. Создание мастер-моделей для литья (так называемых «восковок») — одна из самых популярных ниш. Вместо долгой и кропотливой ручной работы ювелир может за несколько часов напечатать идеально точную модель сложнейшего кольца или подвески, готовую для отливки в металле. Это ускоряет процесс в разы и позволяет предлагать клиентам сложный кастомный дизайн.

- Стоматология и ортодонтия. Здесь технология произвела настоящую революцию. Печать хирургических шаблонов для точной установки имплантов, временных коронок, моделей челюстей для планирования лечения, элайнеров для исправления прикуса — все это стало рутиной для современных клиник и зуботехнических лабораторий. Точность и скорость фотополимерной печати сокращают время лечения и повышают его качество.

- Мелкосерийное производство и персонализация. Представьте, что вам нужно выпустить партию из 50 корпусов для уникального электронного гаджета. Заказывать для этого литьевую форму — дорого и долго. Фотополимерная печать позволяет изготовить такую партию за пару дней с минимальными затратами. То же касается и персонализированных товаров, будь то кастомные аксессуары, сувениры с логотипом или детали для косплея.

- Быстрое прототипирование. Инженерные бюро и дизайн-студии используют фотополимерные принтеры для быстрой проверки своих идей. Напечатать прототип нового устройства, оценить его эргономику, проверить собираемость деталей — все это можно сделать за один день, а не за недели, как при заказе на стороне.

- Производство шаблонов и оснастки. На любом производстве нужны различные кондукторы, зажимы и шаблоны для сборки или контроля качества. Печать таких приспособлений на 3D-принтере обходится дешевле и быстрее, чем их изготовление традиционными методами.

- Создание литьевых форм. Из специальных жаропрочных смол можно печатать небольшие формы для литья силикона, воска или даже некоторых металлов с низкой температурой плавления. Это отличный вариант для создания прототипов или небольших партий изделий.

Основное преимущество фотополимерной печати перед традиционными методами, такими как фрезеровка на станках с ЧПУ или печать термопластами (FDM), заключается в сочетании трех факторов: высочайшей детализации, гладкой поверхности и свободы геометрии. Фрезерный станок не способен создать сложные внутренние полости или очень тонкие элементы. FDM-принтеры, печатающие пластиковой нитью, оставляют заметную слоистость, которую нужно долго обрабатывать, и не могут обеспечить такую же точность. Фотополимерная печать позволяет получать объекты с качеством поверхности, сравнимым с литьем под давлением, и воспроизводить детали размером в доли миллиметра.

Конечно, у технологии есть и свои ограничения. Во-первых, стандартные фотополимерные смолы довольно хрупкие, хотя на рынке появляется все больше инженерных и ударопрочных материалов. Во-вторых, процесс не заканчивается после завершения печати. Модель необходимо промыть в спирте для удаления остатков жидкой смолы, а затем дополнительно «дозасветить» в специальной УФ-камере для набора окончательной прочности. Этот этап постобработки требует дополнительного оборудования и времени, а также строгого контроля качества, чтобы обеспечить повторяемость результатов.

Так почему именно сейчас, в конце 2025 года, стоит обратить внимание на эту технологию? Рынок переживает переломный момент. Появление и широкое распространение монохромных LCD-панелей в принтерах сделало их в разы быстрее и долговечнее, а главное — доступнее. Если раньше профессиональный фотополимерный принтер стоил десятки тысяч долларов, то сегодня настольные решения, способные выдавать превосходное качество, можно приобрести по цене хорошего ноутбука. Параллельно с этим произошел скачок в химии материалов. Появились не только прочные инженерные смолы, но и гибкие, термостойкие и, что критически важно для медицины, сертифицированные биосовместимые материалы. Все это превратило фотополимерную печать из нишевой технологии для энтузиастов в мощный и доступный инструмент для бизнеса, готовый к практической интеграции уже сегодня.

Технические отличия SLA DLP и LCD и зачем они важны для бизнеса

Чтобы понять, какая технология фотополимерной печати подойдёт вашему бизнесу, нужно заглянуть «под капот» каждого принтера. На первый взгляд, все они делают одно и то же. Заливают жидкую смолу в ванночку и послойно засвечивают её ультрафиолетом. Но именно в способе засветки и кроются фундаментальные отличия, которые напрямую влияют на скорость производства, качество конечного продукта и, конечно, на ваши затраты. Давайте разберёмся в этих нюансах без лишней маркетинговой шелухи.

SLA (Стереолитография): точность и гладкость

Представьте себе крошечный лазерный луч, который с помощью системы подвижных зеркал (гальванометров) рисует на поверхности смолы контур будущего объекта. Точка за точкой, линия за линией. Это и есть классическая стереолитография или SLA.

Как это работает для бизнеса?

- Высочайшее разрешение и гладкость. Поскольку лазер движется по непрерывной траектории, он создаёт идеально гладкие поверхности без намёка на пиксели. Это критически важно для ювелирного дела, где мастер-модель для литья должна быть безупречной. Любой дефект на ней будет виден на финальном изделии из золота или серебра. То же самое касается и стоматологии, где от точности прилегания коронки или элайнера зависит здоровье пациента.

- Точность и повторяемость. XY-разрешение в SLA определяется диаметром лазерного пятна, который может быть очень мал, обычно в диапазоне от 25 до 100 микрон. Это обеспечивает стабильно высокую точность от печати к печати, что необходимо для производства функциональных прототипов и медицинских изделий.

- Скорость зависит от сложности слоя. Вот здесь и кроется главный компромисс. Скорость печати в SLA напрямую зависит от того, какую площадь на каждом слое должен «закрасить» лазер. Одна маленькая деталь в центре платформы напечатается быстро. А если вы разместите десять таких деталей по всей площади, время печати увеличится почти в десять раз. Поэтому для серийного производства мелких изделий SLA не всегда оптимален.

- Масштабируемость. Технология отлично масштабируется. Существуют большие промышленные SLA-машины с областью печати метр на метр и более, которые используются для создания крупных прототипов, например, деталей автомобилей или архитектурных макетов.

DLP (Цифровая светодиодная проекция): скорость для серий

Технология DLP работает иначе. Вместо лазера здесь используется цифровой проектор, который засвечивает весь слой целиком за один раз, как будто показывает слайд. Изображение слоя состоит из пикселей, которые в DLP-системах формируются массивом микрозеркал.

Как это работает для бизнеса?

- Высокая скорость для партий. Главное преимущество DLP — скорость печати слоя не зависит от количества объектов на платформе. Будь то одна деталь или двадцать, время засветки слоя останется прежним. Это делает технологию идеальной для мелкосерийного производства. Стоматологическая лаборатория может запустить на ночь печать десятков индивидуальных капп и получить их утром, что кардинально ускоряет обслуживание клиентов.

- Пикселизация как артефакт. Обратная сторона медали — пиксели. Так как изображение слоя состоит из квадратных точек, на изогнутых и наклонных поверхностях может быть заметна лёгкая «ступенчатость». Для функциональных прототипов это некритично, но для ювелирных изделий, требующих идеальной глянцевой поверхности, может понадобиться дополнительная постобработка.

- Разрешение зависит от проектора. XY-разрешение здесь определяется размером одного пикселя. И тут есть нюанс. У проектора фиксированное количество пикселей (например, 1920×1080). Чем больше область печати, тем крупнее будет каждый пиксель, и тем ниже будет детализация. Поэтому DLP-принтеры обычно имеют либо небольшую область печати с высоким разрешением, либо большую область с более скромной детализацией.

MSLA / LCD (Масочная стереолитография): доступное качество

Эта технология, по сути, упрощённая и удешевлённая версия DLP. Источником света служит массив ультрафиолетовых светодиодов, а роль проектора выполняет обычная LCD-матрица высокого разрешения. Она работает как маска, пропуская свет только в нужных местах.

Как это работает для бизнеса?

- Низкая стоимость входа. LCD-панели и светодиоды — это массовые и недорогие компоненты. Благодаря этому MSLA-принтеры стали невероятно доступными, открыв дорогу в фотополимерную печать для малого бизнеса, дизайн-студий и даже частных мастеров.

- Высокое разрешение за разумные деньги. Прогресс не стоит на месте. Современные монохромные LCD-панели с разрешением 4K, 8K и даже 12K обеспечивают размер пикселя в 20-50 микрон, что сопоставимо с более дорогими DLP и SLA системами. Монохромные панели к тому же пропускают больше УФ-света, что сокращает время экспозиции одного слоя до 1-3 секунд и увеличивает скорость печати.

- Скорость, как у DLP. Как и в DLP, слой засвечивается целиком, поэтому скорость печати не зависит от количества моделей на платформе. Это делает MSLA-принтеры отличными «рабочими лошадками» для прототипирования, производства сувенирной продукции, миниатюр и корпусов для электроники.

- Расходный материал. LCD-панель со временем деградирует от постоянного воздействия УФ-излучения и является расходным материалом. Её ресурс ограничен, хотя у современных монохромных панелей он значительно выше, чем у старых цветных. Это нужно учитывать в операционных расходах.

Ключевые метрики и их значение для разных задач

Давайте подытожим, какие параметры на что влияют:

- Для ювелирных изделий: Важнее всего гладкость поверхности и XY-разрешение. Отсутствие пикселей делает SLA фаворитом. Точность и повторяемость также критичны для создания изделий с точными посадками камней.

- Для стоматологии: Здесь важен баланс. Точность и повторяемость — абсолютный приоритет для хирургических шаблонов и ортодонтических моделей. Скорость печати при заполнении площади делает DLP и MSLA привлекательными для лабораторий с большим потоком заказов.

- Для функциональных прототипов: Главные параметры — скорость печати и точность размеров. Стоимость ошибки здесь ниже, поэтому доступные и быстрые MSLA-принтеры часто становятся оптимальным выбором для быстрой проверки гипотез и итераций дизайна.

Понимание этих технических основ — первый шаг к осознанному выбору оборудования. Теперь, зная, как работает каждая технология и какие у неё есть сильные и слабые стороны, можно переходить к анализу экономических и производственных факторов.

Критерии выбора технологии для малого и среднего бизнеса

Теперь, когда мы разобрались в технических тонкостях, пора перейти к главному вопросу, который волнует любой бизнес, — к деньгам и практической пользе. Выбор между SLA, DLP и LCD это не просто выбор технологии. Это стратегическое решение, которое напрямую повлияет на ваши производственные возможности, затраты и, в конечном счёте, на прибыль. Чтобы сделать этот выбор осознанно, нужно ответить на несколько ключевых вопросов. Давайте рассмотрим их как чек-лист для вашего бизнеса.

Что именно вы будете печатать?

Целевое применение — это отправная точка. От неё зависит всё остальное.

- Финишные ювелирные изделия и мастер-модели. Здесь требуется безупречная гладкость поверхности и высочайшая детализация, чтобы минимизировать ручную доработку перед литьём. Лазерная SLA-технология традиционно лидирует в этой нише благодаря отсутствию пиксельной сетки. Однако современные DLP-принтеры с 4K-проекторами и технологиями сглаживания пикселей тоже показывают отличные результаты.

- Функциональные прототипы и инженерные детали. В этом случае на первый план выходят механические свойства материала и точность геометрии, а не идеальная гладкость. Вам понадобятся инженерные смолы, которые могут быть жёсткими, гибкими или термостойкими. Здесь отлично себя показывают как DLP, так и MSLA (LCD) принтеры, предлагая хороший баланс скорости и качества.

- Стоматологические модели, капы, хирургические шаблоны. Требуется высокая точность, повторяемость результатов и, что самое важное, использование биосовместимых сертифицированных материалов. DLP-принтеры стали стандартом в цифровой стоматологии благодаря своей скорости и точности, позволяющей печатать целые партии моделей за короткое время.

- Маркетинговые макеты, сувениры, миниатюры. Здесь важна визуальная привлекательность и скорость производства при умеренных затратах. Бюджетные MSLA-принтеры с монохромными экранами высокого разрешения (6K, 8K и выше) являются идеальным выбором. Они обеспечивают отличную детализацию при низкой себестоимости.

Сколько и как быстро вам нужно производить?

Объёмы производства и требуемое время отклика определяют экономическую модель.

- Единичные заказы и мелкосерийное производство. Если вы печатаете по несколько уникальных изделий в день, скорость засветки одного слоя не так критична. Важнее общая надёжность и простота работы.

- Серийное производство. Когда нужно печатать десятки одинаковых или похожих деталей, скорость становится решающим фактором. Технологии, засвечивающие весь слой одновременно (DLP и MSLA), здесь вне конкуренции. Время печати не зависит от количества объектов на платформе, в отличие от SLA, где лазеру нужно отрисовать каждую деталь.

Стоимость владения: считаем все затраты

Цена принтера — лишь верхушка айсберга. Полная стоимость владения (TCO) включает в себя несколько компонентов.

- Капитальные затраты. Промышленные SLA-машины могут стоить несколько миллионов рублей. Профессиональные DLP-принтеры — от сотен тысяч до миллиона. Настольные MSLA-станции доступны по цене от 50 до 300 тысяч рублей.

- Стоимость смол. Специализированные смолы (биосовместимые, литьевые, инженерные) могут стоить в 5–10 раз дороже стандартных модельных. Некоторые производители принтеров привязывают вас к своим, более дорогим материалам.

- Расходные материалы. Это постоянная статья расходов. FEP-плёнка для ванночки изнашивается и требует замены каждые 20–50 циклов печати. Ресурс монохромной LCD-панели в MSLA-принтере составляет около 2000–3000 часов, после чего её нужно менять. Ресурс DLP-проектора значительно выше (до 20 000 часов), но и его замена обойдётся дороже. У SLA-принтеров со временем деградирует лазер, его замена — дорогостоящая процедура.

- Постобработка и энергозатраты. Сюда входят затраты на изопропиловый спирт (или его аналоги) для промывки, электроэнергию для работы УФ-камеры и самого принтера. Не забудьте про утилизацию отработанных растворителей и засвеченных остатков смолы.

Относительная экономика: что выгоднее?

Когда оправдана дорогая SLA-машина? Когда вам нужна максимальная точность на больших габаритах, идеальная поверхность без намёка на слоистость и вы работаете с сертифицированными промышленными материалами, которые требуют специфических условий полимеризации. Это выбор для аэрокосмической отрасли, высокоточного прототипирования и производства крупных мастер-моделей.

Когда выгоднее несколько настольных MSLA-станций? Если ваш бизнес — это печать большого количества небольших изделий (миниатюры, сувениры, детали для макетов). «Ферма» из 5–10 недорогих принтеров даст большую суммарную производительность и гибкость, чем одна дорогая машина. Если один принтер выходит из строя, производство не останавливается. Это идеальная модель для масштабирования малого бизнеса.

Когда оптимально использовать DLP? Для мелкосерийного производства, где важна высокая повторяемость и скорость. Стоматологические лаборатории, ювелирные мастерские, производящие стандартные линейки изделий, — вот их ниша. DLP-принтер обеспечивает стабильное качество по всей области печати и высокую скорость для серийных партий.

Требования к помещению, безопасности и персоналу

Фотополимерная печать — это химический процесс. Игнорировать требования безопасности нельзя.

- Помещение и вентиляция. Необходимо отдельное, хорошо проветриваемое помещение. Идеальный вариант — вытяжной шкаф над рабочей зоной. Пары жидкой смолы токсичны.

- Средства индивидуальной защиты (СИЗ). Работа со смолами требует обязательного использования нитриловых перчаток, защитных очков и респиратора с фильтрами от органических паров.

- Утилизация отходов. Жидкую смолу и пропитанные ею салфетки нельзя выбрасывать в обычный мусор или сливать в канализацию. Их нужно полимеризовать под УФ-светом до полного отверждения и только потом утилизировать как твёрдые бытовые отходы.

- Обучение операторов. Персонал должен чётко понимать весь технологический процесс, от подготовки модели до правил безопасности при работе с химикатами.

Расчёт окупаемости на практике

Давайте воспользуемся простой формулой для оценки рентабельности.

Окупаемость (в месяцах) = (Цена принтера + Начальные затраты) / (Ежемесячная прибыль — Ежемесячные расходы)

Где:

- Ежемесячная прибыль = (Цена продажи изделия — Себестоимость изделия) * Количество изделий в месяц

- Себестоимость изделия = Стоимость смолы на 1 изделие + Амортизация расходников

- Ежемесячные расходы = Стоимость смол + Расходники + Электричество + Аренда и т.д.

Примеры сценариев

Ювелирное ателье. Покупается DLP-принтер за 400 000 ₽. Печатаются восковые модели для литья. Себестоимость одной модели (5 г выжигаемой смолы) — около 250 ₽. Цена услуги для клиента — 2500 ₽. Маржа — 2250 ₽. Чтобы окупить принтер только на этой услуге, нужно выполнить ~178 заказов. При 20 заказах в месяц окупаемость составит около 9 месяцев, не считая прочих расходов.

Стоматологическая лаборатория. Приобретается DLP-принтер за 500 000 ₽. Печатаются диагностические модели челюстей. Себестоимость модели (50 г смолы) — 300 ₽. Лаборатория раньше заказывала их на стороне по 1000 ₽. Экономия — 700 ₽ на модели. При потребности в 100 моделях в месяц экономия составит 70 000 ₽. Окупаемость — чуть больше 7 месяцев.

Маркетинговая студия. Покупается MSLA-принтер за 80 000 ₽ для печати прототипов упаковки и выставочных образцов. Раньше на это тратилось до 50 000 ₽ в месяц при заказе у подрядчиков. Себестоимость печати своими силами — около 10 000 ₽ в месяц. Ежемесячная экономия — 40 000 ₽. Принтер окупается за 2 месяца.

Наконец, помните о рисках. Особенно это касается медицинских и стоматологических применений. Просто купить биосовместимую смолу недостаточно. Весь ваш производственный процесс, включая модель принтера, параметры печати, протоколы промывки и финальной полимеризации, должен быть валидирован. Это гарантирует, что конечное изделие действительно безопасно для контакта с человеком и соответствует заявленным характеристикам. Без валидации вы рискуете не только качеством, но и здоровьем ваших клиентов.

Интеграция печати в бизнес процессы и организация производства

Выбор технологии сделан, принтер стоит на пороге вашего офиса или мастерской. Что дальше? Просто включить его в розетку недостаточно. Интеграция фотополимерной печати в бизнес — это выстраивание полноценного производственного цикла, где каждый этап важен для получения предсказуемого и качественного результата. Давайте разберем этот процесс по шагам.

От идеи до готового изделия: пошаговый рабочий процесс

Производственная цепочка в фотополимерной печати состоит из нескольких ключевых этапов, каждый из которых требует внимания и правильного оборудования.

- CAD и подготовка моделей. Все начинается с цифровой 3D-модели. Она создается в CAD-программах (SolidWorks, Fusion 360, ZBrush) или получается со сканера. Главное требование — модель должна быть «водонепроницаемой» (solid), без разрывов в полигональной сетке. На этом этапе на мощной рабочей станции CAD-инженер готовит файл, проверяя его на ошибки.

- Слайсинг. Это, пожалуй, самый ответственный этап. Специальное ПО (слайсер, например, ChiTuBox, Lychee Slicer или проприетарный софт от производителя принтера) «нарезает» 3D-модель на сотни или тысячи тонких слоев. Здесь оператор решает три задачи:

- Ориентация модели. Деталь почти никогда не печатается плашмя. Ее располагают под углом, чтобы минимизировать площадь слоя и снизить нагрузку на FEP-пленку при отрыве. Правильная ориентация также помогает скрыть следы от поддержек на невидимых поверхностях.

- Создание поддержек. Любые нависающие элементы (с углом более 45 градусов) требуют поддерживающих структур. Они печатаются вместе с моделью и удаляются на этапе постобработки. Их плотность и толщина — это компромисс между надежностью печати и легкостью удаления.

- Настройка параметров печати. Высота слоя, время засветки — все это влияет на скорость и качество.

- Печать. Подготовленный файл загружается в принтер. Оператор проверяет уровень смолы в ванночке, чистоту FEP-пленки и калибровку платформы. Дальше процесс идет автоматически.

- Промывка и обезжиривание. Сразу после печати модель покрыта липким слоем жидкой смолы. Ее нужно тщательно промыть. Традиционно для этого используют изопропиловый спирт (IPA), но из-за его летучести и горючести бизнес все чаще переходит на более безопасные альтернативы вроде трипропиленгликоль метилового эфира (TPM) или дипропиленгликоль метилового эфира (DPM). Промывка выполняется в специальных автоматических станциях или вручную в нескольких емкостях.

- Постполимеризация (дозасветка). После промывки модель все еще не набрала финальную прочность. Ее помещают в УФ-печь (curing station), где под воздействием ультрафиолета с определенной длиной волны (обычно 405 нм) происходит окончательное отверждение полимера. Этот этап критичен для достижения заявленных механических и термических свойств материала.

- Отделка и контроль качества. Последний шаг — удаление поддержек. Это делают аккуратно кусачками или модельным ножом. Места срезов зачищают и шлифуют. Готовое изделие проходит контроль качества: проверяются геометрия, размеры, отсутствие дефектов.

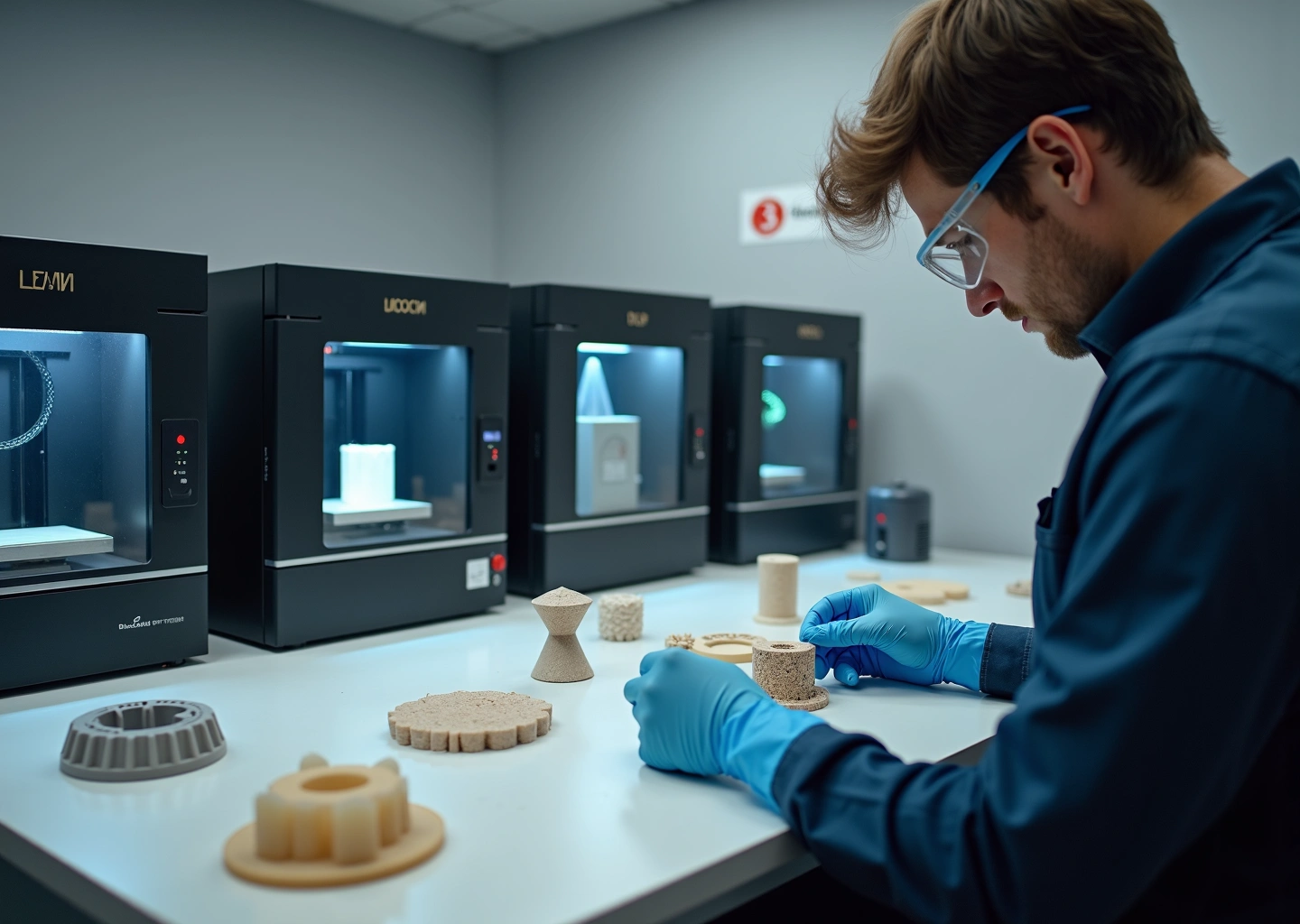

Организация производства и необходимое оборудование

Для эффективной работы нужно не только закупить принтер, но и правильно организовать рабочее пространство. Идеальный вариант — разделить его на независимые зоны.

- «Чистая» зона. Здесь располагаются рабочие станции CAD-инженеров. Мощные компьютеры с профессиональными видеокартами — залог комфортной работы со сложными 3D-моделями.

- Зона печати. Место для 3D-принтеров. Ключевое требование — стабильная температура и хорошая вытяжная вентиляция для удаления паров смолы.

- «Грязная» или «мокрая» зона. Здесь происходит постобработка. Обязательно наличие средств индивидуальной защиты (нитриловые перчатки, очки, респиратор). Оборудование этой зоны:

- Станция для промывки (Wash Station). Автоматизирует процесс очистки, экономя время и растворитель.

- УФ-печь для постотверждения (Curing Station). Обеспечивает равномерную и контролируемую дозасветку.

- Инструменты для финишной обработки. Набор кусачек, пинцетов, шпателей, шлифовальной бумаги.

- Система рециркуляции растворителей. Специальные аппараты позволяют очищать и повторно использовать IPA или его аналоги, значительно сокращая расходы и упрощая утилизацию.

Планирование производства — ключ к рентабельности. Важно составить график обслуживания оборудования (SLA-план): регулярная замена FEP-пленки, чистка оптики проектора или лазера, калибровка. При наличии нескольких принтеров внедряется система балансировки загрузки: пока один печатает долгий заказ, другие выполняют срочные мелкие задачи. Партионная печать, когда вся платформа заполняется мелкими деталями, максимально повышает производительность.

От производства к бизнесу: автоматизация, цены и маркетинг

Чтобы печать приносила прибыль, нужно выстроить бизнес-процессы.

Автоматизация и учет. Используйте CRM или ERP-системы для учета заказов, времени печати и расхода материалов. Это поможет точно рассчитать себестоимость. Ценообразование обычно складывается из стоимости смолы (в граммах), времени работы принтера и стоимости ручной постобработки.

Юридические аспекты. Если вы работаете в медицинской или стоматологической сфере, используйте только сертифицированные биосовместимые материалы. Будьте готовы к претензиям клиентов по поводу допусков и точности — заранее оговаривайте возможные отклонения в договоре.

Способы монетизации.

- Made-to-order. Печать на заказ для частных клиентов и бизнеса.

- B2B-услуги. Контрактное производство для ювелиров, стоматологов, инженеров.

- Подписки на модели. Если вы создаете уникальный контент (например, миниатюры для настольных игр), можно продавать подписку на доступ к файлам для печати.

Пример операционного дня (малая студия с 2 принтерами):

- Утро: Снять готовые модели с принтеров, запущенных на ночь. Поставить их на промывку и дозасветку. Запустить новые задания на печать.

- День: Постобработка вчерашних моделей (удаление поддержек, шлифовка). Подготовка новых 3D-моделей в слайсере. Общение с клиентами, расчет новых заказов.

- Вечер: Упаковка и отправка готовых заказов. Проверка состояния принтеров, долив смолы. Запуск длительных заданий на ночь.

Модель масштабирования. Рост начинается с покупки второго принтера, чтобы избежать простоев. Следующий шаг — наем отдельного сотрудника на постобработку, так как она часто становится «бутылочным горлышком». Дальнейшее расширение требует инвестиций в более производительное оборудование, например, переход с нескольких настольных LCD-принтеров на один промышленный DLP-аппарат, и внедрения систем автоматизации для управления «фермой» принтеров.

Часто задаваемые вопросы о SLA DLP и LCD для бизнеса

Даже после детального разбора технологий и процессов у предпринимателей остаются вполне конкретные, практические вопросы. Это нормально, ведь теория — это одно, а ежедневная работа, затраты и безопасность — совсем другое. Я собрала самые частые из них, чтобы помочь вам принять взвешенное решение.

Какая технология лучше всего подходит для ювелирных изделий?

Для ювелирного дела, где важна максимальная точность и идеально гладкая поверхность для последующего литья, традиционно лучшим выбором считается SLA. Лазерная технология не создает пиксельной сетки, что гарантирует безупречную гладкость на изогнутых поверхностях. Однако современные DLP принтеры с высоким разрешением (4K и выше) и специальными выжигаемыми смолами также показывают превосходные результаты и могут быть значительно быстрее при печати нескольких моделей одновременно. Технология LCD (MSLA) — это хороший стартовый вариант, но для достижения ювелирного качества может потребоваться более тщательная постобработка.

Что быстрее, если нужно напечатать большую партию мелких деталей?

Здесь однозначные лидеры — DLP и LCD (MSLA). В этих технологиях время засветки одного слоя не зависит от количества объектов на платформе. Весь слой полимеризуется одновременно, будь то одна большая деталь или сотня маленьких колечек. В отличие от них, в SLA-принтере лазер должен «пробежать» по контуру каждой детали, поэтому чем больше объектов, тем дольше длится печать слоя. Если ваш бизнес ориентирован на мелкосерийное производство, выбор между DLP и LCD будет самым рациональным. Подробнее о различиях в скорости можно прочитать в обзоре полимерных 3D-принтеров.

Какие смолы подходят для контакта с кожей или для медицинских моделей?

Для таких задач существуют специальные биосовместимые смолы. Они должны иметь сертификацию, подтверждающую их безопасность, например, по стандарту ISO 10993. Такие материалы используются для печати хирургических шаблонов, временных коронок в стоматологии или деталей носимых устройств. Важно понимать, что биосовместимость конечного изделия зависит не только от смолы, но и от всего производственного процесса. Необходимо строго следовать протоколам промывки и полимеризации, рекомендованным производителем, чтобы гарантировать безопасность.

Из чего складываются затраты на постобработку?

Затраты на постобработку — это не только стоимость оборудования. Их можно разделить на несколько категорий:

- Расходные материалы: В первую очередь, это растворители для промывки, например, изопропиловый спирт (ИПС) или его более безопасные и менее летучие аналоги. Стоимость ИПС может быть значительной, особенно при больших объемах печати.

- Амортизация оборудования: Станции для промывки и УФ-камеры для финальной полимеризации тоже имеют свой ресурс.

- Трудозатраты: Время, которое сотрудник тратит на снятие моделей с платформы, промывку, удаление поддержек, шлифовку и финальную засветку.

- Утилизация: Загрязненный смолой растворитель и другие отходы являются токсичными и требуют специальной утилизации, что также влечет за собой расходы.

Насколько безопасны испарения смол и как с ними работать?

Испарения от фотополимерных смол токсичны, и пренебрегать мерами безопасности нельзя. Работа с ними требует строгого соблюдения правил:

- Вентиляция: Помещение для печати должно быть оборудовано мощной вытяжной вентиляцией. Идеальный вариант — размещение принтера под вытяжным шкафом.

- Средства индивидуальной защиты (СИЗ): Обязательно использование нитриловых перчаток, защитных очков и респиратора с фильтрами от органических паров (маркировка А).

При правильной организации рабочего места риски для здоровья персонала сводятся к минимуму.

Как часто нужно менять FEP-пленку и LCD-панель?

Это одни из главных расходных материалов в LCD-принтерах. FEP-пленка (или nFEP) — это прозрачная пленка на дне ванночки со смолой. Ее ресурс зависит от интенсивности использования, типа смолы и аккуратности оператора. В среднем, ее меняют каждые 20-50 циклов печати или при появлении помутнений и повреждений. Монохромная LCD-панель имеет ресурс около 2000 часов печати. У DLP-принтеров вместо LCD-панели используется проектор, ресурс которого значительно выше (до 20 000 часов), но и замена его обойдется дороже. В SLA-принтерах лазерный диод имеет самый долгий срок службы (более 10 000 часов), но его замена — сложная и дорогая процедура.

Можно ли печатать функциональные детали, способные выдерживать нагрузку?

Да, можно. Для этого существуют так называемые инженерные смолы. Они обладают улучшенными механическими свойствами: повышенной прочностью (Tough/Durable), термостойкостью (High Temp), гибкостью (Flexible/Elastic) или износостойкостью. Такие материалы позволяют создавать не только прототипы, но и функциональные компоненты, корпуса устройств, зажимы и даже литьевые формы для мелкосерийного производства. Однако стоит помнить, что фотополимеры в целом более хрупкие, чем термопласты, используемые в FDM-печати.

Как гарантировать повторяемость размеров и допуски от партии к партии?

Для бизнеса это критически важный вопрос. Стабильность результатов достигается за счет стандартизации всего процесса:

- Калибровка оборудования: Регулярная проверка и калибровка принтера.

- Контроль условий: Поддержание стабильной температуры в помещении, так как вязкость смолы сильно зависит от нее.

- Валидация настроек: Тщательный подбор и фиксация параметров печати (время засветки, высота слоя) для каждой конкретной смолы.

- Стандартная постобработка: Одинаковое время промывки и финальной полимеризации для всех изделий в партии.

Промышленные SLA и DLP системы предлагают наилучший контроль над этими параметрами, что обеспечивает высокую повторяемость.

Что выгоднее: купить свой принтер или отдавать печать на аутсорс?

Аутсорсинг идеален для старта: можно протестировать спрос, попробовать разные материалы и технологии без капитальных вложений. Это хороший вариант для нерегулярных или разовых заказов. Покупка собственного принтера становится рентабельной при стабильном потоке заказов. Это дает вам полный контроль над сроками, качеством, себестоимостью и конфиденциальностью данных (что важно при работе с коммерческой тайной).

Сколько времени займет обучение персонала?

Для настольных LCD/DLP принтеров базовое обучение (заправка смолы, запуск печати, постобработка) занимает 1-2 дня. Однако для достижения стабильно высокого качества, включая правильное позиционирование моделей и расстановку поддержек, потребуется несколько недель практики. Работа с промышленными SLA/DLP системами требует более глубокого обучения, которое обычно проводит поставщик оборудования, и оно может длиться от нескольких дней до недели.

Где в России найти сертифицированные материалы?

Сертифицированные смолы, особенно для медицинских и стоматологических применений, стоит искать у крупных официальных дистрибьюторов 3D-оборудования и материалов. Такие компании, как правило, предоставляют всю необходимую документацию: регистрационные удостоверения, сертификаты соответствия ГОСТ. Они работают с проверенными мировыми и отечественными производителями и могут гарантировать качество и безопасность поставляемой продукции.

Итоги рекомендации и практические советы для принятия решения

Подводя итоги, можно сказать, что идеальной технологии фотополимерной печати для всех не существует. Выбор всегда зависит от конкретных задач вашего бизнеса. Давайте разложим все по полочкам, чтобы решение стало очевидным и простым.

Когда и какую технологию выбрать?

Чтобы не запутаться в технических деталях, ориентируйтесь на конечный результат, который вам нужен.

- Выбирайте SLA (лазерную стереолитографию), если ваша главная цель максимальная детализация и идеально гладкая поверхность. Эта технология незаменима там, где важен каждый микрон. Например, в ювелирном деле для создания мастер-моделей с тончайшими узорами, в стоматологии для высокоточных хирургических шаблонов или в промышленности для производства микрофлюидных устройств. Да, SLA-принтеры дороже и работают медленнее при заполнении больших площадей, но за точность и качество поверхности им нет равных. Это выбор для тех, кто не готов к компромиссам в качестве.

- Выбирайте DLP (цифровую обработку светом), если вам нужна высокая скорость при серийном производстве и хорошая детализация. DLP-принтеры засвечивают весь слой целиком, поэтому время печати не зависит от количества моделей на платформе. Это идеальный вариант для зуботехнических лабораторий, которым нужно печатать десятки моделей челюстей в день, или для производства партий кастомных корпусов для электроники. Вы получаете отличный баланс между скоростью и качеством, что критически важно для масштабирования производства.

- Выбирайте MSLA/LCD (масочную стереолитографию), если вы только начинаете свой путь в 3D-печати или у вас небольшие объемы производства. Это самый доступный входной билет в мир фотополимеров. Современные принтеры с монохромными LCD-панелями предлагают отличное разрешение и приличную скорость по очень привлекательной цене. Они прекрасно подходят для прототипирования, создания сувенирной продукции, миниатюр или кастомизированных аксессуаров. Это рабочая лошадка для малого бизнеса, которая быстро окупается и позволяет набраться опыта.

Простой алгоритм принятия решения

Чтобы систематизировать выбор, пройдитесь по четырем простым шагам.

- Определите требования. Сначала четко сформулируйте, что вы будете печатать. Какие материалы вам нужны? Нужна ли биосовместимость для медицинских изделий? Какая точность и допуски критичны для ваших деталей? Ответы на эти вопросы сразу сузят круг поиска.

- Оцените объём производства. Сколько деталей в день, неделю или месяц вы планируете производить? Для штучных прототипов подойдет LCD, а для сотен одинаковых изделий в неделю лучше смотреть в сторону DLP. Честная оценка объемов поможет не переплатить за избыточную мощность или, наоборот, не столкнуться с нехваткой производительности.

- Сравните общую стоимость владения (TCO). Не смотрите только на ценник принтера. TCO включает в себя стоимость самого аппарата, расходных материалов (смолы, пленки для ванночки, LCD-экраны или проекторы), затраты на постобработку (спирт, УФ-камеры), электричество и время оператора. Иногда более дорогой, но быстрый и надежный принтер оказывается выгоднее в долгосрочной перспективе.

- Закажите пилотную партию. Никогда не покупайте оборудование вслепую. Найдите сервисные бюро или поставщиков, которые используют интересующую вас технологию. Отправьте им свои модели и закажите тестовую печать. Так вы сможете вживую оценить качество, точность и понять, подходит ли результат под ваши стандарты.

Практические советы для старта

Интеграция новой технологии в бизнес всегда сопряжена с рисками. Вот как их можно минимизировать.

Подготовьтесь к работе. Заранее создайте небольшой запас смолы, особенно если выбрали специфический материал. Убедитесь, что у вас есть план регулярного обслуживания принтера, это поможет избежать простоев. Если вы работаете в медицинской сфере, обязательно продумайте процесс валидации. Это значит, что вся ваша цепочка, от модели до готового изделия, должна быть протестирована и давать стабильно повторяемый результат, соответствующий стандартам.

Продумайте маркетинг и цены. Стоимость ваших услуг или изделий должна покрывать не только материал, но и амортизацию оборудования, работу оператора и постобработку. Не бойтесь закладывать в цену ценность, которую вы создаете. Для продвижения услуг создайте качественное портфолио с фотографиями ваших лучших работ. Покажите потенциальным клиентам, на что способна ваша печать.

Следующие шаги для владельца бизнеса. После того как вы определились с технологией и протестировали ее, пора действовать.

- Просчитайте детальный бизнес-план и рентабельность.

- Выберите надежных поставщиков оборудования и материалов. Обратите внимание на наличие технической поддержки и сервисного обслуживания в России.

- Подготовьте помещение и обучите персонал.

Путь в мир аддитивных технологий может показаться сложным, но он открывает огромные возможности. Не нужно сразу строить завод. Начните с пилотного проекта, отработайте технологию на небольших заказах, добейтесь стабильных показателей качества и скорости. Когда вы увидите, что бизнес-модель работает и приносит прибыль, можно смело масштабироваться. Удачи

Источники

- SLA, DLP, LCD: чем отличаются технологии … — В DLP используется проектор, в LCD – ЖК‑экран, а в SLA – УФ‑лазер, который намечает размеры печатаемой модели. DLP- и LCD‑принтеры быстрее SLA‑ …

- Обзор полимерных 3D-принтеров для профессионалов — DLP-принтеры, как правило, быстрее, чем SLA и LCD 3D-принтеры, т.к. при печати весь слой отверждается одновременно, что значительно сокращает время работы.

- Фотополимерная 3D-печать SLA, DLP, LCD, отличия и … — Чем отличаются технологии печати SLA, DLP и LCD. Разница между технологиями заключается в способе освещения и источнике света. DLP, ЖК-дисплей, SLA, 3D …

- 8 лучших 3D‑принтеров для производства в 2025 году — Размеры принтера: 1290 × 1800 × 2350 мм. Читайте в блоге Сравнение технологий SLA, DLP и LCD: как выбрать фотополимерный 3D‑принтер. PICASO …

- Обзор LCD 3D-принтеров и сравнение их с SLA и DLP — При всех достоинствах, технология SLA обладает сравнительно низкой скоростью печати на больших площадях засветки. Лазерный луч засвечивает слой …

- Фотополимерная 3D печать. 3D принтеры по технологии — Подробный обзор Фотополимерная 3D печать. 3D принтеры по технологии: LCD, SLA, DLP, включая характеристики, плюсы и минусы, сравнение с аналогами.

- Топ-10 лучших 3D-принтеров в 2025 году — 4. Anycubic Photon Mono 2. Этот 3D-принтер умеет работать с фотополимерами. Поддерживаются такие технологии печати, как DLP, LCD, SLA.

- Типы и характеристики 3D‑принтеров — inner-moscow.ru — Обзор технологий 3D-печати FDM, SLA, SLS. Характеристики материалов ABS, PLA, PETG. Точность печати, сферы применения. Как выбрать 3D-принтер?