Краткий гид по выбору технологий 3D печати для малого бизнеса: FDM/FFF для быстрых прототипов, SLA/DLP для деталей с высокой точностью и SLS для мелких серий. Разбираем особенности материалов, стоимость, сроки, интеграцию в производство и маркетинг — практические шаги для новичков и профи, чтобы сделать 3D печать эффективным инструментом роста.

Обзор технологий и где их применять

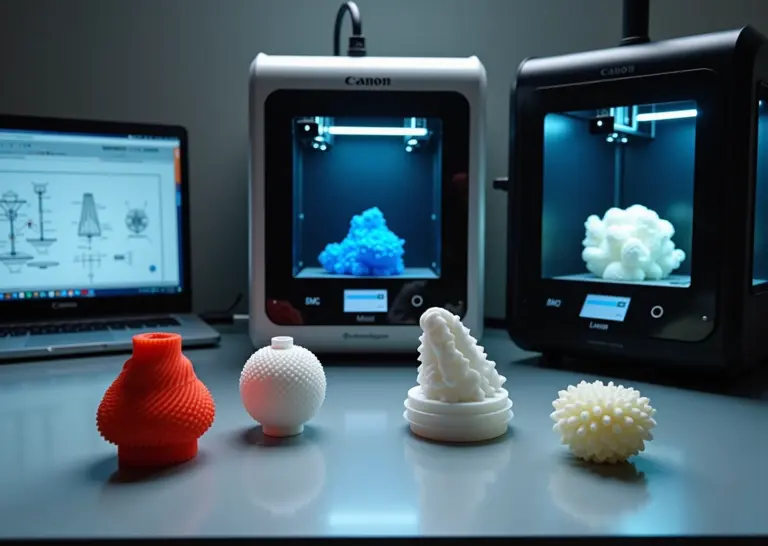

Когда речь заходит о 3D печати, легко потеряться в аббревиатурах. FDM, SLA, SLS… Звучит как шифр. На самом деле, это три кита, на которых держится современное аддитивное производство для малого бизнеса. Каждая технология решает свои задачи, и выбор неверной может стоить вам и времени, и денег. Давайте разберемся, что есть что, и для каких целей каждая из них подходит лучше всего.

FDM/FFF. Рабочая лошадка для прототипов

Принцип работы. Самая распространенная и понятная технология. FDM (Fused Deposition Modeling) или FFF (Fused Filament Fabrication) работает по принципу послойного наплавления. Представьте себе умный клеевой пистолет, который выдавливает тонкую нить расплавленного пластика (филамента) и слой за слоем выстраивает объект по заданной цифровой модели.

Сильные стороны:

- Низкая стоимость. Это самый доступный способ войти в мир 3D печати. Стоимость оборудования и расходных материалов минимальна.

- Простота. Принтеры легки в освоении и обслуживании.

- Широкий выбор материалов. От простого и экологичного PLA до прочных инженерных пластиков вроде ABS, PETG, Nylon и композитов с углеволокном.

Слабые стороны:

- Низкая детализация. На поверхности изделий всегда видны слои, что сказывается на внешнем виде. Шероховатость поверхности (Ra) составляет 10–20 мкм.

- Невысокая точность. Типичная точность печати составляет ±0.1–0.3 мм, что может быть критично для некоторых деталей.

- Анизотропия. Детали менее прочны на разрыв между слоями, чем вдоль них.

Где применять? FDM идеален для быстрого и дешевого прототипирования. Вы можете за несколько часов напечатать корпус нового устройства, чтобы оценить его эргономику, или создать функциональный прототип для проверки механики. Это отличный инструмент для изготовления оснастки, крепежей, шаблонов и кастомных деталей, где внешний вид не играет ключевой роли.

SLA/DLP. Ювелирная точность для деталей

Принцип работы. Технологии стереолитографии (SLA) и цифровой светодиодной проекции (DLP) используют жидкие фотополимерные смолы. В SLA лазерный луч точка за точкой засвечивает смолу, заставляя ее затвердевать. В DLP проектор засвечивает сразу весь слой целиком. Результат в обоих случаях похож.

Сильные стороны:

- Высочайшая детализация и гладкость. Поверхность получается практически идеальной, без видимых слоев (Ra около 1–5 мкм). Точность достигает ±0.025 мм.

- Изотропность. Детали имеют одинаковую прочность во всех направлениях.

- Специализированные материалы. Существуют смолы с разными свойствами. стандартные, гибкие, выжигаемые (для литья), биосовместимые, термостойкие.

Слабые стороны:

- Более высокая стоимость. И принтеры, и смолы дороже, чем для FDM.

- Сложная постобработка. Детали нужно промывать в изопропиловом спирте, удалять поддержки и дополнительно засвечивать в УФ-камере.

- Хрупкость. Стандартные фотополимеры часто более хрупкие, чем FDM-пластики, хотя инженерные смолы решают эту проблему.

Где применять? SLA/DLP незаменимы там, где важна идеальная поверхность и точность. Это ювелирное дело (создание мастер-моделей для литья), стоматология (печать кап, коронок, хирургических шаблонов), создание миниатюр и сувенирной продукции. Технология отлично подходит для печати прототипов, которые должны выглядеть как конечное изделие для презентации клиенту.

SLS. Малые серии без компромиссов

Принцип работы. Селективное лазерное спекание (SLS) использует мелкодисперсный полимерный порошок. Лазер спекает частицы порошка слой за слоем, формируя твердый объект. Главное преимущество. неспёкшийся порошок сам служит поддержкой для модели, что позволяет создавать детали очень сложной геометрии.

Сильные стороны:

- Высокая прочность и долговечность. Детали из полиамида (PA12, PA11) получаются прочными, износостойкими и термостабильными.

- Геометрическая свобода. Отсутствие поддержек позволяет печатать сложные сборки и внутренние каналы единой деталью.

- Идеально для серий. Всю камеру печати можно заполнить деталями, что делает технологию экономически выгодной для малых и средних партий (до 1000 штук).

Слабые стороны:

- Высокий порог входа. SLS-принтеры — это дорогое промышленное оборудование, его стоимость начинается от $35,000.

- Ограниченный выбор материалов. В основном используются полиамиды и TPU.

- Длительный цикл. Печать партии занимает 8–12 часов, плюс время на остывание камеры и постобработку (очистку от порошка).

Где применять? SLS — это мост между прототипированием и серийным производством. Технология идеальна для выпуска функциональных конечных изделий. кастомных корпусов, деталей механизмов, элементов дронов, ортопедических изделий. Если вам нужна партия из 50–500 прочных деталей сложной формы, SLS будет оптимальным выбором, позволяя избежать затрат на изготовление пресс-форм.

Сравнение на практике. Что, почем и как быстро?

Давайте сравним технологии на двух гипотетических задачах для малого бизнеса.

Задача 1. Игрушка-прототип (100×50×30 мм)

- FDM (PLA): Себестоимость ~100-150 руб. Время печати 2-4 часа. Идеально для быстрой проверки формы и размера. Внешний вид будет «черновым».

- SLA (Стандартная смола): Себестоимость ~400-600 руб. Время печати 3-5 часов + 1 час на постобработку. Результат — гладкая, красивая модель, готовая для фотосессии или презентации.

- SLS (PA12): Нецелесообразно. Печатать одну деталь слишком дорого. Себестоимость одной игрушки в партии из 100 штук составит ~500-800 руб., но это будет уже не прототип, а прочное конечное изделие.

Задача 2. Корпус для прибора (150×80×40 мм), партия 50 штук

- FDM (PETG): Себестоимость ~250-400 руб./шт. Общее время печати на одном принтере — около 300 часов. Потребуется «ферма» из нескольких принтеров. Качество поверхности будет средним.

- SLA (Инженерная смола): Себестоимость ~900-1500 руб./шт. Технология подходит, если требуется высокая точность посадочных мест и отличный внешний вид, но для партии в 50 штук может быть дороговато.

- SLS (PA12): Себестоимость ~700-1200 руб./шт. Вся партия будет напечатана за один цикл (10–15 часов). Корпуса получатся прочными, термостойкими, с однородной матовой поверхностью, готовыми к продаже.

Как выбрать? Короткая памятка

Чтобы не ошибиться, ответьте на четыре вопроса.

- Что важнее. скорость и низкая цена или внешний вид? Если скорость и цена в приоритете — ваш выбор FDM. Если нужен «товарный» вид — смотрите в сторону SLA/DLP.

- Насколько прочной должна быть деталь? Для простых прототипов и малонагруженных деталей хватит FDM. Для высокоточных, но не подверженных ударам изделий — SLA. Для настоящих функциональных и серийных деталей, работающих под нагрузкой, — SLS.

- Какой объем производства планируется? Единичные прототипы — FDM. Десятки красивых моделей — SLA. Сотни и тысячи функциональных изделий — SLS.

- Каков ваш бюджет? Начать с FDM можно с минимальными вложениями. SLA потребует больших затрат. SLS — это серьезная инвестиция в собственное мелкосерийное производство.

Выбор технологии напрямую зависит от бизнес-задачи, которую вы решаете. Не существует «лучшей» технологии, есть лишь наиболее подходящая для конкретного случая.

FDM и FFF для прототипирования и малосерийного производства

Технология FDM, или послойного наплавления, стала настоящим народным инструментом в мире 3D‑печати. Для малого бизнеса это входной билет в мир аддитивного производства. Принтеры доступны, материалы недороги, а освоить процесс можно за несколько недель. Главное преимущество FDM для прототипирования и мелкосерийного производства заключается в балансе скорости, стоимости и приемлемого качества. Вы можете за несколько часов напечатать корпус для нового устройства, проверить его эргономику, внести правки в 3D‑модель и тут же запустить печать обновленной версии.

Начать можно с бюджетных, но надежных моделей. К 2025 году рынок стабилизировался, и даже недорогие принтеры показывают отличные результаты.

- Бюджетный старт (до 30 000 руб.): Модели вроде Creality Ender-3 V3 SE или Anycubic Kobra 2. Они требуют небольшой доработки и внимания к настройкам, но отлично подходят для освоения технологии и печати прототипов.

- Рабочие лошадки (50 000 – 100 000 руб.): Здесь правят бал принтеры от Bambu Lab (серия A1/P1) и Prusa i3 MK3S+. Эти машины предлагают высокую скорость, стабильность и минимум «танцев с бубном». Отличный выбор для небольшого серийного производства.

- Профессиональный сегмент (от 150 000 руб.): Принтеры от российских производителей, например, Picaso 3D или Zenit. Они ориентированы на печать инженерными пластиками, имеют закрытые камеры и системы контроля качества.

Ключ к успеху в FDM печати это правильный выбор материала под задачу.

- PLA (Полилактид): Самый простой в работе пластик. Идеален для декоративных моделей и прототипов, не требующих прочности. Экологичен, почти не пахнет при печати. Температура сопла 190-220°C, стола 50-60°C. Обязателен хороший обдув.

- PETG (Полиэтилентерефталат-гликоль): Прочнее PLA, устойчив к воде и многим химикатам. Хорош для функциональных деталей, корпусов. Печатается при 220-245°C (сопло) и 70-80°C (стол). Склонен к «соплям», требует точной настройки ретрактов (отвода филамента).

- ABS (Акрилонитрилбутадиенстирол): Прочный, термостойкий (до 100°C) пластик. Используется для деталей, работающих под нагрузкой. Требует закрытой камеры, так как боится сквозняков и дает сильную усадку. Температура сопла 230-250°C, стола 100-110°C. Обдув минимальный или отсутствует.

- ASA (Акрилонитрилстиролакрилат): Аналог ABS, но с высокой стойкостью к ультрафиолету. Идеален для уличных корпусов и деталей.

- Nylon (Нейлон/Полиамид): Очень прочный, износостойкий, но гигроскопичный (впитывает влагу). Перед печатью его нужно сушить. Подходит для шестеренок, втулок.

- Композиты: Пластики с добавлением углеродного или стекловолокна. Обладают повышенной жесткостью и прочностью. Требуют сопел из закаленной стали, так как абразивны.

Чтобы получить стабильный результат, нужно освоить настройки в программе-слайсере. Высота слоя 0.2 мм является золотым стандартом для большинства задач. Для гладкой поверхности можно уменьшить до 0.1 мм, пожертвовав временем. Скорость печати 50-80 мм/с обеспечивает хорошее качество. Температуры сопла и стола подбираются под конкретный пластик. Адгезия первого слоя критична. Стол с PEI-покрытием и клей-карандаш решают большинство проблем.

Повторяемость в бизнесе это всё. Для этого нужна калибровка. Выровняйте стол с точностью до долей миллиметра. Откалибруйте подачу пластика (E-steps), чтобы принтер выдавливал ровно столько материала, сколько нужно. Создайте и сохраняйте профили настроек для каждого типа пластика в слайсере. Ведите лог параметров печати для каждой удачной и неудачной модели. Это поможет быстро находить причину брака.

Готовая FDM-деталь редко бывает идеальной. Постобработка доводит ее до товарного вида.

- Механическая обработка: Шлифовка наждачной бумагой (от 220 до 1000 грит), грунтовка и покраска акриловыми красками.

- Химическое сглаживание: Пары ацетона для ABS или дихлорметана для PLA делают поверхность глянцевой, скрывая слои. Процедура требует строгой техники безопасности.

- Термообработка (отжиг): Нагрев детали в духовке (для PLA около 80°C) повышает ее прочность и термостойкость.

Давайте посчитаем себестоимость. Формула проста:

Себестоимость = (Стоимость материала) + (Стоимость электроэнергии) + (Амортизация принтера) + (Стоимость постобработки)

Пример: Корпус 150×80×40 мм.

- Материал: 50 г PETG. При цене 1000 руб/кг это 50 руб.

- Электроэнергия: Печать 4 часа. Принтер потребляет ~0.15 кВт⋅ч. 4 * 0.15 * 6 руб/кВт⋅ч = 3.6 руб.

- Амортизация: Принтер за 60 000 руб. с ресурсом 3000 часов. 60000 / 3000 = 20 руб/час. 4 * 20 = 80 руб.

- Постобработка: 30 минут работы сотрудника (удаление поддержек, шлифовка). При ставке 400 руб/час это 200 руб.

Итого: 50 + 3.6 + 80 + 200 = 333.6 руб.

Новички часто допускают одни и те же ошибки. Первая это плохая адгезия первого слоя. Всегда тщательно калибруйте стол и используйте клей. Вторая ошибка это неправильные настройки ретракта, что ведет к «паутине» на модели. Третья, и самая частая, это печать влажным пластиком. Нейлон, PETG и даже PLA впитывают влагу из воздуха, что приводит к дефектам. Храните пластик в герметичных пакетах с силикагелем и сушите перед печатью. Избегая этих простых ошибок, вы быстро превратите FDM-принтер из игрушки в надежный бизнес-инструмент.

SLA и DLP для высокоточных деталей и готовых изделий

Если FDM печать это рабочая лошадка для быстрых и недорогих прототипов, то технологии фотополимерной печати, такие как SLA и DLP, это скальпель хирурга. Они нужны там, где требуется ювелирная точность, гладкая поверхность и сложная геометрия. Когда ваш бизнес дорастает до изделий, где важен каждый микрон, пора знакомиться со смолами.

Главное отличие между SLA (стереолитография) и DLP (цифровая обработка света) кроется в источнике света. В SLA-принтере тонкий лазерный луч, управляемый зеркалами, последовательно, точка за точкой, обрисовывает контур слоя в ванне с жидкой фотополимерной смолой. Это обеспечивает высокую точность, особенно по краям модели. В DLP-принтерах используется цифровой проектор, который засвечивает весь слой целиком за один раз, как слайд. Это делает DLP технологию значительно быстрее, особенно при печати крупных или нескольких мелких объектов одновременно, так как время засветки слоя не зависит от его заполненности. На практике для малого бизнеса это означает, что DLP принтеры часто дают лучшее соотношение скорости и цены для небольших серий, тогда как SLA может дать преимущество в точности для единичных, очень сложных деталей.

Материалы здесь это отдельный мир. Фотополимерные смолы предлагают огромный спектр свойств, недоступных для FDM пластиков.

- Стандартные смолы. Идеальны для визуальных прототипов с высокой детализацией. Они относительно хрупкие, но отлично передают мелкие текстуры.

- Жесткие и инженерные (Tough/Rigid). Имитируют свойства ABS или поликарбоната. Подходят для функциональных прототипов, корпусов, креплений и оснастки, которые будут подвергаться нагрузкам.

- Эластичные и гибкие (Flexible/Elastic). Позволяют создавать детали, похожие на резину или силикон, с разной степенью твердости по Шору. Отлично подходят для уплотнителей, ручек, прототипов носимых устройств.

- Биосовместимые смолы. Сертифицированы для контакта с кожей или даже для использования в медицине. Основное применение находят в стоматологии для печати хирургических шаблонов или временных коронок.

- Литейные или выжигаемые (Castable). Эти смолы сгорают без остатка золы. Это золотой стандарт для ювелиров и стоматологов, которые печатают мастер-модели для последующей отливки из металла.

- Термостойкие смолы. Выдерживают высокие температуры (до 200-250°C), что позволяет использовать их для создания прототипов литьевых форм, вставок в оснастку или деталей, работающих в горячей среде.

Выбор принтера и смолы для бизнеса зависит от задачи. Для старта в ювелирном деле или стоматологии подойдут DLP-принтеры среднего ценового сегмента, например, от Phrozen или Anycubic с 4K/8K разрешением экрана. Они обеспечивают достаточную точность при хорошей скорости. Если же вы занимаетесь инжинирингом и вам нужна повторяемость и широкий выбор сертифицированных материалов, стоит смотреть в сторону профессиональных SLA-систем, таких как Formlabs.

Однако печать это лишь половина дела. Постобработка в SLA/DLP процессе обязательна и требует аккуратности.

- Промывка. Сразу после печати деталь покрыта липким слоем жидкой смолы. Ее нужно промыть в растворителе, обычно в изопропиловом спирте (концентрацией не ниже 96%), в течение 5-10 минут. Для этого используют специальные ультразвуковые ванны или автоматизированные станции промывки.

- Сушка. После промывки деталь нужно полностью высушить, чтобы на ней не осталось спирта.

- Финальная полимеризация. Промытая деталь все еще не обладает финальными механическими свойствами. Ее нужно «дозасветить» в специальной УФ-камере. Этот процесс занимает от 30 до 60 минут и окончательно сшивает молекулы полимера, делая деталь прочной и стабильной.

- Удаление поддержек. Поддержки в фотополимерной печати тоньше, чем в FDM, но их удаление требует аккуратности. Используются тонкие кусачки, после чего места крепления зачищаются наждачной бумагой мелкой зернистости.

- Финишная обработка. Для идеального вида деталь можно покрыть лаком, загрунтовать и покрасить. Это также повышает ее долговечность и защищает от УФ-излучения, которое со временем может сделать смолу хрупкой.

Точность, которую можно ожидать от откалиброванного SLA/DLP принтера, составляет ±0.025–0.1 мм. Контроль качества проводится с помощью цифровых микрометров для простых измерений. Для сложных криволинейных поверхностей используют 3D-сканеры, которые сравнивают полученную деталь с исходной CAD-моделью.

Коммерческое применение этих технологий оправдано там, где цена ошибки высока, а детализация критична. Ювелирная мастерская, печатающая восковки, экономит десятки часов ручного труда. Стоматологическая клиника создает хирургические шаблоны с точностью, недостижимой вручную. Инженерное бюро может напечатать прототип корпуса с защелками, который будет работать так же, как серийное изделие. Себестоимость детали складывается из стоимости смолы (например, для детали размером с коробок спичек это 50-100 рублей), амортизации оборудования и времени на постобработку. Срок изготовления небольшой партии обычно составляет 1-2 дня.

И последнее, но самое важное. Безопасность. Фотополимерные смолы и их пары токсичны до полной полимеризации. Работать с ними нужно в хорошо проветриваемом помещении с вытяжкой. Обязательно используйте нитриловые перчатки (латексные не подходят, смола их разъедает) и защитные очки. При длительной работе рекомендуется использовать респиратор с фильтрами от органических паров. Безопасность здесь не опция, а требование.

SLS для мелких серий и серийного производства

Когда прототипы на FDM уже не справляются с нагрузками, а ювелирная точность SLA избыточна, бизнес встает перед вопросом серийного производства. Если речь идет о партиях от нескольких десятков до тысячи штук, традиционные методы вроде литья под давлением требуют огромных вложений в пресс-формы. Здесь на сцену выходит технология селективного лазерного спекания, или SLS, которая превращает 3D-печать из инструмента прототипирования в полноценное производственное решение.

Принцип работы SLS кардинально отличается от FDM и SLA. Вместо филамента или смолы здесь используется мелкодисперсный полимерный порошок. Перед началом печати рабочая камера принтера нагревается почти до температуры плавления материала. Затем тонкий слой порошка, обычно толщиной 0.06–0.1 мм, наносится на платформу специальным валиком. После этого мощный лазер проходит по контуру будущей детали, спекая частицы порошка в твердый слой. Платформа опускается, наносится новый слой порошка, и процесс повторяется.

Главное преимущество SLS, которое делает его идеальным для серийного производства, это отсутствие необходимости в поддержках. Вся рабочая камера заполнена порошком, и неспёкшийся материал сам по себе служит опорой для нависающих элементов модели. Это дает огромную свободу в геометрии деталей и, что важнее, позволяет разместить в камере сотни изделий, плотно упаковав их в трехмерном пространстве. Этот процесс называется имбрикацией или нестингом и является ключом к экономической эффективности технологии.

Материалы для функциональных задач

Выбор материалов в SLS не так широк, как в FDM, но каждый из них решает конкретные инженерные задачи.

- PA12 (Полиамид 12). Это рабочая лошадка SLS-печати. Прочный, износостойкий, химически стойкий материал. Идеален для корпусов, шестеренок, креплений и любых функциональных деталей, требующих долговечности.

- PA11 (Полиамид 11). Более гибкий и ударопрочный по сравнению с PA12. Часто используется для деталей, подверженных деформациям, например, защелок или шарниров.

- TPU (Термопластичный полиуретан). Эластичный материал, похожий на резину. Из него печатают уплотнители, гибкие кожухи, амортизаторы и подошвы для обуви.

- Композиты. Это полиамиды, армированные стекловолокном (PA-GF) или углеродным волокном (PA-CF). Такие материалы обладают повышенной жесткостью и термостойкостью, что позволяет использовать их для создания высоконагруженных деталей в автомобильной или промышленной сферах.

От модели до готовой партии

Процесс SLS-производства сложнее, чем у настольных принтеров. Подготовка к печати включает не только загрузку модели, но и грамотное позиционирование десятков или сотен деталей в объеме камеры. Специализированное ПО помогает автоматически упаковать модели максимально плотно, чтобы снизить себестоимость. Оператор задает параметры слоя и мощность лазера в зависимости от материала и требуемого качества.

Сама печать может занимать от 8 до 24 часов, но после этого детали не готовы. Камера должна медленно остывать еще несколько часов, чтобы избежать деформации изделий. Затем начинается самый трудоемкий этап — постобработка.

- Очистка от порошка. Оператор извлекает из камеры спекшийся блок, похожий на пирог из порошка и деталей. Изделия вручную или с помощью щеток очищаются от основной массы материала.

- Пескоструйная обработка. Для удаления остатков порошка и придания поверхности однородной матовой текстуры детали обрабатываются в пескоструйной камере.

- Повторное использование порошка. Неспёкшийся порошок собирается, просеивается для удаления мусора и смешивается с определенной долей свежего материала. Возможность многократного использования (до 5-7 циклов для PA12) значительно снижает затраты.

- Финишная обработка. В зависимости от требований, детали могут проходить дополнительную обработку. Галтовка (вибрационная полировка) сглаживает поверхность, делая ее полуглянцевой. Окрашивание позволяет придать изделиям любой цвет. Инфильтрация, например, эпоксидными составами, делает детали герметичными и еще более прочными.

Экономика и внедрение: свой цех или аутсорс?

Входной билет в мир SLS-печати стоит дорого. Стоимость профессионального оборудования для малого бизнеса, такого как Formlabs Fuse 1+ или Sintratec S2, начинается от 5-7 миллионов рублей с учетом всей необходимой периферии (станции очистки, системы регенерации порошка). Поэтому для большинства малых предприятий прямой путь — это аутсорсинг. На российском рынке уже достаточно много подрядчиков, предлагающих услуги SLS-печати.

Сотрудничество с подрядчиком позволяет без капитальных вложений оценить преимущества технологии для своего продукта. Вы платите только за результат. Стоимость детали рассчитывается исходя из объема, который она занимает в печатной камере, и времени печати. Поэтому чем плотнее вы или ваш подрядчик сможете упаковать партию, тем ниже будет цена за единицу.

Собственный SLS-цех становится экономически оправданным при постоянной потребности в печати партий от 50-100 деталей в месяц. Это дает полный контроль над производственным циклом, сокращает сроки и в долгосрочной перспективе снижает себестоимость. Однако нужно быть готовым к дополнительным расходам на вентиляцию, средства индивидуальной защиты для работы с порошком и обучение персонала. Полимерные порошки взрывоопасны и требуют строгого соблюдения техники безопасности и правил утилизации.

Практический кейс. Московская компания, производящая кастомные корпуса для малосерийной электроники, раньше заказывала их фрезеровку из алюминия. Срок изготовления партии из 50 штук составлял 3 недели, а стоимость одного корпуса — около 2500 рублей. Перейдя на SLS-печать из PA12 у подрядчика, они сократили срок до 5 дней, а стоимость до 1400 рублей за корпус. Через год, убедившись в стабильном спросе, компания инвестировала в собственный SLS-принтер, что позволило снизить себестоимость до 800 рублей и начать предлагать услугу печати другим фирмам.

SLS — это не просто 3D-печать, а гибкое цифровое производство. Оно позволяет малому бизнесу конкурировать с крупными заводами в сегменте мелкосерийных изделий, предлагая кастомизацию, быструю реакцию на спрос и отказ от дорогостоящей оснастки.

Интеграция 3D печати в бизнес процесс и маркетинг

Итак, вы разобрались в технологиях и поняли, какая из них — FDM, SLA или SLS — лучше всего подходит для ваших задач. Теперь самый сложный и ответственный этап, нужно интегрировать 3D печать в существующие бизнес процессы. Это не просто покупка принтера. Это перестройка части вашей работы, от мышления до маркетинга. Давайте пройдём этот путь по шагам.

Пошаговая стратегия внедрения

Шаг 1. Оценка потребностей и целей.

Прежде чем тратить деньги, честно ответьте на вопрос, зачем вам 3D печать.

- Ускорение прототипирования? Вы сможете проверять гипотезы за 1–2 дня вместо недель ожидания от подрядчика.

- Производство мелких серий? Вы хотите выпускать кастомизированные продукты или партии до 500–1000 штук без вложений в дорогие пресс формы.

- Ремонт и кастомные детали? Вы планируете создавать уникальные запчасти для оборудования или клиентских нужд.

Чёткая цель определит выбор технологии и дальнейшие шаги.

Шаг 2. Выбор модели, in house или аутсорсинг.

Это ключевое решение. Покупка собственного принтера (in house) даёт контроль и скорость, но требует инвестиций и компетенций. Аутсорсинг освобождает от забот по обслуживанию, но увеличивает сроки и стоимость каждой детали.

- In house оправдан, если вы планируете печатать регулярно, хотя бы 50–100 деталей в месяц. Это точка, после которой инвестиции в оборудование начинают окупаться. Стартовые вложения в FDM могут быть от 30 000 рублей, а вот SLS цех потребует уже 5–7 млн рублей.

- Аутсорсинг идеален для старта, когда объёмы невелики или вам нужны детали из разных материалов и по разным технологиям. Это отличный способ протестировать спрос без капитальных затрат.

Шаг 3. Расчёт ROI и окупаемости.

Инвестиции должны приносить прибыль. Рассчитайте возврат на инвестиции (ROI). Формула себестоимости детали проста, но включает много переменных. Это стоимость материала, электроэнергии (около 5 рублей в час), амортизация оборудования, время работы оператора на печать и постобработку. Например, себестоимость FDM детали весом 40 грамм, которая печатается 3 часа, составит примерно 180–200 рублей. На аутсорсе она обойдётся в 400–600 рублей. Разница очевидна. Окупаемость принтера стоимостью 70 000 рублей при такой экономии наступит после печати примерно 200–250 подобных деталей.

Шаг 4. Пилотный проект.

Не пытайтесь сразу перевести всё производство на 3D печать. Выберите один конкретный продукт или деталь и запустите пилотный проект. Цель, проверить технологию, отладить процессы и оценить реальную экономику. Обычно пилот занимает от 30 до 90 дней. За это время вы поймёте реальное время цикла, процент брака и узкие места в процессе.

Шаг 5. Масштабирование.

Пилотный проект успешен? Отлично. Теперь можно масштабироваться. Это может быть покупка дополнительных принтеров той же технологии, чтобы увеличить производительность, или приобретение оборудования другого типа (например, добавить SLA к FDM ферме) для расширения ассортимента продукции.

Организационные аспекты, о которых нельзя забывать

Технология не работает сама по себе. Её обслуживают люди и процессы.

- Обучение персонала. Оператор 3D принтера — это не просто человек, нажимающий кнопку «Печать». Ему нужны знания по работе с CAD моделями, слайсерами, материалами и постобработке. Базовый курс обучения занимает 16–40 часов.

- Обеспечение качества. Чтобы каждая деталь соответствовала требованиям, нужен контроль. Разработайте чек листы для проверки моделей перед печатью, ведите журнал параметров печати и проводите выборочный контроль готовых изделий с помощью штангенциркуля или даже 3D сканера.

- Документооборот и хранение данных. Ваши CAD модели — это ценный актив. Внедрите систему контроля версий, например, на базе Git, или используйте специализированные PDM системы. Это убережёт от путаницы и потери данных. Обязательно настройте регулярное резервное копирование.

Ценообразование и маркетинг, как продавать напечатанное

Создать продукт — это полдела. Его нужно продать.

- Ценообразование. Самая простая модель — «себестоимость плюс наценка». Для малого бизнеса наценка в 30–100% считается нормальной. Она зависит от сложности детали, уникальности предложения и срочности заказа.

- Упаковка и визуал. Люди покупают глазами. Инвестируйте в качественную фотосъёмку продукции. Создайте демонстрационные наборы с образцами печати, чтобы клиенты могли оценить качество материалов и поверхностей.

- Продвижение.

- B2B. Для корпоративных клиентов важны кейсы и доказательства эффективности. Пишите статьи о том, как ваша технология решила проблему конкретного заказчика. Участвуйте в промышленных выставках и налаживайте локальные партнёрства с инжиниринговыми компаниями.

- B2C. Здесь хорошо работает цифровой маркетинг. Настройте таргетированную рекламу в социальных сетях на аудиторию, которой могут быть интересны ваши кастомные изделия. Оптимизируйте сайт под поисковые запросы (SEO), чтобы вас находили по таким ключам, как «3D печать на заказ в [ваш город]».

Чек лист интеграции и KPI

Чтобы ничего не упустить, воспользуйтесь этим простым чек листом.

- Идея. Определение продукта и целевой аудитории.

- Моделирование. Создание или получение 3D модели.

- Тестовая печать. Изготовление прототипа для проверки геометрии и функциональности.

- Расчёт себестоимости. Оценка затрат на материалы, время и работу.

- Установка цены. Формирование конечной стоимости для клиента.

- Производство партии. Запуск печати заказанного количества.

- Постобработка. Очистка, шлифовка, окрашивание.

- Контроль качества. Проверка готовых изделий.

- Упаковка и отправка. Подготовка товара к передаче клиенту.

- Сбор обратной связи. Получение отзыва для улучшения продукта и сервиса.

Ключевые показатели эффективности (KPI), за которыми стоит следить, это время цикла (от заказа до отгрузки), себестоимость детали и маржинальность. Их постоянный мониторинг поможет вам оптимизировать производство и повышать прибыльность.

Успешные ниши в России и советы по локализации

На российском рынке сейчас особенно востребованы несколько направлений. Это производство кастомных корпусов для электроники, изготовление архитектурных макетов, создание сувенирной продукции и деталей для тюнинга автомобилей. В условиях санкций вырос спрос на печать запчастей для импортного оборудования.

Что касается локализации, то с уходом многих западных брендов важно наладить поставки материалов из России или дружественных стран. Например, филаменты от российских производителей часто не уступают по качеству зарубежным аналогам, но стоят дешевле. Также уделите внимание послепродажной поддержке. Возможность быстро получить консультацию или сервисное обслуживание оборудования становится весомым конкурентным преимуществом.

Часто задаваемые вопросы и быстрые ответы

Часто задаваемые вопросы и быстрые ответы

Даже после детального разбора технологий и стратегий внедрения остаются небольшие, но важные вопросы. Здесь я собрала самые частые из них, с которыми сталкиваются владельцы малого бизнеса, и дала на них короткие, практичные ответы.

Что дешевле в итоге: свой принтер или аутсорсинг?

Короткий ответ: Аутсорсинг дешевле для нерегулярных задач (до 10–15 деталей в месяц) или для тестирования разных технологий. Собственный принтер выгоднее при постоянной потребности в прототипировании, изготовлении оснастки или производстве небольших партий, когда критична скорость и контроль над процессом.

Практический совет: Посчитайте, сколько вы потратили на заказы 3D-печати за последние 3–6 месяцев. Если сумма сопоставима со стоимостью принтера начального бизнес-уровня (50–70 тыс. рублей), пора задуматься о покупке. Средний срок окупаемости FDM-принтера при регулярной загрузке составляет 9–15 месяцев.

Следующий шаг: Закажите у подрядчика тестовую печать 5–10 типовых деталей, которые вы планируете производить. Оцените итоговую стоимость, сроки и качество. Это даст вам реальные цифры для сравнения с потенциальными затратами на собственное оборудование.

Сколько стоит стартовый набор оборудования для малого бизнеса?

Короткий ответ:

- FDM-печать: Надёжный стартовый комплект обойдётся в 50 000 – 80 000 рублей. Сюда входит сам принтер (например, Bambu Lab P1S или Creality K1), базовый набор инструментов, несколько катушек разного пластика (PLA, PETG) и средства для адгезии.

- SLA/DLP-печать: Здесь бюджет выше — 100 000 – 150 000 рублей. Кроме принтера (например, Anycubic Photon Mono M5s), обязательна станция для промывки и дозасветки (Wash & Cure), запас фотополимера, перчатки, респиратор и изопропиловый спирт.

Практический совет: Не экономьте на ключевых вещах. Дешёвый принтер за 15 000 рублей может потребовать постоянных доработок и в итоге обойдётся дороже в плане времени и испорченного материала. Лучше вложиться в модель, которая стабильно работает «из коробки».

Какие материалы лучше всего подходят для функциональных прототипов?

Короткий ответ: Для FDM-печати универсальным выбором является PETG. Он прочнее PLA, не так капризен при печати, как ABS, и обладает хорошей химической стойкостью. Если нужна ударопрочность и износостойкость, ваш выбор — Nylon (полиамид) или композиты на его основе. Для гибких элементов — TPU.

Практический совет: Если ваш прототип — это подготовка к литью под давлением, старайтесь использовать для печати материал с похожими свойствами. Например, если финальное изделие будет из ABS, то и прототип лучше печатать из ABS или ASA, чтобы точнее оценить его механическое поведение.

Как оценивать качество и повторяемость печати?

Короткий ответ: Качество оценивается визуально (отсутствие пропусков слоёв, дефектов поверхности) и инструментально (измерение ключевых размеров штангенциркулем). Повторяемость — это способность принтера производить идентичные детали в разных партиях. Отклонения для FDM в пределах ±0.2 мм считаются нормой для настроенного оборудования.

Практический совет: Создайте собственную небольшую тестовую модель (например, кубик 20x20x20 мм с отверстиями разного диаметра) и печатайте её после каждого техобслуживания или смены материала. Записывайте результаты измерений в журнал. Это поможет вовремя заметить износ компонентов и поддерживать стабильное качество.

Следующий шаг: Напечатайте партию из 10 одинаковых деталей. Измерьте их все. Так вы определите реальную погрешность вашего производственного процесса, которую сможете указывать клиентам.

Безопасность и утилизация материалов: что нужно знать?

Короткий ответ:

- FDM: PLA и PETG практически безвредны, но при печати ABS и ASA выделяются стирол и летучие органические соединения. Обязательно нужна хорошая вентиляция или вытяжка. Пластиковые отходы (поддержки, неудачные отпечатки) утилизируются как обычный твёрдый бытовой мусор.

- SLA/DLP: Жидкие фотополимеры токсичны. Работать нужно строго в нитриловых перчатках и защитных очках. Пары смолы также вредны, поэтому требуется вытяжная вентиляция. Жидкие отходы и испачканные материалы (салфетки, перчатки) нельзя выбрасывать. Их нужно сначала полностью отвердить под УФ-лампой и только потом утилизировать как твёрдые отходы.

Практический совет: Организуйте рабочее место правильно. Для SLA-принтера выделите отдельную зону с легко моющимся покрытием. Держите под рукой бумажные полотенца и ёмкость с изопропиловым спиртом для быстрой очистки разливов.

Нужна ли сертификация для продукции, напечатанной на 3D-принтере в России?

Короткий ответ: Да, если это конечный продукт, который вы продаёте потребителям. Прототипы и оснастка для внутреннего использования не требуют сертификации. Требования зависят от типа продукции: детские игрушки подлежат обязательной сертификации по ТР ТС 008/2011, а посуда или контейнеры для еды — декларированию соответствия.

Практический совет: Если вы планируете печатать изделия, контактирующие с пищей, используйте сертифицированные food-safe пластики (например, некоторые марки PETG). Однако помните, что сертификат на материал не означает сертификат на готовое изделие. Пористость FDM-печати может способствовать размножению бактерий, поэтому конечное изделие всё равно должно пройти проверку.

Следующий шаг: Перед запуском серийного производства проконсультируйтесь со специалистами из центра сертификации. Они помогут определить, какие документы нужны именно для вашего продукта.

Как сократить сроки выполнения заказа (lead time)?

Короткий ответ: Оптимизируйте три этапа: подготовка модели, печать и постобработка. Используйте ПО для автоматического исправления моделей. Для прототипов увеличивайте высоту слоя и скорость печати. Организуйте параллельные процессы: пока одна деталь печатается, другая проходит постобработку.

Практический совет: Для FDM-печати использование сопла большего диаметра (например, 0.6 мм вместо стандартного 0.4 мм) может сократить время печати крупных деталей на 30–50% без значительной потери прочности.

Как защитить свою интеллектуальную собственность (3D-модели)?

Короткий ответ: Самый простой и быстрый способ — заключение соглашений о неразглашении (NDA) с сотрудниками и подрядчиками. Для уникальных промышленных изделий можно рассмотреть регистрацию промышленного образца в Роспатенте.

Практический совет: Никогда не отправляйте клиентам или подрядчикам исходные CAD-файлы (в форматах STEP, SLDPRT и т.д.). Делитесь только полигональными моделями для печати (STL или 3MF), из которых сложно восстановить исходный чертёж. Для дополнительной защиты можно встраивать в модель незаметные водяные знаки.

Итоги и практические рекомендации для старта

Итак, мы разобрали технологии, материалы и бизнес-модели. Теперь давайте соберем все воедино и наметим конкретные шаги. Этот раздел — концентрат практики, ваш личный план по внедрению 3D-печати.

Ключевые выводы: какую технологию выбрать?

Давайте коротко и по делу. Ваш выбор зависит от задачи.

- FDM/FFF. Ваш выбор, если нужны быстрые и дешевые прототипы, корпусные детали, крепежи или любые изделия, где функциональность и низкая цена важнее идеальной поверхности. Это рабочая лошадка для проверки гипотез, создания оснастки и функциональных моделей, не требующих ювелирной точности.

- SLA/DLP. Нужна высокая детализация и гладкая поверхность? Вам сюда. Идеально для мастер-моделей под литье, ювелирных изделий, стоматологических кап, миниатюр и конечных продуктов с высокими эстетическими требованиями. Точность до 25 микрон говорит сама за себя.

- SLS. Это уже территория мелкосерийного производства. Если вам нужна партия прочных, износостойких деталей сложной геометрии (до 500–1000 штук), которые не уступают литым аналогам, SLS — оптимальное решение. Главный плюс — не нужны поддержки, что открывает свободу в проектировании.

Внедрение в малый бизнес: затраты, риски и план действий

Внедрение 3D-печати — это не просто покупка принтера. Это изменение процессов. Главный риск — купить оборудование, которое будет простаивать. Чтобы этого избежать, действуйте поэтапно.

Ориентиры по затратам и окупаемости

Стартовые вложения могут быть минимальными. Тестовая печать у подрядчика обойдется в 5–15 тысяч рублей. Покупка FDM-принтера начального уровня, вроде Creality Ender-3 V3 SE, с запасом пластика и базовым инструментом уложится в 30–50 тысяч рублей. Более серьезный FDM или базовый SLA-принтер — это уже 100–250 тысяч. Окупаемость достигается, когда вы печатаете 50–100 деталей в месяц, которые раньше заказывали на стороне или производили дольше и дороже.

Как минимизировать риски?

- Риск неправильного выбора технологии. Решение: не покупайте принтер сразу. Закажите тестовую печать нескольких ваших типовых деталей у разных подрядчиков по разным технологиям. Сравните результат, цену и сроки.

- Риск скрытых расходов. Решение: к стоимости принтера сразу прибавьте 30% на первый год. Это покроет расходы на материалы, мелкий ремонт, обучение и возможное ПО.

- Риск отсутствия квалификации. Решение: назначьте ответственного сотрудника и отправьте его на обучение (16–40 часов будет достаточно для старта). Или начните с аутсорсинга, чтобы понять процесс изнутри.

Ваш пошаговый план внедрения 3D-печати

Первые 30 дней: Тестирование гипотезы

- Неделя 1. Определите 1–2 самые очевидные задачи для 3D-печати в вашем бизнесе. Например, «ускорить создание прототипов корпусов с 2 недель до 2 дней» или «производить кастомные держатели для нашего оборудования».

- Неделя 2. Найдите 3–4 компании в России, которые предоставляют услуги 3D-печати. Отправьте им одну и ту же модель для просчета и заказа. Обязательно закажите печать по FDM и SLA технологиям, чтобы увидеть разницу.

- Неделя 3. Получите образцы. Оцените их качество, точность размеров, прочность. Сравните с вашими текущими решениями. Насколько это быстрее и дешевле?

- Неделя 4. Подведите итоги. Если результат вас устроил, переходите к следующему этапу. Если нет — возможно, 3D-печать не решает вашу конкретную задачу, и вы сэкономили деньги, не покупая оборудование.

Следующие 90 дней: Пилотный запуск

- Месяц 2. Примите решение: продолжать работать с подрядчиком или покупать свой принтер. Если объемы небольшие и нерегулярные, аутсорсинг выгоднее. Если печать нужна постоянно, пора выбирать оборудование. Для старта почти всегда лучше брать FDM-принтер.

- Месяц 3. Если покупаете принтер: выделите бюджет, подготовьте рабочее место (ровный стол, хорошая вентиляция), выберите и обучите сотрудника. Запустите печать пилотной партии из 10–20 изделий. Ваша цель — добиться повторяемости результата и посчитать точную себестоимость одной детали.

Год: Масштабирование и интеграция

- 6 месяцев. Проанализируйте экономический эффект. Сколько вы сэкономили или заработали? Если все идет хорошо, подумайте о расширении. Возможно, стоит купить второй принтер другой технологии (например, SLA для детализированных изделий) или освоить новые, более прочные материалы (ASA, Nylon).

- 12 месяцев. 3D-печать должна стать стандартной частью вашего производственного процесса. Интегрируйте ее в вашу ERP или CRM-систему. Начните активно использовать ее как маркетинговое преимущество: предлагайте клиентам кастомизацию, показывайте процесс создания продукта, используйте качественные фото напечатанных изделий на сайте.

Внедрение аддитивных технологий — это марафон, а не спринт. Но каждый шаг в этом марафоне открывает новые возможности для вашего бизнеса, делая его более гибким, быстрым и конкурентоспособным.

Контрольный список для старта

Используйте этот чек-лист, чтобы ничего не упустить.

- Определена главная цель внедрения (экономия, скорость, новый продукт).

- Проведены тестовые печати у внешних подрядчиков.

- Рассчитана предварительная экономика и точка окупаемости.

- Выбрана модель работы: свой принтер или аутсорсинг.

- Подготовлен бюджет с учетом всех расходов (оборудование, материалы, обучение).

- Назначен и обучен ответственный сотрудник.

- Подготовлены 3D-модели для первой партии.

- Напечатана и оценена пилотная партия изделий.

- Собрана обратная связь от команды или первых клиентов.

- Новая возможность включена в маркетинговые материалы и предложения для клиентов.

Источники

- 3D-принтеры (мировой рынок) — В 2024 году расходы на глобальном рынке 3D-печати составили $19,33 млрд. Более 40% от этой суммы пришлось на североамериканский регион. Такие …

- Рынок технологий 3D-печати в России и мире — К 2020 году объем мирового рынка 3D-печати достиг почти $12 млрд. По прогнозам GlobalData, к 2025 году глобальный рынок аддитивных технологий составит $32 …

- Доход от материалов для 3D-печати вырос почти на 50% — Согласно данным, компания достигла344 миллиона юанейвыручки в первой половине 2025 года, что представляет собой значительный рост41,43%Чистая …

- Wohlers Report 2025: бенефециары роста рынка — Wohlers Report 2025 – самый авторитетный отчет о состоянии 3D-индустрии | Прогнозы и тренды | Стратегические подходы | Региональная …

- Тенденции 3D-печати в 2025 году — 3D MALL — В 2025 году 3D-печать продолжит развиваться семимильными шагами. Хотите внедрить аддитивные технологии в свой бизнес? Обращайтесь в 3DMall – мы …

- Промышленные 3D-принтеры 2025 года: рейтинг 10 … — Промышленные 3D-принтеры 2025 года: рейтинг 10 моделей с высокой точностью и скоростью печати для бизнеса и производства … Статистика.

- Обзор рынка аддитивных технологий и 3D-печати — Данные исследования Precedence Research о рынке промышленной 3D-печати гласят: в 2024 году объем составил $3,5 млрд, а в текущем ожидается …

- Заработок на 3D-печати в 2025 году — перспективы и … — Перспективы: Растущий спрос на 3D-печать в промышленности. Возможность сотрудничества с инженерными и дизайнерскими компаниями.

- лучшие 3D-принтеры для дома, мастерской или бизнеса в … — Совершенство полимеров: лучшие 3D-принтеры для дома, мастерской или бизнеса в 2025 году · Bambu Lab P1S · Creality Ender-3 V3 SE · Bambu Lab A1 …

- Бизнес на 3D печати в 2025: интервью с 3DTOOL, 3DIY, … — Мощное интервью с генеральными директорами 4-х гигантов аддитивного рынка России – Антон Лылык (3DTOOL), Синёв Андрей (3DIY), Радик Губайдуллин …